Automatyzacja w branży spożywczej

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Ze względu na swoją specyfikę branża spożywcza jest niezwykle wymagającym sektorem. Komponenty automatyki stosowane w przetwarzaniu i produkcji żywności muszą spełniać wysokie wymagania odnośnie higieny.

Normy i dyrektywy odnoszące się do konstrukcja komponentów i urządzeń pracujących w bezpośrednim kontakcie z żywnością są surowe i wymagające. Wykonania muszą być higieniczne i zapobiegać przedostawaniu się i namnażaniu obcych cząstek, tj. bakterii czy substancji chemicznych. Zachowaniu higieny sprzyjają gładkie powierzchnie i łuki o dużym promieniu. Ponadto już na etapie projektowania należy zwrócić szczególną uwagę na to, aby nie używać materiałów, które reagują na kontakt ze środkami czyszczącymi czy dezynfekującymi. Jest to niezwykle istotne z uwagi na konieczność codziennego mycia czyli zachowania w odpowiedniej czystości urządzenia. Podzespoły powinny być chronione w maksymalnym stopniu przed wnikaniem cieczy oraz kontaktem z ciałami obcymi, np. przez prawidłowe uszczelnienie.

Automatyzacja procesów

Praktycznie każdy proces składający się na przetwórstwo i produkcję żywności można zautomatyzować. Przedsiębiorstwa w obliczu braków kadrowych na rynku oraz konieczności optymalizacji kosztów są skazane na rozwijanie automatyzacji w swoich zakładach. W pierwszej kolejności automatyzowane są czynności najbardziej powtarzalne, czasochłonne, monotonne i uciążliwe dla personelu obsługującego. Typowe zadania, które podlegają automatyzacji w branży spożywczej to transport wewnętrzny, dozowanie, ważenie, pakowanie oraz paletyzacja.

Transport może dotyczyć surowców, półproduktów oraz gotowych produktów, opakowań pojedynczych oraz zbiorczych, w tym palet. W zależności od stanu skupienia transportowanych produktów zastosowanie znajdują przenośniki oraz rurociągi. Wśród przenośników stosowanych do transportu surowców i produktów o stałym stanie skupienia oraz produktów już opakowanych można znaleźć przenośniki taśmowe, płytkowe, rolkowe, paskowe, łańcuchowe i modularne lub biorąc za kryterium kierunek ruchu, przenośniki poziome i pionowe, czyli windy. Wybór odpowiedniego typu przenośnika jest determinowany przez strukturę, lepkość, stopień gładkości, wymiar oraz masę produktu. Należy pamiętać, że przenośnik czy wnętrze rurociągu mają bezpośredni kontakt z żywnością i konieczne jest aby nie wchodziły w reakcję z transportowanym surowcem czy produktem oraz aby były odporne na częste czyszczenie. Powłoka przenośników powinna być wolna od bakterii i zapewniać sterylny transport, ponadto być odporna na ścieranie oraz środki chemiczne. Przykładowo w przypadku przenośników taśmowych taśmy mogą być pokryte silikonem o wysokiej odporności na chemikalia oraz wysoką temperaturę lub być wykonane z takich materiałów jak TPU czy PVC.

Pakowanie można podzielić na umieszczanie gotowych produktów w opakowaniach jednostkowych, opakowań jednostkowych w zbiorczych np. kartonikach czy zgrzewkach oraz opakowań zbiorczych na paletach przygotowanych do transportu zewnętrznego. Automatyzacja pakowania produktów sypkich nie należy do łatwych zadań. W szczególności, gdy chodzi o takie produkty jak: mąka, kakao, kawa zmielona czy mleko w proszku, które wprawione w ruch są źródłem sporego zapylenia. Dodatkowo gwałtowne ruszanie i hamowanie transporterów generuje dodatkową porcję unoszącego się pyłu. Należy zadbać o odpowiednie zabezpieczenie urządzeń pakujących przed wnikaniem do nich pyłów. Urządzenia powinny być wykonywane w stopniu ochrony IP5X lub IP6X. Pozwala to zapobiegać uszkodzeniom elementów ruchomych oraz podzespołów pneumatycznych i elektrycznych urządzeń pakujących. Ponadto należy zadbać o mechanizmy odpylania przy procedurze zgrzewania, aby zgrzew był trwały. Urządzeniami, które okazują się przydatne w procesie pakowania są owijarki. Zapewniają one odpowiednie zabezpieczenie towaru znajdującego się na palecie na czas transportu.

Typowymi procesami poddawanymi automatyzacji w branży spożywczej są również dozowanie i ważenie. Automatyzacja umożliwi sprawne i precyzyjne porcjowanie danego produktu, zwiększając przy tym wydajność i redukując ryzyko popełnienia błędu. Dozowanie dotyczy najczęściej drobnych, jednolitych produktów, produktów sypkich oraz cieczy. Na dobór rodzaju systemu dozującego wpływ mają wielkość, lepkość oraz konsystencja porcjowanego produktu. Proces dozowania można przeprowadzać w oparciu o masę lub objętość. Dozowniki są kluczowym elementem mieszalników. Nieodłącznym elementem systemów dozujących są pompy, czujniki oraz mierniki. Zadaniem pompy jest przetłoczenie substancji ze zbiornika do głowicy dozującej. Zadaniem czujników i mierników jest dokonywanie pomiarów, na podstawie których odbywa się sterowanie zaworami z użyciem dedykowanego do tego celu systemu sterowania.

Systemy wagowe stosowane w branży spożywczej są częstokroć zintegrowane z systemami i maszynami dozującymi, mieszalniczymi, porcjującymi oraz pakującymi. Kontrola wagi może być dokonywana w sposób ciągły na taśmociągu. Systemy wagowe mogą przyjmować między innymi formę wag podzbiornikowych do kontrolowania wagi surowca lub półproduktu w zbiorniku, wag platformowych do wyznaczania wagi ładunku czy wag zintegrowanych z wózkiem widłowym, które pozwalają przyspieszyć proces załadunku i transportu towarów.

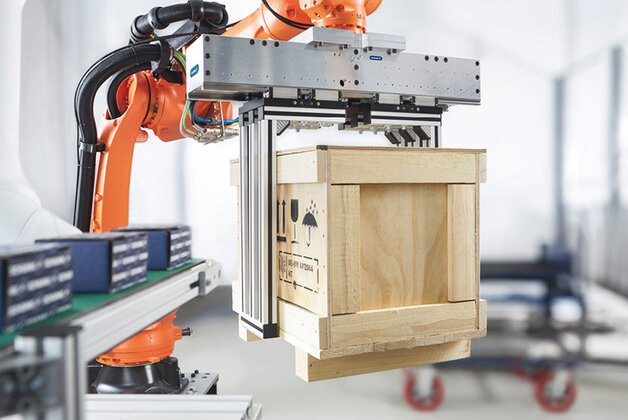

Robotyzacja

Podobnie jak inne branże, również spożywcza, korzysta z zalet robotów i manipulatorów, robotyzując procesy, które są monotonne, wymagają dużych nakładów siły operatora lub odbywają się w niekorzystnych dla komfortu człowieka warunkach środowiskowych, np. w chłodniach. Producenci robotów oferują rozwiązania dedykowane dla branży spożywczej, które charakteryzują się zachowaniem wysokiego stopnia higieny realizacji zadań produkcyjnych.

Firma Fanuc ma w swojej ofercie wiele modeli robotów przygotowanych do pracy w branży spożywczej. Jednym z nich jest sześcioosiowy robot M-20iB/25C o zasięgu 1853 mm i dopuszczalnym udźwigu 25 kg. Robot ma stopień ochrony IP67, jest odporny na środki czystości i codzienne zmywanie, nadaje się do obszarów obróbki żywności kategorii 2.

Z kolei firma Staübli oferuje gamę robotów HE, które są przystosowane do pracy w środowisku o podwyższonej wilgotności, charakteryzują się higieniczną konstrukcją zgodną z zaleceniami EHEDG, o łatwym dostępie, z możliwością czyszczenia i odkażania, które nie spowoduje uszkodzeń, z olejem spożywczym w przekładniach dopuszczonym do ewentualnego przypadkowego kontaktu z żywnością, co potwierdza jego certyfikacja przez NSF (National Sanitation Foundation). Przykładowe modele to: robot TP80 Fast Picker – dedykowany do sortowania i przenoszenia (selekcjonujący ponad 200 szt./min) oraz robot RX 160 HE, do zastosowań w branży mięsnej.

Firma Mitsubishi oferuje roboty do branży spożywczej z serii MELFA. Specjalna powłoka zapewnia odporność na szkodliwe działanie środków chemicznych stosowanych do mycia i sterylizacji. Konstrukcja ramion pozwala na dokładne czyszczenie, zabezpiecza przed gromadzeniem nieczystości. Elementy ze stali nierdzewnej zapewniają niezawodność. Już na etapie produkcji robotów uwzględniane są normy dotyczące urządzeń, które mają pracować przy przetwarzaniu żywności.

Również firma Kuka oferuje wiele serii robotów, które mogą znaleźć zastosowanie w branży spożywczej. Jedną z nich jest seria urządzeń o nazwie KR AGILUS. To sześcioosiowe roboty ze zintegrowanym układem zasilania energią, których maksymalne obciążenie mieści się w zakresie od 6 kg do 11 kg, w zależności od modelu. Zaletą serii jest możliwość zakupu urządzeń w wersji wodoodpornej oraz higienicznej, w których stosuje się środki smarne dopuszczone do ewentualnego kontaktu z żywnością.

Firma Omron oferuje roboty, które z powodzeniem sprawdzą się w branży spożywczej. Jednym z przykładów jest seria i4H SCARA wykorzystująca wysokowydajne środki smarne, opracowane specjalnie do smarowania maszyn w branży spożywczej. Klasa szczelności robotów IP65 zapewnia ochronę przed pyłami i wodą. Roboty z omawianej serii są dostępne w wersjach o zasięgu 650, 750 oraz 850 mm.

Z kolei firma Comau w swoim portfolio oferuje dla rozwiązań w branży spożywczej między innymi model robota Racer3. Sześcioosiowe urządzenie o maksymalnym udźwigu 3 kg jest wykonane z aluminium. Yaskawa również ma w swojej ofercie roboty mogące pracować w kontakcie z żywnością. Przykładowo koboty HC10DT-IP67, HC20DT są standardowo wyposażone w smar spożywczy, a roboty z serii GP można zamówić z taką opcją.

Końcówki robocze

Na dobór końcówki roboczej robota oprócz realizowanego zadania wpływ mają następujące cechy: rodzaj materiału, kształt, wymiar i masa przedmiotów poddawanych procesom obróbczym i przetwórczym. Najpowszechniejszym typem końcówki roboczej są chwytaki. Wśród nich można wyróżnić chwytaki pneumatyczne, magnetyczne, podciśnieniowe, precyzyjne, rotacyjne. Zadania, które można dzięki nim realizować są różnorodne.

Podstawowym zadaniem chwytaków jest przenoszenie przedmiotów pomiędzy ustalonymi punktami w przestrzeni. Są użyteczne do rozładunku i załadunku maszyn i urządzeń, pakowania w opakowania jednostkowe oraz zbiorcze. Znajdują również zastosowanie przy paletyzacji. Kształty przedmiotów nie są przeszkodą dla używania chwytaków, istnieją rozwiązania konstrukcyjne, które nie dyskwalifikują do realizacji wyżej wymienionych działań chwytaków. Chwytanie przedmiotów jest również wykorzystywanie do kontrolowania jakości. Stabilny chwyt i dokładne pozycjonowanie w określonym miejscu w przestrzeni umożliwia poddanie danego produktu testowi lub analizie z użyciem elementów systemu wizyjnego.

Ciekawym zastosowaniem chwytaków próżniowych jest zadanie przenoszenie jaj. Najczęściej chwytak ma kilka rzędów przyssawek, co ułatwia podnoszenie jaj z wytłaczanek i umożliwia jednoczesne przenoszenie większej ilości jajek.

Firma Schunk ma w swojej ofercie chwytaki z serii LMG o stopniu ochrony IP69K wykonane ze stali nierdzewnej oraz SG z certyfikowaną obudową, która jest dopuszczona do kontaktu z żywnością.

Oprócz chwytaków roboty mogą mać inne końcówki robocze użyteczne w przetwórstwie żywności. Ciekawym przykładem jest nóż do krojenia mięsa. Konstrukcja robota i możliwości ruchowe końcówki roboczej zapewniają krojenie z dużą dokładnością, generując mniejsze ilości odpadów. Innym przykładem jest dozownik służący obróbce i dekorowaniu wyrobów cukierniczych. Dzięki wysokiej precyzji, która charakteryzuje roboty, możliwe jest powtarzalne i równomierne rozprowadzanie dekoracji na powierzchni ciasta.

Firma Astor do ostatniego z zaprezentowanych rozwiązań proponuje zastosowanie robota Epson typu Scara, który byłby wyposażony w zawór wykonany ze stali nierdzewnej ze specjalną uszczelnioną końcówką. Ciasta mogłyby być transportowane na przenośniku, a ich wysokość mierzona dalmierzem laserowym w celu precyzyjnego przeprowadzenia procesu zdobienia. Kształt poszczególnych dekoracji mógłby być przesyłany do kontrolera robota w formie pliku CAD.

|

Jakie rozwiązania z zakresu automatyzacji są obecnie najchętniej wdrażane w przemyśle spożywczym? Przemysł spożywczy, podobnie jak wiele innych branż, coraz odważniej wprowadza rozwiązania automatyzujące procesy produkcyjne. Warto zaznaczyć, że termin „przemysł spożywczy” obejmuje wiele różnych dziedzin, takich jak przetwórstwo mleka, mięsa, produkcja napojów, wyroby cukiernicze, produkty sypkie, i wiele innych. Na przykład, w przemyśle mięsnym szczególnie zaawansowane są procesy rozbioru kurczaka, wędzenia, parzenia, a także pakowania surowych produktów do tacek lub maszyn rolowych. W mleczarstwie natomiast automatyzowane są operacje przenoszenia, cięcia i foliowania bloków sera. W przypadku produkcji słodyczy, firmy najczęściej automatyzują procesy pakowania. Najwyższy poziom automatyzacji obserwuje się w zakładach produkujących napoje, gdzie praktycznie cała produkcja jest zautomatyzowana. Istnieją również pewne wspólne cechy w procesach produkcji we wszystkich tych gałęziach przemysłu spożywczego. W prawie każdym zakładzie na końcu linii produkcyjnej znajduje się stacja paletyzująca obsługiwana przez roboty. Dodatkowo wszystkie branże przemysłu spożywczego coraz bardziej inwestują w automatyzację procesów kontrolowania i nadzoru w produkcji. |

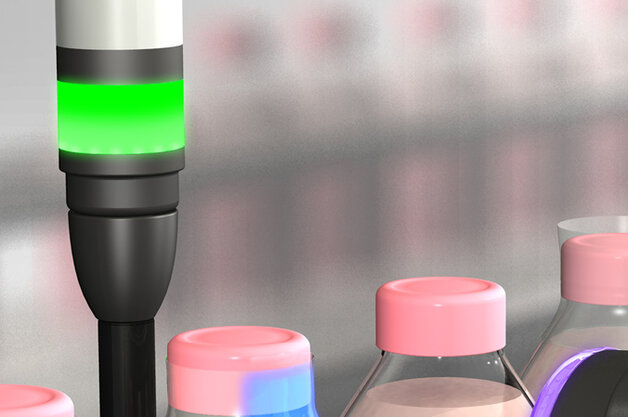

Kontrola parametrów procesu

W przetwórstwie i produkcji żywności ważne jest kontrolowanie wielkości fizycznych ważnych dla danego procesu technologicznego. Istotne jest sprawdzanie stanu otoczenia, które ma bezpośredni wpływ na stan produktu końcowego, jego trwałość i późniejszą zdatność do spożycia. Dobrze zaprojektowany system kontroli procesu umożliwia również zwiększanie jego wydajności oraz monitoring prawidłowości jego przebiegu, a co się z tym wiąże szybką reakcję na ewentualne nieprawidłowości. Cechy, które powinien mać czujnik lub miernik dostosowany do zastosowań w branży spożywczej to odpowiednio wysoki stopień ochrony IP oraz konstrukcja uniemożliwiająca gromadzenie się zabrudzeń.

Podstawowe wielkości fizyczne, które należy kontrolować w przemyśle spożywczym to temperatura i wilgotność. Dotyczy to zarówno surowców i półproduktów w zbiornikach i rurociągach, jak i otoczenia produkcyjnego. Prawidłowość pracy rurociągów można kontrolować za pomocą czujników ciśnienia i przepływu, zaś odpowiednią ilość surowców w zbiornikach pomagają zachować czujniki poziomu. Do kontroli jakości, badania obecności mogą posłużyć czujniki ultradźwiękowe, optyczne lub indukcyjne, kontroli poziomu napełnienia – pojemnościowe, kontroli przepływu cieczy – elektromagnetyczne.

Przykładowym czujnikiem temperatury do pomiaru na rurociągu jest produkt znajdujący się w ofercie firmy Wika. Cechami rezystancyjnego, powierzchniowego czujnika temperatury TR-57M jest brak konieczności ingerencji w rurociąg i kompaktowa konstrukcja. Omawiany produkt można bezinwazyjnie, bez przerywania procesu umieścić w dowolnym miejscu na rurociągu. Jego zakres pomiarowy mieści si w granicach od –20 °C do 150 °C, a stopień ochrony wynosi IP67.

Przedstawicielem mierników wilgotności jest oferowany przez Introl bezkontaktowy miernik z serii NIR-6000. Jest on przeznaczony do pomiaru wilgotności materiałów sypkich w zakresie od 0 % do 95 % na podstawie analizy pochłaniania określonych częstotliwości fal z zakresu podczerwieni.

Serię czujników indukcyjnych dedykowanych dla branży spożywczej ma w swoim portfolio firma Balluff. Czujniki z serii BES wykonane są ze stali nierdzewnej, są odporne na ścieranie i mają wysoki stopień ochrony od IP67 do IP69K.

Kontrola jakości produktu

Ważnym aspektem charakteryzującym branżę spożywczą jest konieczność skrupulatnego dokonywania kontroli jakości surowców, półproduktów oraz gotowych wyrobów. Realizacja procedury kontroli jakości może być w pełni zautomatyzowana i najczęściej odbywa się z użyciem systemów wizyjnych. Przykładowym zastosowaniem wizyjnych systemów kontrolnych jest weryfikowanie prawidłowości stopnia wypieczenia ciastek, który wpływa w sposób bezpośredni na ich kruchość oraz smak. Miękkie, nadmiernie kruche i mdłe, twarde, z gorzkawym posmakiem – nie są to cechy, które skłonią konsumenta do ponownego zakupu danego produktu lub do polecenia go swoim znajomym. W przypadku ciastek założenia systemu wizyjnego muszą uwzględniać ich niejednolitą strukturę powierzchni czy możliwość występowania posypek lub kawałków czekolady.

Innym przykładowym zastosowaniem systemów wizyjnych jest sortowanie owoców i warzyw, biorąc za kryterium ich wielkość, kształt lub stopień dojrzałości. Kluczem do satysfakcjonujących wyników sortowania jest prawidłowe opisanie kryteriów podziału, najczęściej w oparciu o barwę lub wymiary. Kolejnym przykładem jest weryfikacja szczelności opakowań, w przypadku niektórych produktów jej niezachowanie może skutkować zepsuciem przed dostarczeniem do sklepu.

W ofercie firmy Sick można znaleźć system wizyjny 3D TriSpector1000. Jego metalowy korpus o stopniu ochrony IP67 umożliwia zastosowanie w branży spożywczej, bez bezpośredniej styczności z żywnością. Przykładowym wdrożeniem 3D TriSpector1000 jest kontrola napełnianych tacek z tworzywa sztucznego. System umożliwia sprawdzenie prawidłowości wykonywanych czynności, wykrywa objętości napełnienia tacek, resztki produktu na krawędzi i nieprawidłowy kształt tacki.

Pneumatyka

Chcąc wykorzystać rozwiązania pneumatyczne w aplikacjach pracujących w branży spożywczej, należy pamiętać, że używane komponenty muszą również spełniać określone kryteria. Sterowanie energią sprężonego czynnika roboczego i zamienianie jej na określone zachowanie elementów wykonawczych jest powszechnie używanym sposobem automatyzacji również w branży spożywczej.

Przykładowo firma Festo ma w swojej ofercie serię różnorodnych produktów dedykowanych dla branży spożywczej. Nosi ona nazwę Clean Design i zawiera wyspy zaworowe, napędy pneumatyczne oraz cały osprzęt, który jest z nimi związany. Za przykład może posłużyć kompaktowy siłownik CDC, który nie ma zbędnych narożników, zagłębień i szczelin na czujniki. Ma certyfikowany smar oraz uszczelki, które są bezpieczne w kontakcie z żywnością.

Pneumatic Complex ma w swojej ofercie rozwiązanie dedykowane systemom rozlewu w branży spożywczej. Chodzi o bloki zaworowe nalewaków. Konstrukcja bloku wyspy zapewnia ochronę zaworów przed warunkami zewnętrznymi, np. w trakcie mycia i czyszczenia urządzenia nalewającego napoje do butelek lub puszek. Zapewnia bezawaryjność oraz redukcję liczby nieplanowanych przestojów. Omawiane rozwiązanie umożliwia dokładność nalewu, oraz niezawodność. Jest elastyczne, ponieważ zawory nadają się do różnych typów maszyn.

Centrum Produkcyjne Pneumatyki PREMA S.A. oferuje specjalnie uszczelnione siłowniki pneumatyczne odporne na korozję DS63, DS80 i DS100. Gładkie tuleje i pokrywy zostały zaprojektowane z myślą o pracy w higienicznych środowiskach, ułatwiają konserwację omawianych urządzeń oraz, co istotne, zapobiegają potencjalnym uszkodzeniom.

|

Linie do pakowania produktów spożywczych wymagają specjalnych trybów pracy` Rosnącym trendem w przemyśle maszyn i urządzeń, a szczególnie maszyn pakujących jest rozwój automatyzacji, w tym rozwiązań które koegzystują z personelem, takich jak koboty, systemy AGV, chmura danych, czy zdalna komunikacja. Branża spożywcza nie jest tutaj odosobniona. Rozwój techniki w automatyce powoduje zwiększenie dostępności różnorodnych rozwiązań technicznych. W sektorze spożywczym, w odróżnieniu od innych gałęzi przemysłu, linie do pakowania produktów muszą charakteryzować się specyficznymi i wyśrubowanymi wymaganiami, związanymi z koniecznością zapewnienia specjalnych warunków higienicznych. W tym przypadku np. linie rozlewnicze, czy linie do produkcji przekąsek, poza typowymi dla wszystkich branż przemysłu trybami pracy – automatyczny, pomniejszych interwencji i konserwacji, wymagają uwzględnienia trybu mycia i sanityzacji. Dokładne czyszczenie w wielu przypadkach nie może być realizowane wyłącznie w sposób automatyczny, wymaga obecności personelu w strefie niebezpiecznej. Wymusza to zastosowanie specjalnych trybów pracy i zapewnienia dodatkowych środków bezpieczeństwa. To z kolei związane jest z koniecznością zastosowania dedykowanych rozwiązań, takich jak np. monitoring zredukowanej prędkości czy aktywacja ruchów niebezpiecznych z użyciem urządzeń „hold-to-run”. Wprowadzenie zmian w prawodawstwie unijnym niewątpliwie otworzy nowe perspektywy w rozwoju obszaru bezpieczeństwa maszyn. Nowymi przepisami zostaną objęte takie obszary, jak cyberbezpieczeństwo, sztuczna inteligencja oraz możliwa i przewidywalna interakcja maszyn i personelu, co wyzwoli nowe bodźce w rozwoju i wykreuje dotąd niezgłębione warunki dla bezpieczeństwa. |

Urządzenia specjalistyczne

Branża spożywcza charakteryzuje się procesami składającymi się z wielu czynności, które wykonywane manualnie są żmudne i czasochłonne, w szczególności, gdy chodzi o całe partie produktowe. Z pomocą przychodzą producenci urządzeń specjalistycznych dedykowanych do automatyzowania czynności związanych z przetwórstwem żywności.

Jedną z maszyn specjalnych używanych w przetwórstwie spożywczym – szczególnie w cukiernictwie jest wybijarka do jaj. Jaja są rozbijane automatycznie w sposób przypominający manualne wykonywanie tej czynności. Jaja z podajnika są przenoszone do koryta wybijarki, gdzie są unieruchamiane w zagłębieniu i rozbijane specjalistycznym ostrzem, którego szybkość posuwu oraz głębokość na jaką wchodzi w skorupę jest regulowana i zależna od jakości jaj. Wybrane wybijarki mają możliwość oddzielania żółtek od białek. Kontroli prawidłowego przebiegu całego procesu dokonuje operator, którego może zastąpić odpowiednio zaprojektowany system wizyjny.

Inne urządzenia specjalne związane z cukiernictwem to ubijaczki, mieszalniki i maszyny do zagniatania ciasta. W zależności od specyfiki danego rodzaju ciasta należy zadbać o dobór odpowiedniej prędkości, czasu wykonywania realizowanego zadania czy też kierunku obrotów. Można tego dokonywać za pomocą panelu sterowniczego, który jest obsługiwany przez operatora. Ciasto po ubiciu, zmieszaniu lub zagnieceniu przekazywane jest do dalszej obróbki. Czynność ta może być zrealizowana przez wychylenie misy i dodatkowe mechaniczne oczyszczenie za pomocą skrobaczek. W tej roli sprawdzają się urządzenia zwane wywrotnicami. Urządzenia specjalne znajdujące zastosowanie w dalszej obróbce ciast to: formowarki, wagodzielarki do mechanicznego dzielenia ciasta, krajalnice, wałkownice, zawijarki, które wykorzystują takie narzędzia jak noże i tłoki zasysające. Powierzchnie elementów urządzeń, które mają bezpośredni kontakt z ciastem są pokrywane teflonem, specjalnie fakturowane lub posypywane na bieżąco mąką, aby zapobiec przywieraniu do nich porcjowanego czy formowanego ciasta.

Przykładowe urządzenia do obróbki ciasta ma w swoim portfolio firma Masz Gliwice. Ciekawym rozwiązaniem jest stożkowa maszyna do zaokrąglania. Specjalnie zaprojektowane kanały stożkowe minimalizują naprężenia i zapewniają osiąganie powtarzalnych kształtów. Dla zapewnienia nieprzywierania cista do powierzchni urządzenia stożek i rynny zaokrąglarki pokryte są teflonem, zaprojektowano ponadto system podsypywania mąki. Konstrukcja urządzenia została wykonana ze stali nierdzewnej i wyposażona w koła jezdne.

Ciekawym urządzeniem specjalnym jest krajalnica ultradźwiękowa, składająca się z generatora, przetwornika, wzmacniacza i sonotrody, drgającej podczas cięcia. Powstała fala ultradźwiękowa wytwarza poduszkę powietrzną wokół sonotrody, która pełni tym samym rolę ostrza, z tą różnicą, że nie występuje tu bezpośredni kontakt z rozcinanym materiałem. Jest to rozwiązanie higieniczne, ostrze ma zdecydowanie dłuższą żywotność i jest je łatwiej poddać oczyszczaniu. Ponadto estetyka pokrojonych produktów jest dużo lepsza, ich struktura pozostaje niezmieniona, nawet, gdy są wielowarstwowe, a każda warstwa ma inne właściwości i gęstość. Krajalnice ultradźwiękowe znajdują zastosowanie przykładowo w realizacji zadania krojenia wyrobów cukierniczych.

Kolejne urządzenia specjalne, które są wykorzystywane w branży spożywczej to kapslownice i korkownice. Są one używane do zamykania napoi w szklanych butelkach. Zasada ich działania opiera się o rozwiązania pneumatyczne, a więc do ich prawidłowego działania wymagane jest zapewnienie zasilania powietrzem. Parametrem opisującym każdą kapslownicę jest jej wydajność, która jest wyrażana maksymalną liczbą możliwych kapslowań w ciągu jednostki czasowej. Należy ponadto zwrócić uwagę na średnice kapsli lub korków, które są dedykowane dla danego modelu kapslownicy lub korkownicy. Uzupełnieniem dla tej drugiej może być urządzenie do nakładania na korek koszyczków znanych z butelek napełnionych winami musującymi, które mają za zadanie zabezpieczać korek przed niekontrolowanym wybuchem.

Urządzenia specjalne znajdują również zastosowanie w przetwórstwie owoców i warzyw. Przykładem mogą posłużyć drylownice, które umożliwiają usuwanie pestek z owoców tj. śliwki, morele, wiśnie, czereśnie. Bywa, że urządzenie do drylowania realizuje również zadanie wyciskania. Na takie przemysłowe rozwiązania składają się urządzenia z bębnami ze stali nierdzewnej, w których umieszcza się odpowiednie sita oddzielające łodygi, pestki i liście od miąższu, który jest półproduktem używanym w dalszych fazach produkcji. Wydajność opisywanego urządzenia jest wyrażana w kilogramach pozyskiwanego miąższu w jednostce czasowej.

W przemyśle spożywczym zastosowanie znajdują obieraczki, czyli urządzenia, które automatyzują proces usuwania wierzchniej warstwy z warzyw lub owoców. Klasycznym przykładem warzywa, które wymaga obrania przed poddaniem dalszej obróbce jest ziemniak. Zasada działania urządzenia opiera się na mechanicznym oczyszczaniu powierzchni warzyw za pomocą jej ścięcia lub starcia w komorze urządzenia. W przetwórstwie warzyw istotną rolę odgrywają również urządzenia szatkujące warzywa o twardszej strukturze, tj. kapusta czy marchew. Dzięki nim możliwa jest ich wstępna obróbka i poddanie dalszym procesom technologicznym. Poszatkowane warzywa mogą stać się elementem surówki lub mrożonej kompozycji gotowej mieszanki warzyw. Podstawowym parametrem opisującym oba typy maszyn jest ich wydajność określana w kilogramach na jednostkę czasu. Niektóre warzywa i owoce, tj. pomidory czy truskawki mają szypułki. Przed poddaniem ich dalszej obróbce należy tych szypułek się pozbyć, dlatego na rynku można również spotkać zautomatyzowane urządzenia do szypułkowania.

Kolejnym typem maszyny specjalnej, która jest wykorzystywana w branży spożywczej, jest automatyczna trybownica. Jej zadaniem jest oddzielanie mięsa od kości. Największą trudność sprawia dobre pozycjonowanie trybowanego kawałka mięsa. Wpływa to bezpośrednio na prawidłowy przebieg procesu, ale również na ilość pozyskiwanego z operacji mięsa. Udane trybowanie charakteryzuje się minimalną ilością mięsa pozostawianą na kości oraz brakiem zanieczyszczeń kostnych w oddzielonym mięsie. Trybowanie można realizować na różne sposoby, jednym z nich jest znajdowanie środka ryby i rozpołowienie jej kręgosłupa, w ten sposób uzyskując dwie części ryby, z których dużo łatwiej usunąć niepożądane ości.

Etykietowanie

Niezbędnym elementem każdego gotowego produktu spożywczego jest etykieta, która zawiera podstawowe informacje o produkcie, jego składzie, pożądanych warunkach przechowywania, oznaczenie producenta, partii produkcyjnej, datę przydatności do spożycia oraz kod kreskowy. Większość z prezentowanych na etykietach danych jest wymagane przez przepisy prawa, różne normy i dyrektywy. Dzięki nim możliwa jest szybka identyfikacja produktu znajdującego się w danym opakowaniu. Opisy i kody znajdują się również na opakowaniach zbiorczych oraz na paletach. Pełnią one rolę informacyjną i ewidencyjną, ułatwiając tym samym procesy transportowe.

Etykiety są użyteczne na każdym etapie produkcji i transportu. Dlatego niezwykle ważną rolę w branży spożywczej pełnią etykieciarki. Szeroką gamę etykieciarek ma przykładowo firma Intrex. Wśród nich można znaleźć urządzania etykietujące opakowania od dołu, od góry oraz od boku. W zależności od zapotrzebowania można dobrać odpowiednie urządzenie. Osobną kategorię etykieciarek stanowią urządzenia dedykowane dla opakowań okrągłych.

Systemy sterowania etykieciarek najczęściej generują informacje na etykiecie w sposób zautomatyzowany. Mogą jednak umożliwiać ręczną modyfikację danych na etykiecie w określonym zakresie. Zastosowanie etykieciarek w wersji przemysłowej zapewnia wzrost wydajności, ponieważ tempo pracy urządzenia można dostosować do tempa linii produkcyjnej. Ponadto przemysłowe urządzenia tego typu zapewniają zachowanie wysokiej precyzji nanoszenia etykiet dzięki opcjom zmiany orientacji opakowań oraz obecności systemów stabilizujących. Szybka i łatwa identyfikacja produktów oraz zbiorczych opakowań, w tym palet jest możliwa dzięki systemom wizyjnym korzystającym ze znaczników oraz kodów, najczęściej kreskowych. Innym sposobem identyfikacji jest korzystanie ze skanerów kodów – ręcznych lub umieszczonych w konstrukcjach maszyn i urządzeń.

Podsumowanie

Branża spożywcza jest niezwykle wymagającą. Podmioty związane z branżą automatyki muszą sprostać zapotrzebowaniu rynkowemu i oczekiwaniom odbiorców. Producenci i dystrybutorzy automatyki oferują różnorodne rozwiązania, które zapewniają możliwość zautomatyzowania produkcji i przetwórstwa, jednocześnie zwracając szczególną uwagę na konieczność zachowania wysokiego stopnia higieny. Standardy opisane w normach i dyrektywach w znaczący sposób wpływają na kierunki rozwoju automatyki w branży spożywczej.

source: Automatyka 10/2023