Paletyzowanie w nowoczesnym wydaniu

Paweł Jagiełło (Łukasiewicz – PIAP) print

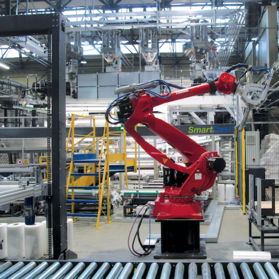

Nowoczesna paletyzacja ma niewiele wspólnego z procesami, z którymi mieliśmy do czynienia jeszcze dekadę temu. Jak daleko zaszły zmiany, pokazuje zainstalowane na linii produkcyjnej stanowisko, przygotowane przez Przemysłowy Instytut Automatyki i Pomiarów PIAP, które służy do paletyzowania rolek folii stretch według określonych przez zamawiającego schematów paletyzacji. Stanowisko składa się z dwóch buforów, zespołu transporterów przemieszczających rolki, magazynu przekładek tekturowych i wyposażonego w chwytak robota.

Zainstalowane na linii produkcyjnej stanowisko służy do paletyzowania rolek folii stretch według określonych przez zamawiającego schematów paletyzacji. Wydajność linii produkcyjnej to 2,4 tys. kg folii na godzinę. Wymiary paletyzowanych rolek są zróżnicowane, a masa rolek mieści się w przedziale 16,2–50 kg. Rolki mogą być paletyzowane na kilku rodzajach palet drewnianych: palecie EURO o wymiarach: 800 mm × 1200 mm oraz paletach przemysłowych o wymiarach: 1000 mm × 1200 mm lub 1100 mm × 1200 mm.

Na stanowisku realizowane są takie zadania, jak: odbiór rolek z linii produkcyjnej, zbuforowanie 30 rolek, transport rolek do strefy pracy robota, układanie ich na paletach według określonych schematów paletyzacji, wymiana sygnałów ze sterownikiem owijarki, wyjazd awaryjny rolek poza stanowisko.

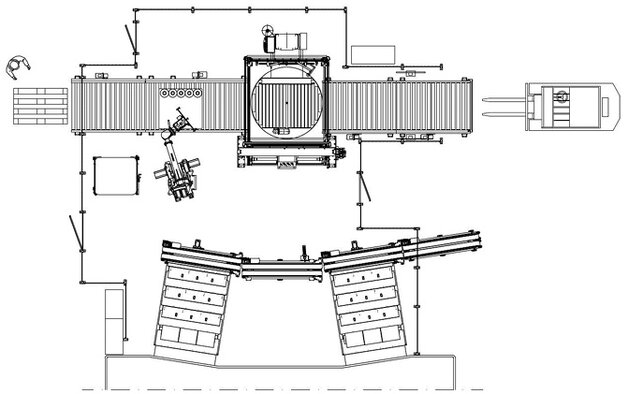

Na stanowisko składają się m.in. dwa bufory, zespół transporterów przemieszczających rolki, magazyn przekładek tekturowych oraz robot wyposażony w chwytak (szczegółowa budowa jest omówiona w dalszej części artykułu). Bufory odbierają rolki z linii technologicznej i przemieszczają je w kierunku transporterów. Następnie transportery pasowe przemieszczają rolki w strefę pracy robota. Po wprowadzeniu palety na pozycję paletyzacji robot rozpoczyna układanie kolejnych warstw rolek. Na każdej warstwie układa przekładkę tekturową pobraną wcześniej z magazynu przekładek. Po spaletyzowaniu rolek paleta przemieszczana jest poza strefę pracy robota i wyjeżdża w kierunku owijarki.

Pracą stanowiska steruje zewnętrzny sterownik. Operator komunikuje się z układem sterowania za pomocą dotykowego panelu operatorskiego, na którym wybiera typ rolek paletyzowanych w trybie pracy automatycznej. W trybie pracy ręcznej operator może sterować pracą poszczególnych elementów wykonawczych.

Budowa systemu paletyzacji

Podział na zespoły

Stanowisko składa się z następujących, powiązanych funkcjonalnie urządzeń i podzespołów:

- odpowiednio skonfigurowanego do tego zadania robota przemysłowego,

- chwytaka wraz ze źródłem podciśnienia,

- dwóch buforów rolek,

- zespołu transporterów pasowych,

- magazynu przekładek tekturowych,

- układu zasilania powietrzem,

- układu sterowania z systemem okablowania obiektowego,

- systemu osłon bezpieczeństwa.

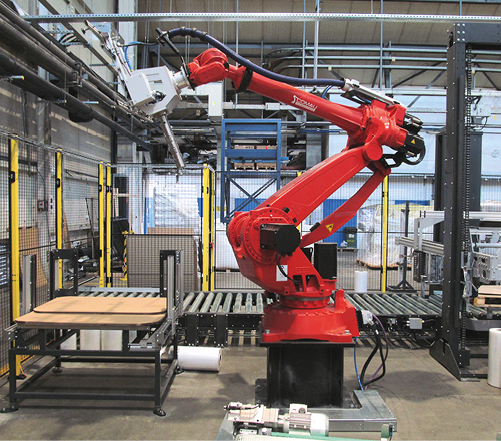

Robot przemysłowy

Na stanowisku paletyzacji zastosowany został robot przemysłowy NJ 165-3.0 firmy Comau. Jest to robot sześcioosiowy o maksymalnym zasięgu 3 m i udźwigu 165 kg, wyposażony w specjalizowany chwytak, który może pobierać rolki z folią stretch i przekładki tekturowe. Robot posadowiony jest na podstawie, która zapewnia mu odpowiedni zasięg przy układaniu stosu na palecie.

Chwytak

Chwytak jest przeznaczony do paletyzacji rolek z folią stretch i ma dwie funkcje. Pierwszą z nich jest przenoszenie rolek folii stretch o ciężarze 16,2–50 kg, nawiniętych na gilzę tekturową o średnicy wewnętrznej 76 mm. Druga funkcja to przenoszenie przekładek tekturowych o wymiarach 1150 mm × 690 mm i 1160 mm × 1030 mm.

Chwytak składa się z kilku podzespołów: konstrukcji wsporczej, podzespołu pobierania rolek, podzespołu pobierania przekładek tekturowych i wyspy Profibus.

Konstrukcja wsporcza wykonana jest z płyt i profili aluminiowych, do których przymocowane są pozostałe podzespoły chwytaka. Całość mocowana jest do głowicy robota za pomocą łącznika kołnierzowego.

Podzespół pobierania rolek składa się z wałka rozprężnego, zaworu rozdzielającego, czujnika ciśnienia oraz czujnika obecności rolki. Wałek rozprężny o średnicy 74 mm służy do chwytania rolek wewnątrz tubusu tekturowego. Chwycenie rolki następuje w chwili rozprężenia wałka, zaś rozprężenie osiąga się zasilając wałek sprężonym powietrzem przez zawór dwucewkowy 3/2. Czujnik ciśnienia kontroluje poprawność działania tego elementu i umożliwia wykrycie ewentualnej nieszczelności.

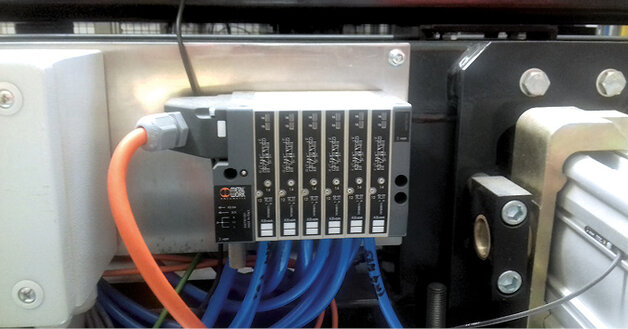

Podzespół pobierania przekładek tekturowych składa się z zespołu ssawek podciśnieniowych generatora podciśnienia i czujnika wykrywającego stos przekładek. Na chwytaku umieszczonych jest sześć okrągłych ssawek o średnicy 50 mm. Każda z nich zamontowana jest na kompensatorze o skoku 20 mm. Generatorem podciśnienia jest eżektor wyposażony w czujnik podciśnienia kontrolujący pobranie i przenoszenie przekładek tekturowych. Podczas pobierania przekładek tekturowych z magazynu przekładek robot wykrywa stos dzięki sygnałowi z czujnika indukcyjnego, wykrywającego wsunięcie kompensatora po zetknięciu ssawek ze stosem. Na chwytaku została umieszczona wyspa Profibus wyposażona w osiem wejść i osiem wyjść cyfrowych. Za jej pomocą jednostka sterująca robota steruje cewkami zaworów i odczytuje sygnały z czujników.

Bufory rolek

Zadaniem buforów jest odbieranie rolek folii stretch z maszyny i przemieszczenie ich w kierunku transporterów pasowych, a w przypadku dłuższej (kilkuminutowej) przerwy związanej z obsługą stanowiska możliwe jest zbuforowanie wyprodukowanych rolek.

W skład stanowiska wchodzą dwa bufory. Każdy z nich ma cztery pozycje buforujące, co umożliwia przyjęcie 12 rolek. Pozycje buforujące to uchylne niecki poruszane przez siłowniki pneumatyczne. Niecki przyjmują dwie pozycje: pobierania przy wysuniętym siłowniku i wydawania przy siłowniku wsuniętym. Aby uzyskać jednakowe wydawanie rolek 16,2 kg oraz 50 kg, zastosowano dwa tory tłumienia siłowników. Zmiana torów tłumienia odbywa się automatycznie przy wyborze odpowiednich rolek na panelu sterowania.

Transportery pasowe

Na stanowisku pracują cztery transportery pasowe. Składają się one z następujących zespołów:

- ramy spawanej z profili stalowych ze stopami umożliwiającymi regulację wysokości,

- motoreduktora napędu pasków transportowych zamocowanego do ramy,

- pasków zębatych transportowych T10 o szerokości 150 mm wraz z kołami zębatymi i prowadnicami,

- siłowników pneumatycznych.

Zadaniem ciągu transporterów pasowych jest odbieranie rolek z buforów oraz przemieszczanie ich w miejsce pobierania przez robota lub w miejsce odbioru ręcznego.

Poszczególne transportery spełniają różne funkcje.

Transporter 1 jest transporterem wyjazdowym do rozładunku ręcznego. Jego zadaniem jest przemieszczenie rolek poza stanowisko paletyzacji.

Transporter 2 to transporter uchylny. Pobiera komplet rolek z bufora 1 i przemieszcza je na kolejny transporter (w przypadku rozładunku ręcznego na transporter 1, a w trakcie paletyzacji automatycznej – na transporter 3). Wyposażony jest w siłownik pneumatyczny, którego zadaniem jest ustawianie niecki w dwóch pozycjach. W pozycji pobierania rolek z bufora niecka zostaje pochylona, natomiast po wtoczeniu rolek na transporter niecka wraca do pozycji pionowej, umożliwiającej ich transport.

Transporter 3 jest transporterem obrotowym, łączącym ustawione skośnie względem siebie transportery 2 i 4. Za pomocą siłownika pneumatycznego przyjmuje on dwie pozycje pracy: współosiową z transporterem 2 oraz współosiową z transporterem 4.

Transporter 4, podobnie jak transporter 2, jest transporterem uchylnym. Pobiera komplet rolek z bufora 2 lub transportera 3 i przemieszcza je na kolejny transporter (w przypadku rozładunku ręcznego na transporter 3, a w trakcie paletyzacji automatycznej – na pozycję pobierania przez robota). Wyposażony jest w siłownik pneumatyczny, którego zadaniem jest ustawianie niecki w dwóch pozycjach: w pozycji pobierania rolek z bufora niecka zostaje pochylona, natomiast po wtoczeniu rolek na transporter – wraca do pozycji pionowej, umożliwiającej ich transport.

Magazyn przekładek tekturowych

Zadaniem magazynu przekładek tekturowych jest ustalenie pozycji stosu przekładek za pomocą regulowanej bazy oraz zapobieganie podbieraniu kilku przekładek przez chwytak robota.

Magazyn przekładek składa się z takich elementów, jak: rama (konstrukcja złożona z profili stalowych), stopy (umożliwiają przytwierdzenie magazynu do posadzki, a także regulację wysokości i jego wypoziomowanie) oraz prowadnice liniowe (pozwalają na dopasowanie burt bocznych do wielkości przekładek tekturowych).

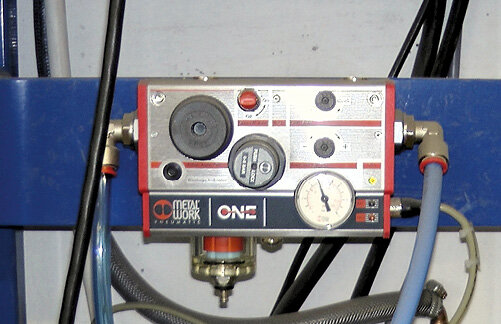

Układ zasilania sprężonym powietrzem

W skład układu zasilania sprężonym powietrzem wchodzą:

- zespół przygotowania powietrza,

- zespół zaworów sterujących umieszczonych na wyspach zaworowych,

- siłowniki wykonawcze z zaworami dławiąco-zwrotnymi i czujnikami sygnalizującymi skrajne położenia tłoka.

Na wejściu układu zainstalowany jest zespół przygotowania powietrza (zawór odcinający, filtr oraz reduktor ciśnienia).

Graniczna wartość ciśnienia, przy którym urządzenie przestaje pracować, nastawiana jest na czujniku ciśnienia, będącym elementem składowym zespołu przygotowania powietrza.

Zespół elektrozaworów zgrupowany w wyspy zaworowe steruje pracą poszczególnych siłowników wykonawczych zgodnie z założonym algorytmem pracy.

Zespół sterujący

Zespół sterujący składa się z panelu operatorskiego, sterownika PLC firmy Siemens, modułów I/O (wejść i wyjść), modułu komunikacji Profibus, modułu komunikacji Ethernet, zasilaczy obwodów wejściowych i wyjściowych oraz elementów łączących.

Układ sterowania stanowiska można podzielić na dwie części. Sterownikiem nadrzędnym jest sterownik PLC Siemens S7, który odpowiada za sterowanie poszczególnymi elementami stanowiska, komunikuje się z owijarką oraz zezwala na pracę robota. Sterownik robota komunikuje się ze sterownikiem PLC za pośrednictwem sieci Profibus DP. Odbiera sygnały z czujników umieszczonych na chwytaku oraz steruje elementami wykonawczymi chwytaka. Komunikacja między chwytakiem a sterownikiem również odbywa się po sieci Profibus dzięki zamontowanej na chwytaku wyspie Profibus. Operator komunikuje się z maszyną za pomocą panelu dotykowego i może uruchomić stanowisko w trybie automatycznym oraz ręcznym. W trybie automatycznym możliwy jest wybór schematu paletyzacji, liczby warstw na palecie oraz kierunku ruchu rolek (do robota lub do wyjazdu awaryjnego). Tryb ręczny umożliwia sterowanie poszczególnymi elementami wykonawczymi stanowiska.

PRZEMYSŁOWY INSTYTUT AUTOMATYKI I POMIARÓW PIAP

Al. Jerozolimskie 202, 02-486 Warszawa

tel. 22 87 40 142, fax 22 87 40 221

e-mail: pjagiello@piap.pl

www.piap.pl

source: Automatyka 3/2017