Usprawnione zarządzanie procesem produkcyjnym dzięki chmurze

Łukasz Dumas print

W idealnym świecie zakładu produkcyjnego wszystkie dane procesowe docierające do służb utrzymania ruchu są przez nie analizowane, następnie wyciągane są wnioski i wdrażane usprawnienia. W realnym świecie ogrom danych sprawia, że większość (nawet 97%) jest ignorowana i niepoddawana analizie. Dzięki zastosowaniu infrastruktury opartej na chmurze można zmienić tę sytuację. Prezentacja informacji z urządzeń obiektowych, dostarczanych w czasie rzeczywistym na smartfon, znacznie ułatwia obsługę danych.

Wraz z pojawieniem się w latach 80. urządzeń z komunikacją 4–20 mA wzbogaconą o HART, a także opartych na magistrali Fieldbus, w przemyśle doszło do zwrotu w dostępie do informacji o prowadzonym procesie. Protokoły komunikacji cyfrowej umożliwiły urządzeniom dostarczanie czegoś więcej niż tylko sygnału procesowego. Wiedza o stanie urządzenia czy błędach stała się pełniejsza, a był to jedynie przedsmak tego, co o procesie i jego składowych możemy dowiedzieć się obecnie.

Firma Endress+Hauser szacuje, że spośród 40 milionów urządzeń jej produkcji działających na całym świecie 90% to inteligentne urządzenia cyfrowe. Mogą one dostarczać ogromnej ilości informacji i są wykorzystywane przez szereg systemów oraz aplikacji IIoT, służących m.in. do utrzymania ruchu, zarządzania zasobami, kontroli zapasów, zarządzania produkcją (MES) czy pomocnych w planowaniu zasobów przedsiębiorstwa (ERP). Aktualnie głównym problemem nie jest więc dostęp do informacji, ale to, jak nimi zarządzać.

Konsekwencje nadmiaru informacji

W ocenie Endress+Hauser 97% danych, ze względu na ich ogromną ilość i trudność w zarządzaniu nimi, nie jest wykorzystywanych w ogóle. Systemy automatyki przetwarzają jedynie informacje o wartościach niezbędnych do sterowania, takich jak przepływ, ciśnienie, temperatura czy poziom, ignorując informacje o stanie urządzenia czy dane diagnostyczne. Dobrze ilustruje to następujący przykład: jeśli pojedyncze urządzenie, np. przepływomierz Coriolisa, dostarcza kilkadziesiąt pozycji statusu i informacji diagnostycznych, a w jednym zakładzie pracuje kilka tysięcy podobnych urządzeń, to system musi poradzić sobie z ogromną ilością danych uzyskiwanych w czasie rzeczywistym.

Remedium na problem z przetwarzaniem danych

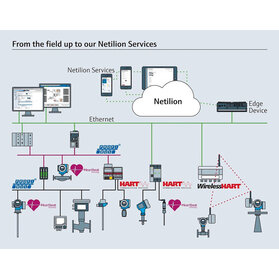

Główni producenci urządzeń pomiarowych doskonale zdają sobie sprawę ze wspomnianego problemu i wprowadzają na rynek rozwiązania umożliwiające pozyskiwanie danych z urządzeń przez bramki komunikacyjne (Edge Device), a następnie udostępnianie ich przy użyciu oprogramowania IIoT – bez angażowania systemu automatyki. Rzućmy okiem na to, co kryje się za tym rozwiązaniem.

Urządzenia pomiarowe „smart” generują wiele różnych statusów i funkcji. Dla przykładu przepływomierz masowy Endress+Hauser Proline Promass może wykrywać: zapowietrzenie medium, wibracje (spowodowane kawitacją), obrastanie, korozję oraz niehomogeniczność mediów – w sumie 125 różnych problemów i zdarzeń, które mogą zaistnieć w zakładzie produkcyjnym. Gdy dojdzie do któregoś z nich, przepływomierz wygeneruje odpowiedni komunikat (szczegóły podano w tabeli).

Mimo że z punktu widzenia systemu automatyki najbardziej interesujące są zmierzone wartości oraz alarmy, oprogramowanie IIoT może otrzymywać także informacje o ostrzeżeniach oraz aktualnych danych diagnostycznych.

Wiele urządzeń pomiarowych ma wbudowaną diagnostykę wskazującą na problemy z elektroniką czy podzespołami. Przepływomierz Coriolisa może np. monitorować częstotliwość i tłumienie oscylacji, temperaturę, asymetrię i wzmocnienie sygnału. Zmiany tych parametrów wskazują na potencjalne problemy.

Chociaż funkcje diagnostyczne urządzeń oferowanych przez różnych producentów różnią się od siebie, każde urządzenie pomiarowe monitoruje parametry wewnętrzne, obserwuje zmiany i diagnozuje problemy. Aby dokonać dalszej, pogłębionej analizy, niezbędne jest zaawansowane oprogramowanie umieszczone na serwerze, do którego powinny trafiać dane statusowe i diagnostyczne. W wielu przypadkach transmisja tych danych jest realizowana z użyciem architektury systemu automatyki, który cyklicznie odpytuje każde z urządzeń, a następnie przechowuje otrzymane informacje w bazie danych. Gdy zachodzi taka potrzeba, oprogramowanie sięga do tych danych i na ich podstawie przygotowuje analizę.

To rozwiązanie ma jednak sporo niedoskonałości. Największą bolączką jest transmisja dużej ilości danych poza tymi ściśle procesowymi. Sporym wyzwaniem jest również ich przechowywanie w bazach danych umieszczonych na lokalnych serwerach, które mają ograniczoną pojemność. Praca na tej samej bazie danych przez system sterowania oraz system nadzoru niejednokrotnie powoduje powstawanie dużych opóźnień w komunikacji. Lepszym rozwiązaniem – oferowanym obecnie przez głównych producentów przyrządów pomiarowych – jest dostarczenie wszystkich danych z urządzeń obiektowych do oprogramowania działającego w chmurze, z pominięciem istniejącego systemu automatyki.

Komunikacja z urządzeniami obiektowymi

Ponad 30 milionów cyfrowych urządzeń pomiarowych zamontowanych obecnie na całym świecie jest włączonych do systemu automatyki za pośrednictwem takich protokołów jak: Profibus, 4–20 mA z HART,

WirelessHART, EtherNet/IP i kilku innych. W większości przypadków sygnał jest ostatecznie przesyłany między sterownikami siecią Ethernet, z której dane mogą być pozyskiwane przez specjalne bramki typu Edge Device.

Urządzenie Edge Device jest zaprogramowane tak, aby wydobywać dane z urządzeń podłączonych do sieci i przesyłać je do oprogramowania działającego w chmurze.

Edge Device można również zainstalować w mniejszym systemie, który nie musi być podłączony do sieci Ethernet. W takim obiekcie wystarczy podłączyć każde z urządzeń obiektowych do pobliskiej bramki, która przeczyta wszystkie informacje diagnostyczne i prześle je do chmury. Jeżeli urządzenia pomiarowe pracują w sieci Ethernet, należy wybrać odpowiednią bramkę, która może komunikować się z chmurą.

Endress+Hauser podejmuje decyzję o wyborze bramki na podstawie liczby urządzeń, które mają być podłączone do chmury. Dla aplikacji, w których pracują setki urządzeń pomiarowych, przeznaczona jest zaawansowana bramka z szybką transmisją danych. W aplikacjach z jednym czy kilkoma urządzeniami można wybrać dużo prostsze oraz wolniejsze rozwiązanie. Transmisja ta przebiega jednokierunkowo z urządzenia do chmury, co jest szczególnie istotne w kontekście bezpieczeństwa połączenia i przesyłanych danych.

Życie w chmurze

Najlepsi producenci przyrządów pomiarowych dostarczają dedykowane oprogramowanie, które wykorzystuje dane z urządzeń obiektowych do diagnozowania problemów, planowania czynności konserwacyjnych, analizowania procesów oraz przewidywania problemów.

Oprogramowanie Endress+Hauser umieszczone w chmurze składa się z modułów realizujących złożone funkcje.

Diagnostyka urządzeń

Narzędzie wbudowane w nowoczesne urządzenie pomiarowe monitoruje jego stan i warunki procesu oraz zapewnia dane potrzebne do dalszej analizy. Aby zagwarantować użytkownikom dostęp do tych danych, Endress+Hauser wyposaża swoje urządzenia w Heartbeat Technology, realizującą trzy funkcje: monitoring on-line, diagnostykę i weryfikację.

Połączenia z chmurą

Przesyłanie danych z urządzeń obiektowych do aplikacji w chmurze jest realizowane przez istniejącą sieć Ethernet lub bezpośrednio z użyciem odpowiednich bramek komunikacyjnych (Edge Device). W Endress+Hauser jest to możliwe dzięki Netilion Connect, w skład którego wchodzą urządzenia brzegowe Edge Device oraz interfejs API, zapewniający szybką wymianę danych między bazami danych.

Interfejs API umożliwia połączenie w prosty sposób chmury z inną chmurą (cloud-to-cloud) lub chmury z aplikacjami (cloud-to-app). Dzięki temu klient może korzystać z danych gromadzonych w chmurze Netilion Cloud, używając aplikacji oferowanych przez Endress+Hauser lub aplikacji umieszczonych w chmurze klienta.

Netilion bazuje na platformie technologicznej typu open source, która jest powszechnie stosowana w branży IT i – podobnie jak ekosystemy innych dostawców – oferuje następujące funkcje:

- Netilion Analytics – przetwarza dane pochodzące z urządzeń, oceniając ich stan przewiduje problemy mogące pojawić się w pracy urządzeń, ustala harmonogramy konserwacji itp.

- Netilion Health – analizuje dane z urządzeń pomiarowych, aby ustalić, czy proces staje się trudniejszy do sterowania, czy coś go zakłóca lub czy konieczne są zmiany. Stacje uzdatniania wody mogą np. monitorować jakość wody powierzchniowej.

- Netilion Library – służby utrzymania ruchu potrzebują dostępu do instrukcji obsługi urządzeń, sposobów rozwiązywania problemów i innych materiałów opisujących przyrządy. Oprogramowanie biblioteczne rejestruje wszystkie istotne informacje i udostępnia je operatorom na żądanie.

- Netilion Value – pozwala na odczyt wartości mierzonych z podłączonych urządzeń pomiarowych. Gotowy interfejs umożliwia ich wizualizację na ekranie monitora lub smartfona. Oprogramowanie pozwala również na analizę danych historycznych, lokalizację punktu pomiarowego na mapie oraz ustawienie powiadomień o zdarzeniach.

Pierwsze kroki

Wdrożenie opisanego rodzaju systemu może wydawać się trudne, jednak warto zapoznać się z kilkoma argumentami przemawiającymi za podjęciem takiej decyzji.

W pierwszym kroku wdrożenia wszystkie przyrządy muszą zostać zidentyfikowane i wprowadzone do systemu, wraz z instrukcjami obsługi, kodami błędów, informacjami diagnostycznymi i innymi istotnymi danymi. Zwykle odbywa się to podczas pierwszej analizy wszystkich zasobów w zakładzie. Na szczęście nowoczesne urządzenia są zazwyczaj identyfikowane za pomocą kodów kreskowych lub QR, które można zeskanować przy użyciu bezpłatnej aplikacji Netilion Scanner. Dzięki niej urządzenia zostaną automatycznie przypisane do konta. Następnie niezbędne dane, jak dokumentacja techniczno-ruchowa czy protokoły kalibracji, zostaną automatycznie pobrane z bazy

danych.

Nie jest konieczne wykupywanie pakietu płatnego. Większość producentów zapewnia „zestaw startowy”, który pozwala zakładowi sprawdzić tę koncepcję w praktyce. Przykładowo Endress+Hauser oferuje bezpłatną wersję próbną dla maksymalnie 15 urządzeń z pakietem aplikacji, w którym docelowo można podłączyć nawet 500 urządzeń.

Podsumowanie

Nowoczesna aparatura pomiarowa dostarcza wiele informacji na temat jej własnej kondycji i monitorowanego procesu, ale niewiele zakładów korzysta z tych danych. Obecnie czołowi producenci przyrządów oferują rozwiązania sprzętowe i programowe, które przekazują wszystkie dostępne dane przez aplikacje, w celu dokonania analizy i wdrożenia działań naprawczych. Często dane te są dostępne w smartfonie, co poprawia komfort używania tego typu rozwiązań.

Endress+Hauser Polska sp. z o.o.

ul. Wołowska 11

51-116 Wrocław

tel. 71 773 00 00, fax. +48 71 773 00 60

e-mail: info.pl@endress.com

www.pl.endress.com

source: Automatyka 4/2020