Zgrzewanie punktowe elementów karoserii z robotami KUKA. Nowe stanowisko Taskoprojekt

Materiał prasowy (KUKA CEE GmbH Sp. z o.o. Oddział w Polsce) print

To trudny rok dla przemysłu na całym świecie, ale robotyzacja nie zwalnia. Integratorzy robotów KUKA pracują na wysokich obrotach, realizując kolejne projekty. Firma Taskoprojekt, która od 25 lat dostarcza rozwiązania dla branży automotive, zakończyła tworzenie nowoczesnego stanowiska do zgrzewania punktowego elementów karoserii. W projekcie wykorzystano roboty i pakiety technologiczne KUKA.

Zgrzewanie punktowe w procesach produkcyjnych

Zgrzewanie punktowe to rodzaj zgrzewania oporowego, często stosowanego m.in. w przemyśle motoryzacyjnym. W wyniku zgrzewania punktowego powstaje mocne, trwałe połączenie pomiędzy materiałami. Kluczowe w kontekście tego procesu jest wykorzystanie dużego ciśnienia wywieranego na stosunkowo małą powierzchnię oraz energii w postaci prądu elektrycznego.

Zgrzewanie punktowe to jeden z tych procesów, które od lat są z powodzeniem automatyzowane z pomocą robotów. Z rozbudowanych możliwości robotów KUKA w tej dziedzinie w jednym ze swoich ostatnich projektów skorzystała firma Taskoprojekt, od ponad 50 lat zajmująca się budową kompletnych linii zrobotyzowanych dla przemysłu. Firma wykonała nowoczesne stanowisko do zgrzewania punktowego elementów karoserii dla jednego z największych dostawców części samochodowych na świecie. Nad realizacją projektu czuwali Marek Gęsiarz, kierownik projektu, oraz Bartosz Wesołowski, kierownik zespołu projektowego.

Jak podkreśla Marek Gęsiarz, głównym celem, jaki przyświecał klientowi przy zamawianiu stanowiska, było zapewnienie najwyższej jakości produkowanych elementów. Nie bez znaczenia była również wydajność.

– Klient ma określone wymagania, jeśli chodzi o wolumen produkcyjny roczny. Aby móc wywiązywać się z ustaleń kontraktowych i dostarczać odpowiednią ilość części, czas cyklu powinien być jak najkrótszy. Ten czas cyklu determinuje m.in. to, ile jest zmian produkcyjnych czy też ilu jest potrzebnych operatorów – wyjaśnia Marek Gęsiarz.

Opis stanowiska do zgrzewania punktowego projektu firmy Taskoprojekt

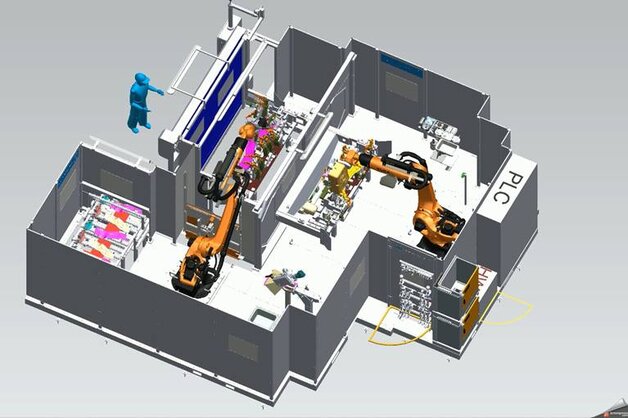

Dzięki zastosowaniu specjalnego systemu podającego części do stanowiska projekt przygotowany przez Taskoprojekt umożliwia obsługę stanowiska przez jednego operatora. Samo stanowisko odpowiada za kilka procesów. Najważniejszym jest zgrzewanie punktowe elementów karoserii, ale w jego obrębie odbywa się też m.in. ich klejenie.

– Zadaniem operatora, który będzie obsługiwał to stanowisko podczas swojej zmiany, jest załadunek części zarówno na system podający, jak i na dedykowany przyrząd – pracę stanowiska opisuje Bartosz Wesołowski. – Robot z chwytakiem pobiera części bezpośrednio z systemu podającego, a następnie je klei. Po nałożeniu kleju specjalna kamera sprawdza obecność, jak i położenie kleju.

W tak zwanym międzyczasie po umieszczeniu części w przyrządzie operator wychodzi ze strefy, wciska przycisk „Start” i brama się zamyka - kontynuuje inżynier kierujący zespołem projektowym. - Stół razem z przyrządem okręca się w stronę robota ze zgrzewarką. Następnie wspomniany wcześniej robot z chwytakiem nakłada poklejone wcześniej części. Przyrząd zamyka się i następuje proces zgrzewania oporowego.

Projektując stanowisko, zespół Taskoprojekt zadbał o każdy detal. Stanowisko zostało wyposażone w specjalne blokady, których zadaniem jest nie dopuszczenie do pomylenia części przez operatora. Stanowisko jest ponadto dokładnie oczujnikowane. Praca dwóch zastosowanych w nim robotów KUKA KR QUANTEC-2 została dokładnie zbalansowana z pracą operatora. Wszystko po to, by zapewnić jego wydajne, bezprzestojowe funkcjonowanie.

– Każdy klient oczekuje od nas, że praca robotów będzie w niewielkim, dwu- lub -trzyprocentowym stopniu dłuższa niż praca operatora. W innym przypadku to operator narzucałby maszynie czas cyklu. Żeby klient łatwiej mógł uzyskać od pracowników pożądany czas cyklu, balans pomiędzy ich pracą a pracą robotów musi być odpowiedni – zaznacza Marek Gęsiarz, zwracając uwagę na wagę wyliczeń i konieczność jak najdokładniejszego analizowania ergonomii w pracy nad tworzeniem stanowiska.

Oprogramowanie przydatne w procesie

Przy tworzeniu stanowiska zespół Taskoprojekt korzystał z najnowocześniejszych dostępnych rozwiązań, również tych związanych z programowaniem, takich jak KUKA.SystemSoftware w wersji 8.5.

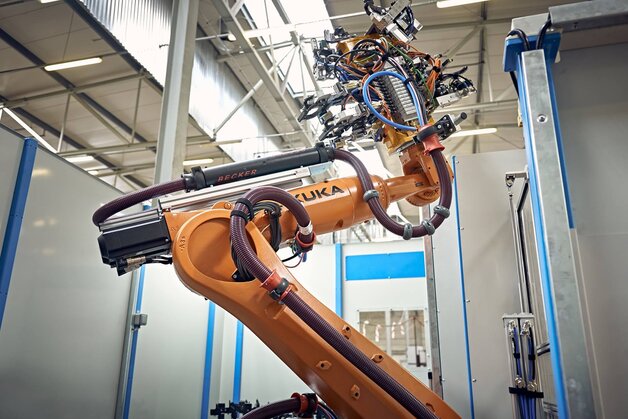

– Podczas programowania wykorzystaliśmy pakiety technologiczne KUKA do obsługi zgrzewadeł serwoelektrycznych. Do tego opcję KUKA.Gripper&SpotTech, która umożliwia zgrzewanie punktowe – wylicza Krzysztof Dąbrowski, specjalista ds. robotyki w Taskoprojekt – Mamy też system klejowy, jest to najnowsza wersja pakietu dedykowanego systemom klejowym, system wizyjny i handling, czyli aplikacja najprostsza z nich wszystkich.

– Wykorzystaliśmy nasze standardowe oprogramowanie, które spisuje się dobrze – podsumowuje członek zespołu Taskoprojekt.

Taskoprojekt tworzy linie i stanowiska z robotami KUKA od 2005 r. W lipcu 2020 r. firma oficjalnie dołączyła do grona zaufanych integratorów robotów w kolorze oranżu, zostając partnerem systemowym KUKA. Taka forma współpracy to korzyści dla obu stron. W ten sposób firma KUKA wraz z podmiotami aktywnie działającymi w sektorze robotyzacji buduje silną społeczność najlepszych robotyków, która wciąż się rozwija, m.in. dzięki takim firmom, jak Taskoprojekt.

Taskoprojekt od 1968 r. zajmuje się dostarczaniem rozwiązań dla wielu gałęzi przemysłu. Od ponad 50 lat projektuje, wykonuje oraz uruchamia zaawansowane urządzenia dla klientów z różnych branż, wykorzystując ogromne doświadczenie i sprawdzone know-how. Taskoprojekt zapewnia kompleksową obsługę projektów (projekty pod klucz) – od opracowania pełnej koncepcji realizacji procesu technologicznego i przygotowania projektu poprzez wykonanie aż po uruchomienie i nadzór produkcji.

source: KUKA