System kontroli poziomu podczas wciągania wężownic w komorze kotła energetycznego

Grzegorz Bialic, Marcin Zmarzły – Politechnika Opolska, Zbigniew Cudek – Remak S.A. print

Technologia montażu części ciśnieniowej kotła energetycznego wymaga zainstalowania rusztu wewnętrznego z systemem wężownic. Konstrukcję rusztu stanowi zestaw niezależnych belek stalowych wciąganych do wnętrza komory paleniskowej kotła za pomocą hydraulicznych siłowników linowych. W takich warunkach procedura podnoszenia rusztu, choć teoretycznie stosunkowo prosta, w praktyce sprawia wiele kłopotów ekipom monterskim.

Nierównomierne wciąganie belek rusztu może spowodować zerwanie systemu wężownic, a w rezultacie zagrożenie dla pracujących tam ludzi oraz ogromne straty materialne. Dlatego kluczowe z punktu widzenia bezpieczeństwa całego procesu montażu wężownic jest umożliwienie stałego monitorowania poziomu belek rusztu.

W tym celu został zaprojektowany, przetestowany i wykonany prototypowy mikroprocesorowy, przemysłowy system kontroli poziomu. To nowatorskie rozwiązanie wspomagające montaż podsystemów kotła energetycznego zostało przedstawione w artykule.

Technologia montażu systemu wężownic wewnątrz komory paleniskowej kotła energetycznego na nowo budowanym obiekcie w Bełchatowie oraz w Grevenbroich-Neurath (Nadrenia Północna-Westfalia) polega na podnoszeniu stalowej konstrukcji składającej się z zestawu niezależnych belek (ruszt wewnętrzny kotła) za pomocą hydraulicznych siłowników linowych umieszczonych na szczycie konstrukcji nośnej kotła (rys. 1).

Podczas podnoszenia rusztu, do tzw. rur wieszakowych, montowany jest system wężownic podgrzewacza wody. Ze względu na duże wymiary płaszczyzny rusztu pojawiają się problemy z właściwym sterowaniem siłownikami, pozwalającym na równomierne podnoszenie wszystkich belek. Nietrudno zatem wyobrazić sobie sytuację, kiedy jeden z siłowników lub ich sekcja, pociągnąwszy liny nośne ze zbyt dużą siłą, doprowadza do zerwania zamontowanego systemu wężownic.

Wykonawcą prac montażowych części ciśnieniowej kotła o parametrach nadkrytycznych, charakteryzującego się wysoką sprawnością, w Bełchatowie oraz Grevenbroich-Neurath jest między innymi firma Remak S.A.

Profil jej działalności obejmuje: modernizację kotłów wszystkich typów, elektrofiltrów, systemów rurowych oraz innych towarzyszących urządzeń i instalacji dla przemysłu energetycznego. W obliczu istniejących zagrożeń, które mogłyby doprowadzić do katastrofy budowlanej na obiekcie zaproponowano przeprowadzenie elektronicznego pomiaru poziomu belek rusztu wewnętrznego.

Rezultatem współpracy z firmą Remak S.A. jest projekt i realizacja mikroprocesorowego systemu monitorowania poziomu w celu równomiernego podnoszenia dużych konstrukcji stalowych.

Koncepcja pomiaru

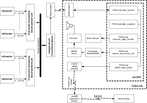

Konstrukcja systemu kontroli poziomu rusztu wewnętrznego podczas procedury wciągania wężownic oparta jest na systemie ruchomych belek pomiarowych montowanych prostopadle do osi wzdłużnej belek nośnych. Belki pomiarowe umieszczone są na końcach belek nośnych w ten sposób, że jeden koniec belki pomiarowej wspiera się swobodnie na stałej podporze zamontowanej na belce nośnej a drugi koniec umocowany jest na sąsiedniej belce nośnej za pomocą rozłącznego połączenia ruchowego (sworzeń).

Na belkach pomiarowych oraz skrajnych belkach nośnych konstrukcji zamontowano czujniki odchylenia kątowego (inklinometry). W ten sposób pary belek nośnych zostały wyposażone w układy pomiarowe, które zazębiają się ze sobą i jest ich tyle, ile jest par belek nośnych, a pierwsza i ostatnia belka nośna mają pojedyncze mocowania dla pojedynczej belki pomiarowej. Przedstawiona koncepcja prowadzi wprost do budowy systemu pomiarowego, którego zadaniem jest monitorowanie wzajemnego położenia elementów konstrukcji rusztu (rys. 2).

System kontroli poziomu

Jako sensory odchylenia kątowego zastosowane zostały inklinometry firmy Gemac (rys. 3) wykonane w technologii pojemnościowej. Wykorzystują one jako sensor mikromechaniczny element krzemowy. Taki chip stanowi rodzaj różnicowego kondensatora.

W zależności od położenia kondensatora względem kierunku siły przyciągania ziemskiego zawieszona elastycznie masa (elektroda wewnętrzna) wpływa na zmianę pojemności kondensatora prawie proporcjonalnie do wychylenia czujnika. Te znikome zmiany pojemności przy zasilaniu precyzyjnym napięciem referencyjnym powodują zmiany napięcia rejestrowane przez odpowiedni układ elektroniczny.

Do budowy systemu pomiarowego (rys. 4) wykorzystane zostały czujniki z wyjściem prądowym 4-20 mA. Sygnały analogowe z czujników trafiają do tzw. koncentratorów danych, gdzie następuje przetwarzanie na postać cyfrową. Koncentratory udostępniają dane w protokole komunikacyjnym z warstwą fizyczną bazującą na interfejsie RS-485.

Moduł MASTER (primary concentrator) udostępnia dalej skumulowane dane poprzez przemysłowy modem radiowy pracujący w paśmie 869 MHz. Umożliwia to zdalny pomiar za pomocą systemu umieszczonego na ruchomej konstrukcji podnoszonej do wysokości ok. 180 m. Odbiorcze stanowisko komputerowe wizualizacji umieszczone zostało w pomieszczeniu montażystów.

Oprogramowanie wizualizacji wykonane zostało w technologii JavaSE, gdzie szereg procedur odpowiada za procesy odbierania danych, ich wizualizacji, wykrywania alarmów, rejestracji danych historycznych oraz transmisji danych do serwera WWW [5].

Wykorzystanie platformy Java [2] do wizualizacji procesów technologicznych, systemu raportowania i analiz trendów historycznych stanowi dla użytkownika systemu istotną zaletę podczas codziennej eksploatacji obiektu oraz poprawę niezawodności wchodzących w jego skład urządzeń. Platformę Java cechuje otwarta architektura, jest ona bowiem zbiorem standardów stosowanych przez wielu producentów oprogramowania, co w dużym stopniu gwarantuje wsparcie dla tej technologii w przyszłości.

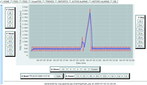

Wykrywane alarmy i ostrzeżenia sygnalizowane są akustycznie za pośrednictwem niezależnego systemu mikroprocesorowego. Dane wizualizowane online na stanowisku odbiorczym umożliwiają ciągłą kontrolę i regulację w celu zachowania poziomu płaszczyzny wciąganej konstrukcji. Dane są również prezentowane są w sieci internetowej (rys. 5), na każdym z etapów montażu.

Projektanci mają możliwość zapoznania się ze stanem procesu bez potrzeby kontaktowania się z montażystami. Ma to duże znaczenie, jeśli kontrakt realizowany jest poza granicami kraju, oraz gdy wiele osób uczestniczy w procesie montażu, a prace wykonywane są w cyklu zmianowym. Informacja trafia wprost do zainteresowanych, bez pośrednictwa innych osób.

Zastosowanie nowoczesnego oprogramowania w postaci serwera Apache Tomcat oraz systemu relacyjnej bazy danych SQL pozwoliło na archiwizację danych na odległym serwerze oraz stworzenie zaawansowanego systemu prezentacji danych historycznych (rys. 6) na witrynie internetowej fsspro.

Dostęp do danych historycznych poprzez sieć Internet stał się nieocenionym narzędziem, również dla twórców prototypowego systemu pomiarowego, pozwalającym na weryfikację i modyfikację zastosowanych rozwiązań i algorytmów obliczeniowych. Miedzy innymi był źródłem wiedzy dla budowy rozwiązań eliminujących wpływ dryftu temperaturowego czujników odchylenia w postaci matematycznego modelu zjawiska i algorytmicznej kompensacji oraz w postaci układów automatycznej stabilizacji temperatury.

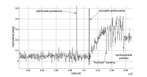

Na rys. 7 przedstawiony został fragment danych zarejestrowany przez jeden z czujników ilustrujący moment podnoszenia rusztu. Na osi odciętych oznaczono czas w sekundach, natomiast oś rzędnych jest reprezentowana przez odchylenie kątowe podane w stopniach. Linią przerywaną oznaczona została chwila uruchomienia hydraulicznych siłowników linowych. W fazie tej widoczne są wyraźne zmiany wychylenia belki pomiarowej (czujnika) łączącej końce sąsiednich belek nośnych.

Podsumowanie

Zaprezentowane w artykule nowatorskie rozwiązanie w postaci systemu kontroli poziomu podczas wciągania wężownic w komorze kotła energetycznego pozwoliło na bezpieczny montaż konstrukcji za pomocą siłowników linowych z zachowaniem płaszczyzny poziomej górnych krawędzi wężownic. System spełnił zatem swoje zadanie jako instrument wspomagający czynności przeciwdziałające awariom, wypadkom i ogromnym stratom materialnym związanym z ewentualnym zniszczeniem segmentów wężownic. Na podkreślenie zasługuje fakt, iż rozwiązanie to odkrywa nowe obszary dla stosowania nowoczesnych systemów pomiarowych, technologii mikroprocesorowych oraz informatycznych.

Bibliografia

- Bialic G., Zmarzły M., Szmechta M., Stanisławski R.: Proces kalibracji głowic pomiarowych dla systemu pomiaru sił wykorzystywanego podczas montażu kotła energetycznego 1100 MW. PAK 2/2009, s. 111–113.

- Bialic G., Zmarzły M., Stanisławski R.: Design of the scales for the power boiler fuel feeding system based on the process identification. 14th IEEE IFAC Inter. Conf. on Methods and Models in Automation and Robotics, MMAR '2009, Międzyzdroje, 19–21 sierpnia 2009.

- Java Platform Enterprise Edition, Specification v5.0, 2005.

- Sposób pomiaru siły obciążenia cięgna oraz głowica do pomiaru obciążenia cięgna. Zgłoszenie patentowe nr P386137, UP RP, Warszawa 2008.

- Sposób kontroli poziomu i urządzenie do kontroli poziomu elementów wiszących dużych konstrukcji. Zgłoszenie patentowe nr P389559, UP RP, Warszawa 2009.

- Zmarzły M., Bialic G., Stanisławski R.: System pomiaru sił dla procesu wciągania bandaży na konstrukcję kotłów energetycznych. PAK 2/2009, s. 114-116.

- Zmarzły M., Szmechta M.: The efficiency and reliability analysis of a telemetric event driven data transmission over GPRS. 5th Inter. Conf. New Electrical and Electronic Technologies and Their Industrial Implementation, Zakopane, 12–15 czerwca 2007.

Keywords

Bełchatów, Grevenbroich-Neurath, inklinometr, koncentrator, kontrola poziomu