System kontroli wagowej w świecie angielskiej herbaty

Tomasz Misiewicz print

Znany na całym świecie producent herbat, firma Twinings, niczego nie pozostawia przypadkowi. Modernizację systemu kontroli wagowej oraz wykrywania zanieczyszczeń powierzyła firmie Radwag.

R. Twining & Co. Ltd. z siedzibą w Andover w Hampshire to uznana międzynarodowa firma herbaciana, istniejąca na rynku od 1706 r., a od 1964 r. będąca częścią koncernu Associated British Foods. Jej znakiem firmowym jest złoty lew. Marka Twinings jest światowym liderem w produkcji herbaty segmentu premium, a jej produkty sprzedawane są w 115 krajach. Firma znajduje się w czołówce branży herbacianej, nadając jej kierunek rozwoju i dbając o jakość herbaty na całym świecie.

R. Twining & Co. Ltd. swoje czołowe miejsce zawdzięcza przestrzeganiu długoletniej tradycji i niepowtarzalnym recepturom, ale również ścisłemu nadzorowi każdego z etapów produkcji.

Wymagania techniczne

W 2013 r. firma Twinings podjęła decyzję o modernizacji i rozbudowie swojego systemu kontroli wagowej produktów gotowych. Do rozmów została zaproszona firma Radwag Wagi Elektroniczne, która podjęła się spełnienia wszystkich wymagań, określonych przez inwestora. Inwestycję podzielono na trzy etapy. Pierwszy z nich obejmował:

- przegląd i rozpoznanie istniejącego systemu,

- wdrożenie nowego systemu komputerowego,

- integrację istniejących urządzeń pomiarowych w nowym systemie informatycznym.

Drugi etap dotyczył wdrożenia nowych automatycznych wag kontrolnych i podłączenia ich do systemu. Kolejnym etapem było wdrożenie szybkich wag dynamicznych, współpracujących z zupełnie nowymi liniami pakowania.

Nowy system komputerowy

Przygotowanie projektu systemu informatycznego rozpoczęło się od przeprowadzenia rozmów, ustaleń oraz obserwacji działania dotychczas stosowanego rozwiązania. W wyniku długich konsultacji powstał zarys, a następnie produkt finalny, spełniający wszystkie wymagania działów technicznych, kontroli i nadzoru firmy Twinings.

Ten nowatorski projekt, w postaci złożonego, wielomodułowego systemu wagowego, zapewnia integrację statycznych i dynamicznych stanowisk wagowych oraz wspiera i automatyzuje produkcję, umożliwiając jednocześnie niezbędną kontrolę w przedsiębiorstwie. Najważniejszy jest fakt, że w przypadku tej implementacji systemu zastosowano stosunkowo tanie wagi statyczne, pracujące w trybie półautomatycznym, bez potrzeby ciągłej ingerencji operatora. Jego rola ogranicza się do wybrania asortymentu z bazy danych, dostępnej z poziomu terminala wagowego.

Podstawowym zadaniem, jakie realizuje system, jest kontrola produktów, zgodna z wymogami ustawy o towarach paczkowanych.

Działanie systemu

W celu spełnienia wymagań klienta zintegrowano i wykonano zapis informacji przesyłanych z wag, które klient zakupił u innych dostawców. System kompleksowo obsługuje w czasie rzeczywistym wszystkie systemy ważące i prezentuje aktualny, uproszczony status wszystkich stanowisk wagowych.

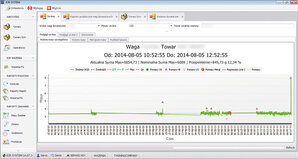

W systemie prezentowane są również szczegółowe informacje o stanie wagi dynamicznej z wybranego przedziału czasowego oraz statystyka, która zawiera np. rozkład masy oraz rozkład Gaussa.

Pomiary wykonane na wagach są zapisywane w bazie danych SQL, która jest głównym elementem systemu. Wyniki są prezentowane bezpośrednio w oprogramowaniu komputerowym E2R SYSTEM. System nie ogranicza liczby urządzeń wagowych ani liczby stacji klienckich, umożliwiających podgląd on-line procesu. Wagi mogą pracować czasowo bez komunikacji z serwerem, co oznacza, że awaria serwera lub infrastruktury sieciowej nie spowoduje zatrzymania produkcji, a po wznowieniu działania systemu komputerowego wszystkie informacje są synchronizowane w obu kierunkach (do wag i do serwera).

Dzięki zastosowaniu E2R SYSTEM wykorzystanie wag w liniach produkcyjnych stało się wygodniejsze oraz bardziej przyjazne dla użytkowników. System działa na specjalistycznych terminalach wagowych, bezpośrednio na terenie hal produkcyjnych, w warunkach niedostępnych dla zwykłych komputerów PC.

Zaawansowane funkcje E2R SYSTEM pozwalają identyfikować przepływ produkcji oraz monitorować aktualny stan urządzeń, dając równocześnie wgląd w kompleksową analizę i ocenę archiwalnej produkcji.

Wszystkie informacje, otrzymane w czasie rzeczywistym, pozwalają bezzwłocznie zidentyfikować problemy i tym samym wykluczać oraz ograniczać awarie występujące na liniach produkcyjnych.

Jeżeli informacje prezentowane w systemie nie zostaną wykorzystane podczas trwania produkcji, mogą zostać przeanalizowane w dowolnym, późniejszym terminie, gdyż są rejestrowane.

Dużą zaletą oprogramowania komputerowego E2R SYSTEM jest rozbudowany moduł raportowania, który umożliwia przygotowanie różnego rodzaju zestawień z wybranymi indywidualnie przez użytkownika informacjami.

Udostępnienie tak przyjaznego i intuicyjnego środowiska użytkownikom sprawia, że system może zostać przekazany pracownikom na różnych poziomach zaawansowania. Jednocześnie dostęp do większości opcji jest oczywiście parametryzowany i wymaga odpowiednich uprawnień.

W zależności od rodzaju wag oraz wykorzystywanego modułu E2R wyniki produkcji mogą być prezentowane w różny sposób, przy czym wszystkie zestawione informacje dają jeden obraz przebiegu produkcji.

Zastosowane oprogramowanie ma wiele funkcji. Oto podstawowe z nich:

- baza towarów wag statycznych,

- baza towarów wag dynamicznych,

- baza operatorów,

- opcja generowania raportu z ważeń prowadzonych na wagach statycznych, pogrupowanych według zmian pracowniczych,

- generowanie kontroli KTP w interwałach 15-minutowych dla każdej z wag statycznych,

- generowanie zbiorczych, tygodniowych raportów kontroli KTP wag statycznych,

- wykres ważeń w ramach kontroli KTP,

- import raportów z wag innych producentów,

- pobieranie ważeń z wag dynamicznych,

- raporty godzinowe oraz z partii,

- podgląd on-line wag statycznych,

- podgląd on-line wag dynamicznych.

Statyczne stanowiska wagowe

Po wdrożeniu systemu komputerowego oraz podłączeniu do niego wag, które posiadał inwestor, przyszła kolej na rozbudowę sieci wagowej i wprowadzenie nadzoru na wszystkich liniach produkcyjnych. Część linii była wyposażona w stanowiska wagowe, które nie spełniały wymagań inwestora pod względem dokładności pomiaru bądź wymaganych funkcji i w tych liniach wprowadzono nowe urządzenia wagowe.

Urządzenia dozująco-pakujące herbatę, które na jednym stanowisku zarówno produkują pojedyncze saszetki herbaty ekspresowej, jak i pakują je do kartoników zbiorczych, pracują ze średnią wydajnością od kilku do kilkunastu opakowań na minutę. Z tego powodu wyposażone zostały w nowe, statyczne stanowiska wagowe, których wydajność jest wystarczająca dla spełnienia wymagań procesu.

Zadaniem stanowisk do statycznego pomiaru masy jest kontrola masy produktu oraz sterowanie zewnętrznym urządzeniem dozującym, poprzez zmianę jego nastaw, na podstawie obliczonej średniej masy n próbek. Wagi współpracują również z automatycznym systemem transportowym, którego zadaniem jest wprowadzanie towaru na szalkę wagi, odebranie go po zważeniu i przesunięcie dalej na transporter. Komunikacja terminala wagowego z zewnętrznym układem automatyki transportowej i dozowania odbywa się na zasadzie wzajemnej interpretacji stanów logicznych, cyfrowych wejść/wyjść terminala i sterownika układu automatyki. Takie rozwiązanie wymagało wprowadzenia na linie specjalnych sterowników, mogących zarządzać wspomnianym procesem. Rolę tych sterowników spełniają terminale HY, które nadzorują i integrują pracę wagi z układem sterowania klienta oraz umożliwiają interakcję wagi z operatorem.

Ocena prawidłowej masy kontrolowanego towaru następuje na podstawie wyliczonej średniej arytmetycznej ze wszystkich pomiarów, wykonanych w zakresie danej zmiany produkcyjnej. Ponadto każdy określony w systemie asortyment ma przypisane trzy podstawowe wartości, według których jest kontrolowany. Są to:

- Min – masa minimalna towaru,

- Qn – masa nominalna towaru,

- Max – masa maksymalna towaru.

Co więcej, terminal wagowy kontroluje pracę urządzenia dozującego i w sposób ciągły koryguje jego nastawy dynamicznie.

Dynamiczne stanowiska kontroli

Ostatnim etapem, realizowanym w tym roku, jest wdrożenie systemu wagowego i uruchomienie wag dynamicznych, współpracujących z nowo zainstalowanymi systemami pakowania.

W nowych liniach, pracujących z bardzo dużą wydajnością (rzędu 250 saszetek składanych w ciągu minuty) układ produkcji pojedynczych torebek został oddzielony od układu pakowania do opakowań zbiorczych. Dzięki temu możliwe stało się kontrolowanie masy pojedynczej saszetki i precyzyjne sterowanie układem dozowania.

Aby spełnić wymagania klienta i zapewnić precyzyjną kontrolę saszetek herbaty, których masa nie przekracza 4–5 g, zastosowane zostały wagi automatyczne, pracujące z wydajnością 250 szt./min i dokładnością odczytu 0,01 g. Zwrócono przy tym szczególną uwagę na powtarzalność wagi i osiągnięto w warunkach przemysłowych rezultat nieprzekraczający 0,02 g. Tylko tak duża dokładność i dobra powtarzalność dały gwarancję uzyskania wiarygodnych wyników pomiaru masy i zapewniły możliwość precyzyjnej regulacji układu dozowania.

Zastosowana waga została dodatkowo wyposażona w system detekcji zanieczyszczeń metalicznych, co znacznie ograniczyło ilość niezbędnego miejsca, w porównaniu z dwoma niezależnymi stanowiskami kontroli, jak również umożliwiło wprowadzenie do systemu komputerowego informacji o poziomie zanieczyszczeń metalicznych w gotowych produktach.

Zgodnie z życzeniem inwestora w wagach zastosowano dodatkowe systemy kontroli i autodiagnostyki, zwiększające poziom bezpieczeństwa produkcji. Wprowadzono układ kontroli ciśnienia zasilającego, kontrolę przepełnienia koszy magazynujących odrzuty oraz kontrolę poprawności zrzutu, czyli układ nadzorujący pracę odrzutnika i sprawdzający, czy towar wadliwy na pewno trafił do kosza. System został tak zaprojektowany i zintegrowany z linią, że w przypadku wykrycia anomalii działania oprogramowania lub jednego z komponentów wagi cała linia zostaje zatrzymana, a system informuje o przyczynie przestoju.

Produkty zakwalifikowane przez wagę jako poprawne są następnie pakowane w opakowania zbiorcze i powtórnie ważone na podobnym systemie wagowym, w celu skontrolowania liczby torebek w kartoniku. Na tym stanowisku nie ma już potrzeby kontroli zanieczyszczeń metalicznych, ponieważ została ona przeprowadzona wcześniej. Sama waga dynamiczna pracuje już z mniejszą dokładnością, wynoszącą 0,2 g, gdyż jej zadaniem jest tylko wykrycie brakującej torebki.

Warto podkreślić, iż elektromagnetyczny moduł wagowy, będący sercem tych wag, jest autorskim rozwiązaniem, opracowanym w biurach i laboratoriach firmy Radwag, podobnie jak pozostała część wagi, tzn. przenośniki, konstrukcja, układ sterowania i całość oprogramowania. Również cały system E2R, opracowany i wdrożony w firmie Twinings, został wykonany przez inżynierów, pracujących w polskiej firmie Radwag.

Tomasz Misiewicz

kierownik Działu

Dynamicznych Systemów Wagowych

RADWAG

ul. Bracka 28, 26-600 Radom

tel. 48 384 88 00, fax 48 385 00 10

e-mail: radom@radwag.pl

www.radwag.pl

source: PAR 11/2014