Festo wykorzystuje NX Mechatronics Concept Designer od firmy Siemens

Oprogramowanie firmy Siemens Digital Industries Software umożliwia firmie Festo skrócenie czasu rozwoju produktów nawet o 30%.

Gdy firma Dr. Kurt Wolff, producent kosmetyków, chce zaoferować klientom butelki swojego produktu Alpecin, w których w formie prezentu na wakacje znajdzie się o 20% więcej zawartości, nie musi już zatrzymywać linii produkcyjnej, by dokonać jej przezbrojenia. Dzięki opracowanemu wspólnie przez firmy Festo i Siemens Digital Industries Software rozwiązaniu Multi-Carrier-System (MCS) jest to teraz możliwe po naciśnięciu jednego przycisku. Firma Festo jest w stanie zaprojektować tego rodzaju elastyczne rozwiązania transportowe zgodnie z wymaganiami klienta

w zaledwie kilka minut przy użyciu modułu oprogramowania NX Mechatronics Concept Designer.

Opracowany przez firmę Siemens Digital Industries Software i bazujący na systemie projektowania wspomaganego komputerowo (CAD) NX Mechatronics Concept Designer jest rozwiązaniem umożliwiającym projektowanie i symulację kinematycznych i fizycznych sekwencji ruchu oraz wirtualne uruchomienie maszyn i urządzeń, z wykorzystaniem silników, innych elementów wykonawczych i czujników. Jest to interdyscyplinarna aplikacja przeznaczona do inżynierii systemów: inżynierowie mechanicy, elektrycy i programiści oraz eksperci w dziedzinie automatyki mogą z niej korzystać w celu opracowywania i ewaluacji swoich koncepcji maszyn, a także szybkiego tworzenia alternatywnych scenariuszy we wspólnym środowisku systemowym na podstawie wymagań klienta w ramach całego projektu. Inżynierowie z tych dziedzin mogą pracować nad projektami jednocześnie przy użyciu Mechatronics Concept Designer, redukując czas rozwoju produktów nawet o 30%.

Wykorzystanie NX Mechatronics Concept Designer umożliwia szybkie projektowanie oraz ewaluację poprawności koncepcji i szczegółów mechatroniki przy jednoczesnym wykorzystaniu modeli produktów pochodzących z systemu CAD. Oprogramowanie to łączy w sobie modelowanie 3D z symulacją koncepcji, która wykorzystuje fizykę wielobryłową i precyzyjną automatykę. Zamiast budować drogie prototypy, można symulować maszyny i systemy z wykorzystaniem docelowego oprogramowania sterującego i obsługiwać je wirtualnie.

Oprogramowanie umożliwia firmie Festo tworzenie cyfrowego bliźniaka maszyny lub systemu i wirtualne sterowanie nimi. Model maszyny jest również sprzężony z rzeczywistym sterowaniem w celu sprawdzenia funkcjonalności całej aplikacji. Cechy te umożliwiają inżynierom mechatronikom znaczne przyspieszenie uruchomienia rzeczywistej maszyny.

Mechatronics Concept Designer zwiększa typową funkcjonalność oprogramowania NX, dodając realistyczne środowisko symulacyjne, w którym siły fizyczne i ruchome obiekty można wyświetlać i symulować jak w rzeczywistości. Mechatronics Concept Designer wykorzystuje silnik fizyki Bullet – oprogramowanie open-source do symulacji właściwości fizycznych ciał sztywnych i nieelastycznych. Sekwencje ruchu są definiowane za pomocą wirtualnego profilu CAM, który można wizualizować i optymalizować na diagramie Gantta.

– Wykorzystujemy komponenty z oprogramowania NX i ożywiamy je – mówi Stefan Blaschke, kierownik projektu MultiCarrier-System, który pomaga we wdrażaniu rozwiązań transportowych dla firmy Festo i jej klientów na całym świecie. Mechatronics Concept Designer umożliwia symulację ruchu poszczególnych mechanizmów nośnych w całym procesie produkcji.

Wspólny rozwój firm Festo i Siemens

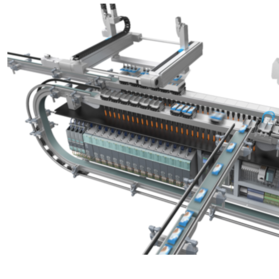

Rozwiązanie MCS zostało opracowane wspólnie przez firmy Festo i Siemens w celu zapewnienia maksymalnie elastycznych maszyn pakujących dla branży kosmetycznej. Kluczowym wymogiem klienta w tej branży jest możliwość napełniania i pakowania różnych produktów i formatów na jednej linii produkcyjnej. Zastosowanie rozwiązania MCS umożliwia producentom osiągnięcie takiego poziomu elastyczności dzięki małym, liniowym mechanizmom nośnym z napędem elektrycznym, które transportują pojemniki na poszczególne stanowiska w celu ich napełniania, etykietowania lub pakowania.

System transportowy wykorzystywany jest w procesie produkcji tylko wtedy, gdy wymagane są elastyczność i dokładna orientacja. Sekcje MCS na linii produkcyjnej, w tym drogi powrotne mechanizmów nośnych, są połączone oszczędnym w eksploatacji, konwencjonalnym systemem transportowym.

Wraz z nadejściem ery Przemysłu 4.0 i cyfrowych zakładów produkcyjnych, elastyczne rozwiązanie transportowe staje się również istotne dla innych dziedzin i zastosowań, takich jak linie montażowe. Dlatego też firmy Festo i Siemens zaczęły oferować rozwiązanie MCS szerszej grupie klientów. Pozwala to firmom na bardziej efektywne zaprojektowanie rozwiązania transportowego bez konieczności wyważania otwartych drzwi.

– Istniały dwa zasadnicze cele wykorzystania Mechatronics Concept Designer – mówi Blaschke. – Z jednej strony, chcieliśmy mieć możliwość sprawdzenia, czy damy radę sprostać wymaganiom klienta w zakresie szybkości cyklu, wydajności itp., a także zaprezentować wyniki. Dzięki Mechatronics Concept Designer możemy wyświetlać sekwencje ruchu poszczególnych mechanizmów nośnych lub ich grup w sposób łatwy do zrozumienia. Z drugiej strony, potrzebowaliśmy niezawodnego narzędzia do symulacji, aby móc precyzyjnie zaprojektować rozwiązanie Multi-CarrierSystem, które miało również prawidłowo uwzględniać związane z tym siły fizyczne.

Biblioteka przygotowanych kinematycznych modeli CAD

Mechatronics Concept Designer pozwala importować komponenty i złożenia z oprogramowania NX lub innych systemów CAD, a także nadawać im właściwości fizyczne i kinematyczne oraz definiować więzy. Modele można następnie zapisać w bibliotece i wykorzystać ponownie wraz z podanymi właściwościami. Firma Festo odtworzyła na przykład wszystkie istotne komponenty rozwiązania MCS w Mechatronics Concept Designer, co znacząco przyspieszyło projektowanie nowych systemów.

Rozwiązanie MCS zapewnia maksymalną elastyczność produkcji dzięki swobodnemu i synchronicznemu transportowi części potrzebnych do produkcji na poszczególne stanowiska na linii produkcyjnej. Firma Festo opracowuje mechatroniczne komponenty rozwiązania MCS, takie jak silniki liniowe, mechanizmy nośne, czujniki, połączenia i komponenty montażowe, podczas gdy firma Siemens Digital Industries Software dostarcza elektronikę i oprogramowanie potrzebne do sterowania i obsługi rozwiązania transportowego. Omawiany elastyczny system transportowy jest sprzedawany wspólnie przez firmy Festo i Siemens. Można go dowolnie konfigurować, łatwo integrować z istniejącą intralogistyką oraz łączyć modułowo z istniejącymi rozwiązaniami transportowymi.

– Po wprowadzeniu wymagań klienta pierwsze wyniki jesteśmy w stanie wygenerować w ciągu kilku minut, choć później oczywiście trzeba je jeszcze zoptymalizować – wyjaśnia Blaschke. – Dodanie właściwości kinematycznych do modeli NX pozwoliło radykalnie skrócić czas projektowania.

Parametry klienta (czasy cyklu, przyspieszenie itp.) są przekazywane do szablonu Mechatronics Concept Designer za pośrednictwem dedykowanego interfejsu aplikacji. Parametry określają niezbędne ramy dla projektowanego rozwiązania transportowego pod względem ich właściwości fizycznych. Można o tym myśleć jako o ogólnym modelu kinematycznym, którego właściwości dynamiczne są kontrolowane przez podane parametry. Wygląd konfiguracji systemu definiują inżynierowie projektu w sposób zgodny z zastosowaniami oczekiwanymi przez klienta, rysunkiem koncepcyjnym linii produkcyjnej itp.

Animacja wideo zapewnia klientowi wartość dodaną.

Zachowanie charakterystycznych dla klienta rozwiązań transportowych jest symulowane w technologii 3D zgodnie z podanymi parametrami – można to nagrywać w formie animacji wideo i przedstawiać klientowi.

– To rozwiązanie unikatowe na rynku. Daje to naszym klientom pewność, że ich aplikacja będzie działać już na samym początku fazy ofertowania – mówi Blaschke.

Mechatronics Concept Designer zapewnia nie tylko animowane obrazy; dane symulacji można eksportować w celu sprawdzenia np. obciążenia poszczególnych segmentów napędzanych silnikami elektrycznymi.

– Mechatronics Concept Designer to ogromna oszczędność czasu przy projektowaniu maszyn i systemów – podkreśla Blaschke.

Jednakże użytkownik musi najpierw zainwestować trochę czasu, aby móc w pełni wykorzystać ten potencjał oszczędności. Blaschke wyjaśnia, że choć poszczególne komponenty można przygotować stosunkowo szybko, modelowanie kompletnego systemu wraz ze wszystkimi jego właściwościami fizycznymi, a następnie trwałe zapisanie go w bibliotece wymaga więcej czasu na przygotowanie.

W przyszłości użytkownicy tworzonych przez firmę Siemens Digital Industries Software aplikacji do symulacji będą mogli jeszcze łatwiej projektować komponenty napędowe dostarczane przez firmę Festo. We współpracy z katalogami części CADENAS 3D firma planuje zaoferować swoim klientom gotowe kinematyczne silniki liniowe i inne komponenty do pobrania. Jest to jeszcze jeden powód, by wybrać komponenty Festo, ponieważ nabywca może je przetestować, aby sprawdzić, czy spełnią one wymagania w danym zastosowaniu jeszcze przed złożeniem zamówienia.

source: Siemens