RFID pomaga sterować przesiewaczami

Redakcja serwisu print

Firma Turck wdrożyła oparty na technologii RFID system, który pozwala automatyczne dostosowywać pracę przesiewaczy, do wielkości zamontowanych sit. Dzięki temu można łatwo uzyskać pożądany rozmiar ziaren proszku dyspersyjnego.

Koncern Wacker jest międzynarodowym producentem z branży chemicznej. Zatrudniaponad 17 tys. osób w 25 zakładach produkcyjnych. Firma dysponuje 20 centrami kompetencji technicznych i 53 biurami sprzedaży na całym świecie. Najważniejszy zakład produkcyjny znajduje się w niemieckim Burghausen, niedaleko austriackiej granicy, a więc w tzw. bawarskim trójkącie chemicznym. Fabryka zajmuje powierzchnię 2 km2 i pracuje w niej ok. 10 tys. osób na 150 stanowiskach.

Proszek dyspersyjny

Zakład w Burghausen wytwarza tysiące różnych produktów. Wśród nich jest proszek dyspersyjny, który, oprócz metylocelulozy, włókien, dodatków hydrofobowych, wchodzi w skład dodatków chemicznych powszechnie stosowanych przy produkcji zapraw klejowych, tynków, klejów do glazury. Choć na ogół ich zawartość nie przekracza kilku procent masy suchej zaprawy, to spełniają istotną rolę. Dzięki tym dodatkom, zaprawy użytkowe są łatwe do przygotowania, wygodne w użyciu, proste w obróbce i mają zwiększoną przyczepność. Dodanie proszku dyspersyjnego do tynków, zapraw, klejów do glazury i innych materiałów budowlanych pozwala na uzyskanie specjalnych właściwości, takich jak wydłużony czas pracy, wysoka elastyczność czy zdolność do szybkiego wiązania i twardnienia. Powstaje on w wyniku osuszania płynnego półproduktu w przeznaczonej do tego celu wieży. Proszek jest rozdrabniany za pomocą drgań w specjalnych sitach, co nadaje ziarnom wymaganą wielkość. Tak przygotowany produkt jest następnie pakowany.

Rozmiar sita, a wielkość ziaren

Bardzo ważną cechą proszku dyspersyjnego jest uziarnienie. W zależności od przeznaczenia wytwarza się ziarna takiej wielkości, jaka jest wymagana do otrzymania produktu o konkretnych właściwościach. Firma Wacker, która zdecydowała się usprawnić swój proces produkcji, wdrożyła system identyfikacji RFID, oparty o produkty marki Turck.

Zdecydowano się zastosować system, pozwalający na automatyczne wykrywanie wielkości sita użytego w przesiewaczach zataczających. Jego właściwy rozmiar był do tej pory mierzony i dobierany ręcznie przez pracowników fabryki, co od czasu do czasu wiązało się z pomyłkami. Aby wykluczyć popełnianie błędów przez człowieka, poszukano rozwiązania, które zautomatyzuje pomiar sit. Gwarantuje to nie tylko wysoką jakość samego procesu, lecz także umożliwia jego rejestrację.

Użycie RFID

Ciągłe wibracje występujące w stosowanych przesiewaczach wymagały odpowiednio niezawodnych rozwiązań. Pomysł użycia kodowania mechanicznego w połączeniu z czujnikami indukcyjnymi został szybko odrzucony, a ponieważ sito drga bez przerwy, rozwiązania kablowe również nie wchodziły w grę. Choć stosowano bardzo elastyczne materiały, to każdego miesiąca pracownicy zmuszeni byli wymieniać przewody ekranujące, aby nie dopuścić do uszkodzenia kabli. Z czasem pojawił się pomysł wykorzystania systemu RFID, który ze względu na szczególne warunki środowiskowe panujące na terenie fabryki, powinien być niezawodny. Nowe rozwiązanie musiało również zostać zatwierdzone do użycia w strefie pyłowej zagrożonej wybuchem (Ex). Turck był jedynym producentem, który mógł zaproponować odpowiednie rozwiązanie w oparciu o RFID.

Wdrożona aplikacja

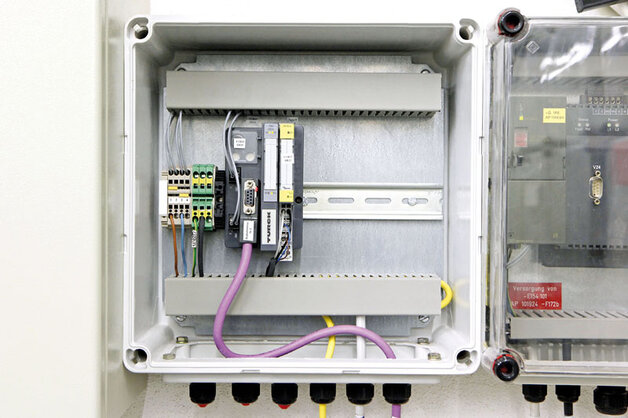

Do momentu powstawania tego artykułu, firma Wacker wyposażyła cztery przesiewacze w głowice skanująco-zapisujące, które są dopuszczone do pracy w strefach Ex 2 (gazowa) i Ex 22 (pyłowa). Każde sito wykorzystywane w produkcji wyposażono w nośnik danych, na którym jest przechowywana informacja o rozmiarze oka sita. Nośnik w kształcie pastylki został przymocowany do jego krawędzi, bezpośrednio pod pasem z optycznym oznaczeniem rozmiaru. Głowice RFID odczytują rozmiar z nośnika i przesyłają dane z użyciem protokołu Profibus DP do systemu sterowania procesem, używając jednej z trzech stacji BL20.

Pewnym problemem okazała się kompatybilność zastosowanych systemów. W trakcie instalacji okazało się, że blok funkcyjny dostarczany przez Turcka do systemu RFID, jest przeznaczony do sterowników PLC S7 Siemens, a nie systemów kontroli procesu technologicznego PCS7, których używano w zakładzie. Ścisła współpraca z pomocą techniczną firmy Turck poskutkowała szybkim przystosowaniem bloku funkcyjnego do pracy z istniejącym systemem PCS7.

Podsumowanie

Wdrożony system RFID jest używany już od dłuższego czasu a fakt, że w pełni spełnił on oczekiwania klienta spowodował, że podjęto decyzję o rozszerzeniu systemu w następnym projekcie. Wacker zdecydował się identyfikować tzw. stacje sprzęgające, również znajdujące się w strefie pyłowej Ex. Dla większej przejrzystości procesu ok. 20 węży o średnicy DN 80 oraz dziewięć stacji należało oznaczyć cyfrowym identyfikatorem. W tym celu każdy wąż został wyposażony w nośnik z określającym go indywidualnie numerem, podczas gdy komory, do których są one wprowadzane, mają teraz głowicę RFID. Kiedy wąż jest podłączany, system odczytuje właściwy numer z nośnika i (o ile wszystko zostało wykonane prawidłowo) rozpoczyna proces. Firma Turck, oprócz samego systemu, dostarczyła projekt stacji sprzęgających z gotowym do użycia specjalnym złączem, które umożliwiło realizację zadania.

Bartłomiej Besz

Turck Sp. z o.o.