Automatyzacja procesów produkcyjnych

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Rozwój technologiczny komponentów automatyki ma znaczny wpływ na ewolucję procesów produkcyjnych. Innowacyjne rozwiązania z zakresu automatyki są chętnie wykorzystywane w przemyśle, mogą przynosić zyski finansowe i wizerunkowe przedsiębiorstwu, które je wdraża na swoich liniach produkcyjnych.

Jednym z wyznaczników innowacyjności zakładu produkcyjnego jest stopień jego automatyzacji, który wpływa znacząco na sposób postrzegania danego przedsiębiorstwa na tle innych działających w tej samej branży. Zwiększenie wydajności, redukcja kosztów obsługi i eksploatacji, możliwość sprawnej rekonfiguracji, diagnostyki i serwisowania danego systemu automatyki to podstawowe czynniki wpływające na rozwój automatyzacji procesów produkcyjnych. Wysoki stopień powtarzalności, znaczna redukcja ryzyka popełniania błędów oraz większa przewidywalność to kolejne argumenty przemawiające za ekspansją automatyzacji w przemyśle.

Intralogistyka

Transport, którego celem jest przemieszczanie między określonymi punktami w przestrzeni surowców i elementów, to jedno z najczęściej automatyzowanych zadań. Trasy transportowe stanowią swoisty obieg krwionośny każdego procesu produkcyjnego. W zależności od właściwości fizycznych i chemicznych transportowanego medium, tj. wymiary, masa, stan skupienia, sypkość, lepkość, należy dokonać wyboru odpowiedniej metody transportu. Generalnie wyróżnia się dwa sposoby transportowania surowców i elementów – przenośniki i rurociągi.

Rurociągi służą do transportowania materiałów sypkich i płynnych, zaś przenośniki do translokacji surowców stałych oraz produktów już opakowanych. Przenośniki można ze względu na ich budowę podzielić na kilka grup. Jedną z nich są przenośniki taśmowe oparte najczęściej na gumowych lub silikonowych taśmach, których zastosowanie jest dosyć uniwersalne. Kolejnym rodzajem przenośników są przenośniki płytkowe, które powstają w oparciu o łańcuchy płytkowe, a ich najpopularniejszym zastosowaniem jest przenoszenie butelek. Często w zakładach produkcyjnych można spotkać transportery płytkowe wielorzędowe zapewniające zwiększenie wydajności linii produkcyjnych. Następną grupą urządzeń do transportowania są przenośniki rolkowe. Rolki mogą być napędzane mechanicznie lub transportowane elementy mogą zjeżdżać na rolkach z wykorzystaniem grawitacji. Ciekawym rodzajem transporterów są przenośniki powietrzne, które znajdują zastosowanie w rozlewniach napojów, gdzie wykorzystuje się je do transportu plastikowych butelek. Innym rodzajem transporterów są przenośniki, których konstrukcja bazuje na taśmach modułowych. Te mogą być wyposażone w kurtyny boczne i zbieraki. Znajdują zastosowanie przede wszystkim podczas transportu ukośnego i pionowego, a ich typowym przykładem wykorzystania jest transport warzyw.

Firma Bosch Rexroth posiada w swojej ofercie gotowy łańcuchowy system przenośnikowy VarioFlow. Charakteryzuje się możliwością dostosowania prędkości przemieszczania do maszyn i urządzeń współpracujących z omawianym systemem oraz modułowością budowy. Umożliwia to łatwą przebudowę lub rozbudowę systemu. Dobór odpowiedniego łańcucha jest zdeterminowany przez nachylenie przenośnika oraz właściwości przenoszonych elementów.

Firma B&R oferuje swoim odbiorcom gotowe systemy transportowe zbudowane na bazie silników liniowych. Umożliwia to realizację bardzo precyzyjnych procesów produkcyjnych. Opisywany system transportowy pozwala na znaczące skrócenie torów transportowych w porównaniu z klasycznymi taśmociągami. Wynika to z braku konieczności stosowania stref buforowych. ACOPOStrak to nazwa systemu transportowego, którego główną cechą jest wysoka elastyczność. Kluczową rolę odgrywają w nich divertery – szybkie urządzenia przekierowujące wózki z jednego toru na inny – z zachowaniem pełnej prędkości produkcyjnej. Dzięki opisywanym elementom bardzo sprawnie odbywa się dzielenie i łączenie strumieni produktów.

Porcjowanie

Innym, częstokroć automatyzowanym zadaniem, jest pakowanie. Z pakowaniem łączy się konieczność porcjowania medium. Zadanie to można zrealizować ważąc, dozując lub zliczając. Podobnie jak we wcześniej opisywanych zadaniach automatyzacji, kluczowe znaczenie w odpowiednim doborze optymalnej metody porcjowania mają właściwości fizyczne porcjowanego medium. Precyzyjne ważenie, dozowanie i zliczanie gwarantuje zauważalną poprawę w ilościowym ujęciu strat. Materiały sypkie oraz ciecze trafiają do opakowań z użyciem dozowania. Kluczowe w doborze odpowiedniego systemu dozującego jest znalezienie dostosowanej do aplikacji głowicy dozującej i określenie wymaganej dokładności oraz prędkości realizacji tego zadania. Na dokładność dozowania ma wpływ parametr rozdzielczości dozownika. Do kontrolowania procesu służą w omawianym przypadku głównie czujniki przepływu i poziomu. Różne ich modele można spotkać m.in. w ofercie firmy Balluff.

Ważenie i zliczanie może odbywać się na każdym etapie produkcyjnym. Jednym z miejsc, na których można montować systemy wagowe są taśmociągi. Przykładowym rozwiązaniem dostępnym na rynku automatyki są wagi z serii Milltronics znajdujące się w ofercie firmy Siemens. Odpowiednie przetworniki tensometryczne zapewniają minimalną histerezę i redukcję wpływu sił poziomych. W serii wag Milltronics można znaleźć modele dostosowane do wielu zastosowań. Przykładowe z nich to: przetwórstwo kruszywa (modele MCS), produkcja nawozów, tytoniu, karmy (modele MLC), przetwórstwo zbóż (modele MMI). Innym ciekawym rozwiązaniem są wagi paletowe. Takie czteroczujnikowe wagi z serii WPT/4P o udźwigu do 3 ton można znaleźć w ofercie firmy Radwag Wagi Elektroniczne. Samo pakowanie częstokroć jest realizowane przez dedykowane do tego celu roboty. Podobnie rzecz ma się z paletyzowaniem gotowych wyrobów. Do przygotowywania ładunku pomocne okazują się również automatyczne owijarki obracające paletę wokół własnej osi podczas procesu owijania.

Obróbka materiałów

Celem wielu zautomatyzowanych procesów jest obróbka różnego rodzaju materiałów. Maszyny sterowane numerycznie oraz roboty realizujące wspomniane zadanie są powszechnie stosowane we współczesnych zakładach produkcyjnych. Do najpowszechniejszych czynności obróbczych można zaliczyć: spawanie, frezowanie, toczenie, szlifowanie, wiercenie, gwintowanie, gięcie oraz cięcie.

Proces frezowania materiału można znacząco usprawnić, automatyzując zadania wymiany oraz pomiaru narzędzi. Dzięki takiemu zabiegowi używanie kilku narzędzi podczas obróbki nie przysparza większych problemów operatorowi oraz nie wymaga od niego dokonywania precyzyjnych ustawień po każdej zamianie frezu. W nowoczesnych zakładach przemysłowych frezowanie może odbywać się z użyciem dedykowanych do tego celu maszyn sterowanych numerycznie CNC lub z wykorzystaniem robotów. Przykładowe roboty do frezowania można znaleźć w ofercie każdej firmy działającej w branży robotyki.

Wśród kluczowych elementów tokarek należy wymienić uchwyty tokarskie. Jedną z firm oferujących tego typu komponenty jest Schunk. Wśród wielu modeli można znaleźć uchwyty indywidualnie dobrane do wymagań specjalnych. Jednym z nich jest Rota NCM, czyli uchwyt hybrydowy 3- lub 6- szczękowy. Jego wyjątkowość polega na połączeniu technologii magnetycznego mocowania z automatycznym centrowaniem. Jednocześnie zapobiega to niepożądanym odkształceniom, jak i likwiduje konieczność manualnego wyrównywania detalu, co redukuje znacząco czas przeznaczany na przezbrajanie szlifierek i tokarek.

Cięcie to obróbka, której można dokonywać z użyciem różnego rodzaju mediów – łuku plazmowego, gazu, promienia laserowego, wody, ostrza noża. Doboru odpowiedniego medium do danego zastosowania dokonuje się na podstawie wnikliwej analizy potrzeb. Należy zwrócić uwagę na rodzaj obrabianego materiału, jego grubość, wszelkie właściwości fizyczne i chemiczne. Częstokroć na rynku automatyki można spotkać urządzenia wielonarzędziowe, co czyni je uniwersalnymi. Zaletą tego typu urządzeń jest możliwość kompleksowej obróbki materiału bez konieczności jego dyslokacji. Inną zaletą jest możliwość obróbki różnych materiałów i uzyskiwania różnorodnych kształtów, korzystając z jednego urządzenia, co czyni dany zakład produkcyjny bardziej elastycznym.

Obrabiarki marki FANUC, rozwijane od ponad 40 lat, cieszą się uznaniem producentów na całym świecie. W globalnym sektorze przemysłu pracuje ich już ponad 350 tysięcy, i wciąż przybywa nowych. Do ważnych zalet obrabiarek stworzonych do przemysłowej obróbki metali oraz tworzyw sztucznych, jest to, że potrafią sprostać rosnącym wymaganiom jakościowym, a w obliczu dynamicznego wzrostu kosztów energii należą do najbardziej efektywnych rozwiązań produkcyjnych. Przykładem jest centrum frezarskie FANUC ROBODRILL, w skład którego wchodzi maszyna ROBODRILL a-21LiB5 oraz zintegrowany z nią magazyn narzędzi RoboToolBox. Załadunek i rozładunek maszyny ROBODRILL realizuje robot FANUC M-10iA/12 wyposażony w chwytak firmy SCHUNK.

System sterowania

Centralnym elementem każdego zautomatyzowanego urządzenia jest sterownik. Jego zadaniem jest reagowanie w czasie rzeczywistym na stan całego systemu automatyki. Sterowanie elementami wykonawczymi jest realizowane zgodnie z wcześniej opracowanym algorytmem na podstawie bieżącej oceny stanu poszczególnych elementów i otoczenia. Wspomniana ocena jest realizowana za pomocą wszelkiego typu czujników i urządzeń pomiarowych zamontowanych na poszczególnych komponentach.

Dosyć powszechną praktyką jest zastosowanie w roli sterownika komputera. Ze względu na specyfikę zakładów produkcyjnych i mogące występować na ich ternie trudne warunki środowiskowe – zapylenie, niska temperatura, dużą wilgotność – najczęściej jest to komputer klasy przemysłowej, którego architektura logiczna nie różni się jednak od architektury klasycznych komputerów PC. Komputer jest centralnym elementem układu sterowania, odpowiadającym za prawidłową pracę całego systemu automatyki. Pośrednikiem w zbieraniu informacji o aktualnych parametrach i stanie poszczególnych komponentów oraz otoczenia są odpowiednie karty lub moduły rozszerzeń. One też służą do pośredniczenia w komunikacji z urządzeniami wykonawczymi. W zależności od zastosowanego typu karty lub modułu, możliwa jest obsługa wejść i wyjść cyfrowych, wejść i wyjść analogowych oraz wejść enkoderowych. Całość projektu jest realizowana z użyciem kompatybilnego oprogramowania, najczęściej dedykowanego do danego typu urządzenia. Omawiane rozwiązanie doskonale sprawdza się we wcześniej opisanych obrabiarkach, w których proces technologiczny jest realizowany zgodnie z wytycznymi zawartymi w G-kodzie, a ruchy są interpolowane. Częstokroć komputery są zintegrowane z panelami operatorskimi.

Przykładem panelowego komputera przemysłowego jest Magelis Compact iPC znajdujący się w ofercie firmy Schneider Electric. Wspomniany komputer wyposażony jest w wyświetlacz o wymiarach od 8,4” do 15”, możliwość instalacji karty rozszerzeń PCI lub PCMCIA, wbudowany Ethernet i procesor Intel Pentium M 1,6 GHz.

Podstawą innego sposobu sterowania układem automatyki jest programowalny sterownik logiczny – PLC, który realizuje żądane algorytmy wprowadzone wcześniej do pamięci. Na rynku automatyki dostępna jest szeroka gama tych urządzeń różnych producentów, wobec powyższego łatwo można dobrać do konkretnej aplikacji odpowiedni sterownik. Ponadto producenci udostępniają dedykowane narzędzia programistyczne, które znacząco ułatwiają pracę nad pisaniem algorytmu dla konkretnego urządzenia. Programowalne sterowniki logiczne znajdują zastosowanie w większości procesów produkcyjnych, gdzie sekwencja czynności jest z góry znana, a kolejność ruchów możliwa do zaplanowania na etapie programowania urządzenia.

Modułowy czy kompaktowy, scentralizowany czy zdecentralizowany

W procesie automatyzacji można kierować się dwiema koncepcjami budowy systemów. Pierwszą z nich jest modułowość. Podstawową korzyścią płynącą z zastosowania tego typu podejścia jest możliwość rozbudowy systemu w przyszłości o dodatkowe elementy i funkcjonalności bez ingerencji w istniejący układ. Ponadto w przypadku zastosowania koncepcji modułowości istnieje możliwość dostosowania danego rozwiązania pod indywidualne potrzeby. W mniej złożonych systemach może okazać się, że korzystniejszym rozwiązaniem jest zastosowanie drugiej z koncepcji – kompaktowości. Kosztem braku możliwości rozbudowy, można zredukować nakłady finansowe oraz czas poświęcony na konfigurację systemu.

Na etapie projektowania systemu automatyki należy również wybrać jedną z dwóch koncepcji jego budowy dotyczącą centralizacji – koncepcję scentralizowaną lub zdecentralizowaną. Scentralizowana budowa systemu charakteryzuje się umieszczaniem urządzeń sterujących w jednej lokalizacji, zdecentralizowana – rozmieszczaniem ich bezpośrednio w sąsiedztwie urządzeń wykonawczych. Koncepcja decentralizacji redukuje wysokość środków potrzebnych na budowę systemu automatyki dzięki braku konieczności stosowania dużych szaf sterowniczych, znacznemu skróceniu przewodów, co za tym idzie braku potrzeby używania filtrów i dławików redukujących zakłócenia. Ponadto łatwiej zlokalizować jest ewentualną przyczynę usterki. Należy jednak pamiętać o tym, że urządzenia sterujące będą znajdować się w znacznie trudniejszym środowisku niż gdyby były umieszczone w szafie sterowniczej. W związku z tym muszą być zdecydowanie bardziej odporne na warunki zewnętrzne, a więc mieć wyższy stopień ochrony. Koncepcja scentralizowanej budowy systemu automatyki sprawdza się w przypadku niewielkich układów, gdzie każdy z elementów znajduje się stosunkowo blisko pozostałych.

Tradycja czy nowoczesność

Tradycyjnym sposobem łączenia poszczególnych komponentów w zautomatyzowanych systemach jest realizowanie klasycznych połączeń elektrycznych. Coraz częściej zastosowanie znajdują sieci przemysłowe, stają się powszechniejsze oraz bardziej dostępne, biorąc pod uwagę koszt urządzeń, które w nich działają. Wspólnymi cechami wszystkich sieci są niezawodność i determinizm czasowy. Stosowanie sieci przemysłowych w systemach automatyki redukuje stopień skomplikowania połączeń między poszczególnymi komponentami już na etapie projektowania i dokumentowania, a ponadto znacząco zmniejsza czas potrzebny na wykonanie instalacji. Kolejną zaletą jest możliwość konfigurowania, diagnozowania oraz planowania czynności serwisowych elementów systemu z poziomu dyspozytorni. Do najbardziej popularnych sieci przemysłowych działających w oparciu o dynamicznie rozwijający się Ethernet przemysłowy są: EtherNet/IP, Profinet, EtherCAT, Modbus-TCP oraz Ethernet Powerlink. Nieco bardziej wygodnym, ale jednocześnie zawodnym sposobem komunikacji przemysłowej są sieci bezprzewodowe. Ich wadą są również znaczne opóźnienia transmisji.

Kontrola zdalna

Jednym z celów automatyzacji procesów jest zwiększenie wydajności produkcji. Wystąpienie jakiejkolwiek awarii zawsze negatywnie wpływa na efektywność produkcji, dlatego niezwykle ważne jest jak najszybsze podjęcie działań zmierzających do zdiagnozowania problemu oraz sprawność przeprowadzenia całej akcji serwisowej. Realizację wymienionych czynności w możliwie krótkim czasie może wspomóc system zdalnej kontroli. Umożliwia przeprowadzenie kompleksowej diagnostyki problemu oraz podjęcie sprawnego działania zmierzającego do likwidacji przyczyn, a w razie konieczności skutków awarii. Ważną cechą takiego systemu powinno być zachowanie pełnego bezpieczeństwa, niezawodności oraz stabilności połączenia. Zdalna diagnostyka może znaleźć również zastosowanie na etapie uruchamiania danego systemu automatyki. Zespół uruchomieniowy może w części lub w całości działać bez konieczności wizyty w firmie klienta, co znacząco usprawnia fazę uruchomieniową urządzeń. Zdalnie można modyfikować działanie systemu, wprowadzać niezbędne zmiany w konfiguracji oraz aktualizować w razie potrzeby oprogramowanie. Niewątpliwą zaletą zdalnego połączenia jest możliwość znacznej redukcji kosztów obsługi serwisowej. Nie ma konieczności dojazdu i pobytu na miejscu ekipy serwisowej, co zazwyczaj stanowi większą cześć kosztów całej akcji serwisowej.

Jedną z propozycji sprzętowo-programowych dostępnych na rynku jest Ubiquity – rozwiązanie dostępne w ofercie firmy Sabur. Za pośrednictwem połączenia VPN, z wykorzystaniem sieci Ethernet lub GSM/GPRS możliwe staje się diagnozowanie i konfigurowanie różnego typu urządzeń automatyki, tj. napędów czy sterowników programowalnych PLC. Działanie opisywanego systemu opiera się na sieci VPN budowanej między komputerem serwisowym a urządzeniem. Komputer serwisowy pełni funkcję nadzorującą. Za pomocą aplikacji Ubiquity Control Center na nim zainstalowanej możliwe jest konfigurowanie połączenia zdalnego z urządzeniami, na których zainstalowana jest aplikacja Ubiquity Runtime. Brak możliwości instalacji tej aplikacji na urządzeniu nie dyskwalifikuje możliwości zdalnego połączenia z nim. Do tego celu służą dedykowane routery serii RK i RM. Te drugie odróżnia od tych pierwszych możliwość logowania danych historycznych.

Innym zastosowaniem zdalnego połączenia z urządzeniami automatyki może być monitorowanie i kontrolowanie pracy urządzeń rozproszonych w danym zakładzie produkcyjnym. Z jednego miejsca można zdalnie kontrolować i monitorować pracę poszczególnych elementów systemów automatyki, a w przypadku wystąpienia awarii sprawnie przeprowadzić akcję zmierzającą do jej usunięcia. Zastosowanie takiej koncepcji sterowania procesem niesie ze sobą szereg korzyści: możliwość szybkiego i precyzyjnego lokalizowania wystąpienia usterek, ograniczenie kosztów związanych z awariami i bieżącymi działaniami prewencyjnymi czy możliwość gromadzenia i dostępu do danych związanych z poszczególnymi procesami i urządzeniami. W przedstawianą koncepcję doskonale wpisują się systemy informatyczne SCADA, których głównym zadaniem jest nadzorowanie przebiegu procesów produkcyjnych.

W ofercie firmy Astor można znaleźć trzy rodzaje systemów SCADA: Wonderware InTouch Edge HMI, Wonderware InTouch w klasycznej postaci oraz Platformę Systemową Wonderware. Oczywiście największe możliwości ma ta ostatnia. Jest ona dedykowana do kontrolowania i zarządzania pracą całych linii produkcyjnych lub zakładów produkcyjnych. Jest to pakiet wielu narzędzi informatycznych, dzięki którym oprócz wizualizacji oraz możliwości kontrolowania, istnieje dostęp do danych historycznych gromadzonych w bazie danych oraz rozbudowanych narzędzi analitycznych.

Przemysł 4.0 i Smart Factory

Bieżącym kierunkiem rozwoju automatyzacji procesów produkcyjnych jest Przemysł 4.0. Podstawą tej koncepcji są systemy cyberfizyczne, czyli komponenty wirtualne oraz fizyczne komunikujące się za pośrednictwem określonej infrastruktury danych. Przemysł 4.0 obejmuje swoim zakresem wiele nowych pojęć, zjawisk i technologii, tj. Internet Rzeczy, czyli sieci obiektów, którym przypisana jest określona lokalizacja i funkcja, której udostępnienie służy zaspokajaniu określonych potrzeb danego elementu. Każdy element samodzielnie wykonuje powierzone mu zadanie.

Z pojęciem Przemysłu 4.0 nierozerwalnie wiąże się koncepcja Smart Factory, czyli „inteligentna fabryka”. Smart Factory to zakład przemysłowy działający na bazie systemów cyberfizycznych. Ważna jest cyfryzacja wszystkich elementów wchodzących w skład systemu. W Smart Factory istotnym jest przyjęcie odpowiednich metod organizacji produkcji. Fundamentem Smart Factory jest komunikacja pomiędzy wszystkimi uczestnikami procesu produkcyjnego. Optymalizowanie produkcji odbywa się w sposób ciągły na podstawie pozyskiwanych na bieżąco danych na temat stanu maszyn i urządzeń, bieżącym zużyciu i dostępności materiałów i personelu, danych na temat zamówień oraz wynikających z przeprowadzanych analiz. Nieustanna analiza i przetwarzanie tych danych oraz równoległe wykorzystywanie ich z użyciem odpowiednio dobranych algorytmów jest fundamentem działania Smart Factory.

Przedsiębiorstwa korzystające z przedstawionych koncepcji stają się bardziej konkurencyjne na rynku, łatwiej i o wiele szybciej dostosowują się do aktualnej sytuacji rynkowej, są dużo bardziej elastyczne, dzięki czemu są w stanie sprostać wielu potrzebom klienta. Z powyższego wynika możliwość łatwej personalizacji produkcji. Bardzo istotna jest pełna integracja działań produkcyjnych z zagadnieniami związanymi z logistyką oraz prostota zarządzania całym zakładem produkcyjnym. Wadą wdrażania koncepcji inteligentnej fabryki jest oczywiście początkowy koszt takiej operacji. Warto jednak uświadomić sobie, że straty surowców i energii podczas realizacji procesów produkcyjnych w Smart Factory są dużo mniejsze niż w tradycyjnych zakładach produkcyjnych.

Przykładowym fragmentem zastosowania koncepcji Smart Factory jest transport podzespołów na terenie danego zakładu produkcyjnego za pomocą autonomicznych wózków. Celem takiego rozwiązania jest możliwość dostarczania konkretnych elementów w określane na bieżąco miejsca. Ich dobór jest zdeterminowany przez wykorzystywaną technologię obróbki. Dzięki takiej koncepcji zamiast z góry ustalonych tras wyznaczonych przez taśmociągi proces produkcyjny może być modyfikowany na bieżąco, a trasa poszczególnych elementów optymalizowana oraz modyfikowana zgodnie z aktualnymi potrzebami wynikającymi z bieżących zamówień.

Mobilne systemy asystenckie i transportowe można znaleźć w ofercie firmy SEW-Eurodrive. Wśród różnego rodzaju pojazdów transportowych znajduje się mobilny pojazd MAXO-MS-TV030 o dopuszczalnym obciążeniu użytkowym wynoszącym 3 t. Jest wyposażony w skrętny napęd przedni, który ułatwia i usprawnia jego ruch. Nośnikami ładunku mogą być palety, zbiorniki i stojaki, zaś osprzęt, który może być zastosowany do pobrania ładunku producent dostosowuje do potrzeb klienta. Ponadto w ofercie firmy SEW-Eurodrive znajduje się bogata gama asystentów montażu, logistyki i produkcji. Wśród tych ostatnich znajduje się asystent MAXO-MS-HA, czyli mobilny, autonomiczny robot z różnego rodzaju chwytakami, który może być wykorzystywany w procesach montażu, łączenia, załadunku i rozładunku maszyn. Nawigacja opisywanego asystenta jest realizowana za pomocą kamery odczytującej kody QR, czujnika żyroskopowego, transpondera RFID, metodą indukcyjną lub optyczną.

Do realizacji zadania transportu w duchu Smart Factory mogą również posłużyć roboty mobilne AGV, które znajdują się w ofercie firmy WObit. Jednym z modeli należących do wspomnianej serii jest robot mobilny MOBOT AGV FlatRunner MW. Jego udźwig sięgający 1800 kg oraz liczne dostępne adaptery pozwalają na przewożenie ciężkich palet, paczek i detali. Ciekawym rozwiązaniem technicznym są koła Mecanum, które pozwalają na ruch w każdym kierunku i wykonywanie pełnych obrotów. Do nawigacji omawianego robota mogą posłużyć: system laserowego mapowania, kolorowa linia lub taśma magnetyczna. Do konfiguracji urządzenia służy dedykowane oprogramowanie MOBOT RountePlanner.

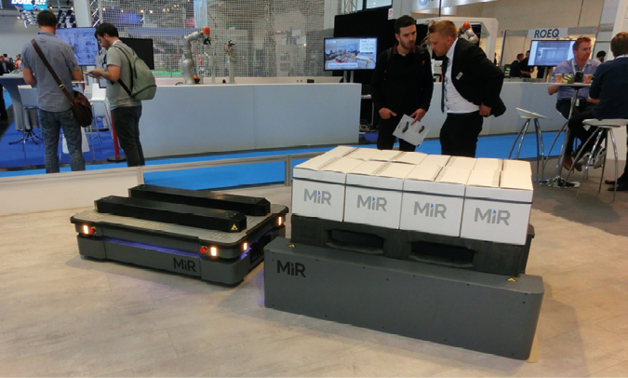

Na rynku dostępne są również autonomiczne roboty mobilne duńskiej firmy MiR. Firma oferuje serię, w której można znaleźć modele o maksymalnej ładowności 100 kg, 200 kg, 500 kg i 1000 kg. W ofercie firmy dostępne są również: moduły rozszerzeń, które umożliwiają holowanie wózków, podnośnik paletowy Pallet Lift, stacja dokująca do obsługi palet euro Pallet Rack, w pełni automatyczna stacja ładowania MiR Charge.

Innym przykładem produktu, który może zostać zastosowany w ramach koncepcji Smart Factory jest Festo Motion Terminal. Specjalista z zakresu rozwiązań pneumatycznych – firma Festo – oferuje zawór sterowany za pomocą aplikacji. Dzięki takiemu podejściu funkcje realizowane przez komponent mogą być zmieniane w każdym cyklu roboczym. Jeden zawór zastępuje w opisywanym urządzeniu kilkadziesiąt elementów pneumatycznych. Budowa urządzenia opiera się na specjalnym obwodzie mostkującym, który w połączeniu ze sterowaniem proporcjonalnym oraz zintegrowanym czujnikom pozwala na szybką konfigurację z użyciem aplikacji.

Podsumowanie

Faktem jest ciągły rozwój automatyzacji przedsiębiorstw. Bez niej trudno wyobrazić sobie dzisiejszy przemysł. Dzięki automatyzacji zakłady produkcyjne są w stanie zwiększać swoją produktywność, a tym samym mnożyć zyski. Nowoczesne przedsiębiorstwa coraz częściej korzystają z koncepcji Przemysłu 4.0 i dążą do tego, aby stać się Smart Factory. Ułatwia to znacząco kontrolę nad złożonymi procesami produkcyjnymi, dodatkowo zwiększając efektywność produkcji i redukując potencjalne straty. Coraz więcej nowoczesnych i dużych przedsiębiorstw może pochwalić się wprowadzanymi z sukcesem zmianami, które są realizowane w duchu wspomnianej rewolucji przemysłowej. Wydaje się, że wysoka elastyczność w stosunku do potrzeb klienta to klucz do sukcesu w obecnej sytuacji rynkowej. Można ją osiągnąć dzięki wdrażaniu nowoczesnych technologii.

source: Automatyka 3/2020