Ewolucja w technice napędowej

Agnieszka Staniszewska (Łukasiewicz – PIAP) drukuj

Konsekwencją ewolucji dokonującej się w technice napędowej jest powstawanie kolejnych serii urządzeń z nowymi funkcjonalnościami, ulepszonymi parametrami i większą odpornością na czynniki zewnętrzne. Naturalnym staje się fakt, że wraz z ewolucją przemysłu, objawiającą się wzrostem stopnia jego automatyzacji, konieczne staje się modyfikowanie i unowocześnianie urządzeń napędowych.

Przemienniki częstotliwości należą do najbardziej popularnych urządzeń automatyki. W praktyce każda firma, która specjalizuje się w dziedzinie automatyki, posiada w swoim portfolio co najmniej jedną serię tych urządzeń.

Z czasem urządzenia są udoskonalane i dostosowywane do potrzeb odbiorców. W odniesieniu do przemienników częstotliwości coraz bardziej powszechna staje się koncepcja modułowości. Wersja podstawowa może być wzbogacana o dodatkowe moduły odpowiedzialne za konkretną funkcjonalność, np. możliwość komunikowania się za pomocą protokołu innego niż wbudowany, zwiększenie liczby dostępnych wejść i wyjść czy zapobieganie zakłóceniom elektromagnetycznym. W trakcie wyboru odpowiedniego do danej aplikacji przemiennika częstotliwości należy przede wszystkim zwracać uwagę na pożądaną moc i prąd. Zazwyczaj dana seria produktów ma szeroki zakres tych parametrów i bez problemu można odnaleźć urządzenie, które sprawdzi się w danej aplikacji. Niezwykle ważna jest informacja na temat możliwych metod sterowania. Wybrane serie urządzeń umożliwiają sterowanie na kilka sposobów.

Niesłabnącą popularnością cieszy się sterowanie metodą skalarną. Dużo urządzeń przystosowanych jest do korzystania z koncepcji sterowania wektorowego. Rosnącą, ale wciąż niewielką popularnością cieszy się bezpośrednie sterowanie momentem.

Obecnie na rynku przemienników częstotliwości można zaobserwować zjawisko zwracania szczególnej uwagi na dostępność odpowiednich protokołów komunikacyjnych, np. protokół Modbus występuje jako element standardowy w wielu urządzeniach. Producenci wykazują się dużą elastycznością, coraz więcej z nich jako dodatkową opcję oferuje karty rozszerzeń, dzięki którym można uzbroić przemienniki w inne protokoły. W wielu przypadkach ogromną rolę odgrywają wymiary urządzenia oraz stopień ochrony obudowy. Niektórzy producenci, za odpowiednią dopłatą, umożliwiają w przypadku konieczności zwiększenia zabezpieczenia urządzenia przed czynnikami zewnętrznymi, zakup produktu o wyższym stopniu ochrony obudowy niż oferowany standardowo.

Łagodny rozruch

Nieustającym uznaniem w świecie automatyki cieszą się układy łagodnego rozruchu, które czynią układy napędowe bardziej elastycznymi, wytrzymałymi i wydajniejszymi. Softstarty znajdują się w ofercie wielu firm z branży automatyki, ale nie są już tak powszechnie spotykane w ich portfoliach jak przemienniki częstotliwości. Nie zmienia to faktu, że na rynku jest w czym wybierać i poszukiwanie odpowiedniego urządzenia wśród wielu serii softstartów nie jest takim łatwym zadaniem, na jakie z pozoru wygląda. Warto zastanowić się, które z cech czy parametrów softstartów są na tyle istotne, że powinny być kluczowymi kryteriami doboru odpowiedniego urządzenia dla danej aplikacji.

Oczywiście najistotniejszy jest prąd znamionowy silnika, sterowany za pomocą zdalnego softstartu. Na pewno warto również zwrócić uwagę na dwa szczególnie ważne parametry ściśle związane z procesem rozruchu silnika. Pierwszym z nich jest deklarowana przez producenta liczba możliwych rozruchów w danej jednostce czasu. W dokumentacji technicznej jako bazową jednostkę czasu stosuje się najczęściej godzinę. Typowa deklarowana liczba rozruchów mieści się w zakresie od kliku do kilkunastu na godzinę. Drugim z parametrów są fizyczne możliwości rozruchu silnika. Podaje się je za pomocą szacunkowych wielokrotności prądu znamionowego i czasu w sekundach, który jest potrzebny na rozruch, przy założeniu pewnej wartości prądu rozruchowego. Oba parametry doskonale obrazują możliwości danego softstartu i skuteczność jego działania.

Przetworniki położenia

Czyniąc rozważania na temat techniki napędowej, nie sposób pominąć przetworników położenia. To urządzenia, które stanowią podstawowy element składowy sprzężenia zwrotnego. Niezaprzeczalnie najpowszechniej stosowanymi obecnie przetwornikami położenia są enkodery. Na rynku można zaobserwować wzrost zainteresowania przetwornikami absolutnymi, które w dobie postępu technologicznego są coraz częściej wybierane kosztem spadku popularności przetworników inkrementalnych. Wśród przetworników położenia można wyróżnić urządzenia magnetyczne i optyczne. Te pierwsze należy stosować w przypadku występowania wibracji lub niekorzystnych warunków zewnętrznych. Warto jednak pamiętać, że przetworniki magnetyczne są mniej dokładne, a ich koszt zakupu jest większy. Wybrani producenci umieszczają w swojej ofercie produkty w wykonaniu przeciwwybuchowym, zgodnym z dyrektywą unijną ATEX. W zdecydowanej większości zastosowań wystarczająca okazuje się rodzina przetworników optycznych. W przypadku wersji kątowych omawianych urządzeń istotnym parametrem charakteryzującym dany model jest jego rozdzielczość. Nie bez znaczenia pozostaje również częstotliwość impulsów. Ważną cechą danego przetwornika jest łatwość podłączenia do istniejącej sieci przemysłowej, a co się z tym wiąże – przetwornik musi mieć możliwość komunikacji za pomocą konkretnego, pożądanego interfejsu.

Warto zajrzeć do najnowszej oferty producentów przetworników położenia. Przykładowo w portfolio jednego z nich, firmy Kubler, można znaleźć mnóstwo nowości w tej kategorii produktów. Jako ciekawy i wyróżniający się na tle innych należy wymienić magnetyczny, wieloobrotowy enkoder absolutny M36R. Jego charakterystycznymi cechami są stosunkowo niewielki rozmiar i solidna konstrukcja. Sposób wykonania urządzenia zapewnia poziom ochrony IP66, IP67 lub IP69K. Wartym odnotowania jest fakt stosowania przez producenta bardzo solidnych łożysk, które znacząco wpływają na wzrost trwałości całego komponentu. Opcjonalnie można zaopatrzyć się w model enkodera wykonany ze stali nierdzewnej.

Kolejnym producentem, który może pochwalić się bogatą ofertą enkoderów jest Baumer. Ciekawie prezentuje się nowy produkt tej firmy – enkoder absolutny EAL580. Szczególną uwagę podczas pracy nad tym urządzeniem producent poświęcił miniaturyzacji oraz komunikacji. Wyróżnikiem omawianego enkodera jest jego kompaktowa budowa, czego dowodem jest niezwykle mała głębokość modułu. Ponadto EAL580 umożliwia korzystanie z interfejsu Profinet i jest pionierem na rynku enkoderów w zakresie obsługiwania standardu komunikacyjnego OPC UA.

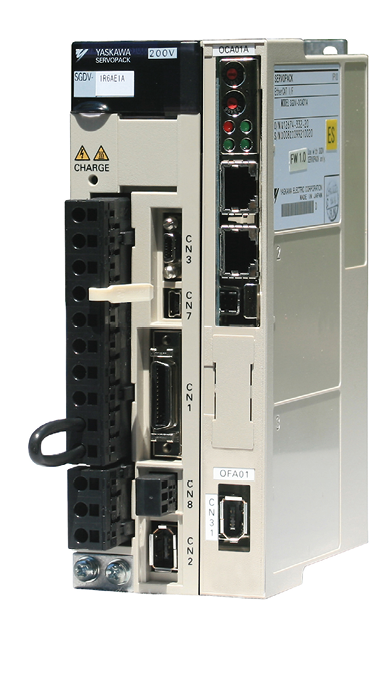

Układ kompletny – serwomechanizm

Przetwornik położenia to jeden z elementów układu napędowego działającego w zamkniętej pętli sprzężenia zwrotnego – serwomechanizmu. W skład serwomechanizmu wchodzą również silnik i urządzenie sterujące jego pracą. Podczas doboru odpowiedniego serwomechanizmu dla konkretnej aplikacji należy mieć na uwadze bardzo dużo elementów. Oprócz podstawowych cech, takich jak moc silnika napięcie zasilania czy przeciążalność, należy zwrócić uwagę na dokładność przetwornika położenia i dostępne tryby sterowania – pozycyjny, prędkościowy, momentowy. Nie bez znaczenia pozostaje wsparcie, którego udziela producent w postaci doradztwa technicznego, sprawnej obsługi serwisowej czy też czytelnej dokumentacji i intuicyjnego oprogramowania, dzięki któremu można bez większych problemów skonfigurować dany serwomechanizm.

Podczas doboru serwomechanizmu warto zwrócić uwagę na elastyczność danego zestawu, której wyznacznikiem może być np. możliwość podłączenia innego silnika niż ten proponowany w komplecie. Inną ważną cechą jest modułowość, warto aby dany serwomechanizm mógł w przyszłości być rozbudowany o nowe możliwości. Istotny może również okazać się rodzaj komunikacji z urządzeniami czy obsługa konkretnych interfejsów przemysłowych. Dzięki uwzględnianiu tego czynnika podczas doboru serwomechanizmów, łatwiej jest zbudować spójną, przejrzystą oraz łatwą w konserwacji, eksploatacji, diagnostyce i ewentualnej rozbudowie sieć urządzeń współpracujących ze sobą.

|

Tadeusz Minksztym, kierownik Wsparcia Sprzedaży i Serwisu w Danfoss Drives Wielokrotnie zdarza się, że środki podjęte w zakresie poprawy efektywności pracy napędu nie przynoszą pozytywnych efektów a nawet powodują negatywne skutki, w tym zakłócenia działania urządzeń. Przyczyn może być wiele. Należą do nich – niepełna lub błędna analiza planowanej instalacji oraz zbyt mała staranność doboru komponentów, takich jak silniki i przetwornice częstotliwości. Różnorodność urządzeń z bardzo rozbudowaną funkcjonalnością i coraz bardziej skomplikowane procesy w wielu instalacjach utrudniają wybór optymalnych podzespołów. Jeśli w układzie napędowym wykorzystywana jest przetwornica częstotliwości, to efektywność energetyczna rozwiązania zależy od zastosowanej strategii regulacji. Im lepsza strategia regulacji w algorytmie sterowania silnikiem, tym dokładniejsza kontrola obciążenia i większe oszczędności. Przykładowo – regulacja skalarna (krzywa charakterystyki U/f) przy obciążeniu częściowym prowadzi do znacznie słabszych wyników, niż sterowanie wektorowe. Dzieje się tak, ponieważ proste regulacje U/f często nie uwzględniają aktualnego obciążenia, z powodu braku precyzyjnego pomiaru prądu obciążenia. Inaczej pracują zaawansowane, dedykowane systemy regulacji, które jednak podnoszą cenę urządzenia. Z drugiej strony zaawansowane układy mierzą aktualny prąd silnika i pozwalają na ocenę obciążenia, na które reagują, co przekłada się na większą efektywność energetyczną napędów. Potwierdza to regułę, że tanie przetwornice niekoniecznie są lepszym wyborem. Wiele zależy od profilu obciążenia instalacji – im krócej silnik pracuje pod maksymalnym obciążeniem ze znamionowymi obrotami, tym mniej opłacalne są tanie procesy regulujące. Przetwornice częstotliwości VLT i VACON oferowane przez Danfoss to gwarancja prawidłowego doboru komponentów napędu elektrycznego i redukcja kosztów eksploatacji. |

Napędy wieloosiowe

Wraz z rozwojem przemysłu rosną wymagania związane z funkcjonalnością projektowanych urządzeń. W przypadku, gdy dane urządzenie ma dużo osi ruchu – kilka lub kilkanaście, którymi należy sterować niezależnie, pojawia się problem związany z odpowiednią synchronizacją, konfigurowaniem poszczególnych podsystemów napędowych oraz planowaniem trajektorii ruchu każdej z osi. Z pomocą przychodzą producenci napędów wieloosiowych, które znacząco ułatwiają projektowanie całego systemu napędowego urządzenia.

Oprócz redukcji problemów związanych z synchronizacją, zaletami korzystania z napędów wieloosiowych jest zmniejszenie kosztów wytworzenia złożonego systemu napędowego. Jest to możliwe dzięki istotnej redukcji przewodów i zlikwidowaniu problemów natury programistycznej podczas konfigurowania całości systemu. Wiąże się to również z możliwością oszczędności przestrzeni. Ponadto bloki mocy poszczególnych napędów mogą być połączone, co znacząco poprawia efektywność zarządzania energią.

Jedną z firm oferujących napędy wieloosiowe jest Parker. W jej portfolio znajdują się napędy z serii PSD dwu- i trzyosiowe, z którymi można komunikować się przez Ethernet. Oprócz zintegrowanych funkcji bezpieczeństwa Parker oferuje po cztery wejścia i dwa wyjścia cyfrowe dla każdej z osi. Sprzężenie enkoderowe między napędem a silnikiem jest zintegrowane z kablem zasilającym silnik. Są to jedne z najmniejszych urządzeń tego typu dostępnych na rynku.

Innym przykładem produktów z omawianej kategorii jest seria trzyosiowych serwonapędów z funkcjami sterownika ruchu ASDA-M firmy Delta Electronics. Standardowym wyposażeniem tych urządzeń jest protokół Modbus. Ciekawostką jest, że wybrane modele obsługiwane są przez DMCNET, czyli szybką sieć opracowaną przez Delta Electronics. Interesującym zastosowaniem tych napędów mogą być układy bramowe, dzięki ASDA-M znika problem z niepożądanymi w takich konstrukcjach opóźnieniami.

Koncepcja decentralizacji

Podczas projektowania systemów napędowych urządzeń i linii produkcyjnych można wybrać jedną z dwóch koncepcji ich budowy – scentralizowaną oraz zdecentralizowaną. Scentralizowana budowa systemu charakteryzuje się umieszczaniem urządzeń sterujących, takich jak przemienniki częstotliwości w jednej lokalizacji, zdecentralizowana – rozmieszczaniem ich bezpośrednio w sąsiedztwie silników elektrycznych. Dekoncentracja niesie ze sobą szereg oszczędności zarówno na etapie projektowania i budowy, jak i podczas eksploatowania urządzeń. Korzystając z koncepcji zdecentralizowanej budowy układów napędowych, można oszczędzić czas i środki już na etapie projektowania. Jest to możliwe dzięki zdecydowanie prostszej budowie oraz większej przejrzystości. Środki przeznaczone na powstanie układu maleją dzięki braku konieczności stosowania dużych szaf sterowniczych, znacznemu skróceniu przewodów, a co za tym idzie braku potrzeby używania filtrów i dławików redukujących zakłócenia. Ponadto łatwiej zlokalizować jest ewentualną przyczynę usterki, a sam układ jest kompaktowy i mniej skomplikowany. Warto również zwrócić uwagę, że decentralizacja umożliwia budowanie maszyn opartych na idei modułowości.

Wyróżnik jako klucz do sukcesu

W dobie bogatej oferty produktowej z dziedziny napędów koniecznym staje się wyróżnianie na tle konkurencji czymś szczególnym, co jest w stanie skłonić odbiorcę do zastosowania urządzenia konkretnego producenta w przypadku, gdy interesujące go parametry spełnia jednocześnie kilka produktów. Może to być np. łatwy dostęp do dokumentacji, fachowe doradztwo techniczne czy sposób funkcjonowania serwisu.

Innym czynnikiem, który może wpłynąć na ostateczny wybór są cechy szczególne, wymagane do danej aplikacji. Spełnienie konkretnego wymogu jest niezbędne, aby wziąć pod uwagę dane urządzenie podczas wyboru najlepszego rozwiązania. Jednym z takich czynników jest zgodność z ATEX, czyli dyrektywą unijną, która definiuje wymagania dla urządzeń przeznaczonych do pracy w strefach zagrożonych wybuchem. Zagrożenie eksplozją gazów lub oparów istnieje w szczególności w branży chemicznej. Coraz więcej producentów projektuje urządzenia tak, aby spełniały te wymagania lub oferuje takie wykonania opcjonalnie.

Kolejnym impulsem do wyboru konkretnego urządzenia może stać się możliwość odzyskiwania energii, co w dobie zwracania szczególnej uwagi na kwestie związane ze środowiskiem może stać się istotnym kryterium wyboru danego produktu. Nie bez znaczenia może okazać się również perspektywa osiągnięcia zysku finansowego. We wszystkich aplikacjach, w których występuje gwałtowne hamowanie, a więc redukcji ulega energia kinetyczna, opłacalnym może być przekazywanie naddatku energii do sieci. Ma to również tę zaletę, że redukcji ulega problem grzania się urządzeń w wyniku gwałtownej zmiany energii kinetycznej w energię cieplną. Przykładowymi urządzeniami, które mogą oddawać energię do sieci są przekształtniki częstotliwości: Sinamics G120 z modułem PM250 firmy Siemens, AC890SD z modułem 4 Quadrant firmy Parker oraz FR-A741 firmy Mitsubishi.

W trakcie doboru elementów odpowiednich do projektowanego systemu napędowego, istotnym jest zwrócenie uwagi na konieczność chłodzenia poszczególnych urządzeń. Ciepło generowane podczas pracy musi być skutecznie odprowadzane. Ciekawym rozwiązaniem może pochwalić się producent przetwornic częstotliwości VLT AutomationDrive – firma Danfoss. Powietrze chłodzące te urządzenia jest całkowicie odizolowane od wewnętrznej elektroniki, dzięki czemu jest ona skutecznie chroniona przed wszelkiego typu zanieczyszczeniami, co zwiększa jej żywotność. Skuteczne odprowadzanie ciepła bezpośrednio na zewnątrz umożliwia ponadto ograniczenie rozmiarów systemu chłodzenia w panelu lub rozdzielni. Przekłada się to również na redukcję zużycia energii związanej z chłodzeniem.

Podczas wyboru konkretnych produktów potencjalny klient coraz częściej zwraca uwagę na zintegrowane funkcje bezpieczeństwa, których obecność znacząco wzmacnia poczucie komfortu użytkownika i ułatwia projektowanie układów automatyki. Należą do nich między innymi następujące funkcje: bezpieczne wyłączanie momentu (STO), bezpieczny stop (SS1, SS2), bezpieczne zatrzymanie pracy (SOS), bezpieczne ograniczenie prędkości (SLS) czy bezpieczne wysterowanie hamulców (SBC). Najpopularniejsza jest pierwsza z funkcji, która coraz częściej występuje jako zintegrowana w urządzeniach automatyki.

Podobnie rzecz ma się ze zintegrowaną diagnostyką, która wpływa na uproszczenie schematu działań w razie nieprawidłowej pracy urządzeń lub w przypadku prowadzenia obserwacji zachowania układów. Najczęściej do prawidłowej diagnostyki należy użyć dedykowanego oprogramowania.

Podczas doboru odpowiedniego dla danego zastosowania urządzenia należy szukać informacji w jego dokumentacji technicznej. Jest to niezwykle istotna wskazówka, ponieważ często okazuje się, że dane zawarte w broszurach reklamowych dotyczą wybranych modeli z danej serii lub są funkcjonalnościami opcjonalnymi.

Podsumowanie

Z analizy krótkiego przeglądu wyników ewolucji zachodzącej w technice napędowej można wnioskować, że nieunikniony wydaje się być dalszy rozwój w tej dziedzinie. Pewnym jest fakt, że każdy kolejny rok będzie skutkował opracowywaniem nowych serii urządzeń napędowych, a symbioza pomiędzy przemysłem i automatyką nadal będzie się rozwijać. Stąd konieczny jest dalszy rozwój działów badawczych, zlokalizowanych u producentów działających w branży automatyki.

źródło: Automatyka 12/2016

Komentarze

blog comments powered by Disqus