Automatyzacja pocztowego centrum dystrybucji

Materiał prasowy (B&R Automatyka Przemysłowa Sp. z o.o.) print

Z danych podawanych przez Pocztę Polskę wynika, że przed świętami Bożego Narodzenia liczba listów segregowanych w pocztowych sortowniach rośnie średnio o 50 proc. w stosunku do pozostałych miesięcy w roku. Dwukrotnie wzrasta liczba paczek, którymi przesyłane są towary zamówione w sklepach internetowych. Większy ruch w placówkach pocztowych i sortowniach rozpoczyna się już w połowie listopada. Odpowiednie elementy systemu automatyzacji umożliwiają zapewnienie odbiorcom terminowości przesyłki i bezpiecznego obrotu pocztowego, czyli gwarantują, że przesyłka nie zostanie zagubiona i będzie dostarczona na czas pod wskazany adres. W artykule przedstawiony został przykład zautomatyzowania sortowni wdrożony przez Pocztę Szwajcarską w obiekcie o powierzchni 21 tys. m², z zastosowaniem systemu automatyzacji

firmy B&R.

Prowadzone przez Pocztę Szwajcarską trzy centra dystrybucyjne od wielu lat wyróżniają się wyjątkową precyzją działania i wydajnością. Nie byłoby to możliwe bez nieustannego podejmowania kroków mających na celu utrzymanie technologii na najwyższym poziomie nowoczesności. Nowa linia, która została opracowana wspólnie z firmą B&R, zwiększyła wydajność do niespotykanego dotąd poziomu.

Menedżer automatyzacji obsługi centrum dystrybucyjnego Andreas Hädinger porównuje linię sortującą do gigantycznej makiety kolejowej. Gdy stoi się w pomieszczeniu sterowni, wzrok pada na labirynt ześlizgów iprzenośników taśmowych. Pod nimi wszelkich rozmiarów paczki mkną z prędkością 2,5 metra na sekundę na paletę sortownika. Stamtąd przenoszone są na podajnik przechylny, a ześlizg kieruje je do miejsca przeznaczenia: kontenera załadowczego właściwego dla ich kodu pocztowego.

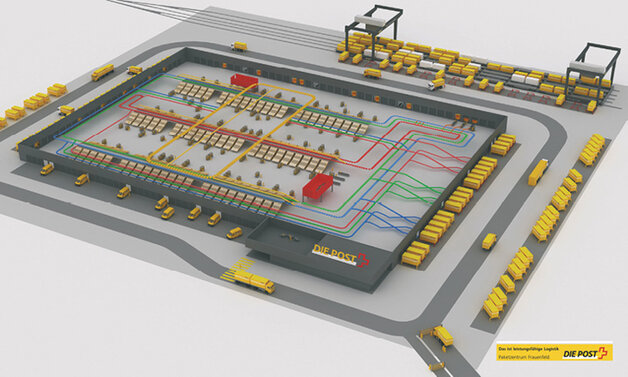

Porównanie pocztowego centrum dystrybucji do makiety kolejki to oczywiście żart. W obiekcie o powierzchni 21 tys. m² 450 pracowników obsługuje 123 stacje dokujące, 26 automatycznych czytników adresów, 272 przenośniki grawitacyjne, cztery tory i dwa żurawie bramowe o udźwigu do 16 ton, sortujące do 26 tys. opakowań na godzinę i ponad 500 tys. w dniach przypadających na okres szczytu.

| Największa i jedna z najnowocześniejszych sortowni w Europie Środkowej i Wschodniej znajduje się w Polsce. Centrum Ekspedycyjno-Rozdzielcze przy ul. Łącznej na warszawskim Ursynowie w najgorętszym okresie, czyli przed Gwiazdką, sortuje i rozdziela dwa miliony listów i około 60 tys. paczek dziennie. Jeden z największych węzłów, w których sortuje i rozdziela się przesyłki obsługuje w szczycie okresu przedświątecznego nawet do 3 mln przesyłek dziennie. Na co dzień jest to około 1,5 mln listów dziennie do odbiorców w kraju i 140 tys. za granicę. |

Ważny krok: przejście na sieć Powerlink

Poczta Szwajcarska prowadzi dwa niemal identyczne centra dystrybucyjne w Härkingen i Daillens. Osiągnięcie tak imponującej wydajności sortowania wymaga stałego nadążania za osiągnięciami najnowocześniejszej technologii. Istotną modernizacją było wprowadzenie w 2012 r. nowych sterowników i przejście na technologię komunikacji Powerlink. – Sterowniki X20 firmy B&R zapewniają nam znaczny wzrost wydajności przetwarzania, a przejście na technologię komunikacji Powerlink znacznie przyspieszyło naszą pracę – podkreśla Andreas Hädinger.

Ethernet Powerlink jest jedynym rozwiązaniem czasu rzeczywistego na bazie przemysłowego Ethernetu z mikrosekundową prędkością i precyzją, które nie wymaga obsługi za pomocą dedykowanych układów ASIC. Do konfiguracji sieci Powerlink nie jest też wymagany specjalny sprzęt – możliwa jest praca na standardowych urządzeniach sieciowych. Ta wyjątkowo szybka sieć jest kluczowa dla wielu branż, w których czas reakcji krótszy niż 0,5 ms jest wymagany nawet w podstawowych operacjach przełączania. Światowy rekord prędkości sieci należy do Ethernet Powerlink i dotyczy synchronizacji 728 osi w czasie cyklu 400 μs. Dzięki zastosowaniu mechanizmu Poll Response protokół jest niezwykle odporny na zakłócenia EMC, a wzrost liczby punktów w sieci nie powoduje obniżenia odporności. Co więcej, Powerlink jest protokołem otwartym, zatem każdy może go stosować bez opłat licencyjnych.

Centrum dystrybucji paczek we Frauenfeld – przenośniki o długości 2,1 tys. m zostały zainstalowane na wlocie i wylocie nowego sześciometrowego przenośnika poprzecznego. Centrum cały czas pracowało na pełnych obrotach

800 napędów – nowa linia i sortownik

Na tym jednak praca nad poprawą wydajności się nie zakończyła. Po przejściu na technologię komunikacji Powerlink zapoczątkowana została faza planowania kolejnej rozbudowy, ponownie opartej na komponentach firmy B&R. Aby poprawić wydajność sortowania, zaplanowano dodanie nowej linii, służącej do zawracania nieprawidłowo posegregowanych paczek do dodatkowej pętli, umożliwiającej ich ponowne posortowanie. Ta rozbudowa zwiększyła godzinową przepustowość z 20 tys. do 25 tys. paczek.

Znaczny wzrost wydajności osiągnięto bez dokonywania zmian konstrukcyjnych w hali, pomimo instalacji 670 nowych przenośników taśmowych o łącznej długości 2,1 tys. m. Dodano również sortownik poprzeczny, aby połączyć systemy nowy i istniejący. Zainstalowano 800 nowych napędów do obsługi linii na wlocie i wylocie sortownika poprzecznego, zamontowanego na 370-tonowej żelaznej konstrukcji, wznoszącej się 6 m nad podłogą hali.

Część dobudowana (kolor żółty) została wzniesiona nad istniejącym systemem i wymagała zainstalowania 800 jednostek nowych napędów. Sterowniki X20 – każdy z niemal 90 napędami – zapewniają czas reakcji rzędu 2,5 ms. Oznacza to, że przed ostatnim napędem jest aż 16 poziomów.

B&R znajduje optymalne rozwiązania

– Wymagania klienta mogą czasami przyprawić o zawrót głowy, niemniej są to wyzwania, które dają najwięcej satysfakcji, gdy już znajdziemy optymalne rozwiązanie – mówi Daniel

Christen, który w B&R odpowiada za rozwój aplikacji, szkolenia i wsparcie. W tym przypadku o zaangażowaniu B&R zdecydował fakt, że wymagania dotyczyły nie tylko napędów, ale również technologii bezpieczeństwa.

Przedstawiciele firmy B&R mieli dwa szczególnie twarde orzechy do zgryzienia. – Potrzebowaliśmy sterowników z dwoma modułami bezpieczeństwa w każdym, które w tamtym czasie nie były jeszcze czymś powszechnym. Wynikało to z faktu, że chcieliśmy przetwarzać aż 170 modułów, a możliwości każdego sterownika bezpieczeństwa są ograniczone do 100 modułów. Dlatego musieliśmy podzielić program i zapewnić dwa sterowniki bezpieczeństwa w urządzeniu nadrzędnym – wyjaśnia Daniel Christen.

Część dobudowana (kolor żółty) została wzniesiona nad istniejącym systemem i wymagała zainstalowania 800 jednostek nowych napędów. Sterowniki X20 – każdy z niemal 90 napędami – zapewniają czas reakcji rzędu 2,5 ms. Oznacza to, że przed ostatnim napędem jest aż 16 poziomów

Bezpieczeństwo wirtualne i oparte na sprzęcie

Innym wyzwaniem było zapewnienie działania architektury z obwodami bezpieczeństwa istniejącego sprzętu z uwagi na fakt, że nowe sterowniki bezpieczeństwa SafeLOGIC firmy B&R oferują szeroki zakres funkcji: bezpieczne I/O, sterowanie ruchem, integracja linii, warianty maszyny i zintegrowana diagnostyka. Aplikacja bezpieczeństwa została zaprogramowana w środowisku Automation Studio firmy B&R. – Tradycyjna technologia bezpieczeństwa z wbudowanym konstrukcyjnie układem reaguje na zdarzenia dotyczące bezpieczeństwa nagłym wyłączeniem maszyny, co często utrudnia pracę pracownikom serwisu. Natomiast technologia bezpieczeństwa B&R umożliwia kontynuowanie produkcji z prędkością zmniejszoną do bezpiecznego poziomu, nawet wtedy, gdy drzwiczki są otwarte lub operator sięga do obszaru chronionego. W większości przypadków można uniknąć zatrzymania maszyny – podkreśla Daniel Christen, wskazując zalety nowego rozwiązania bezpieczeństwa.

Wysoki stopień dostępności systemu

Znając skalę przedsięwzięcia i wysokie wymagania odbiorcy, firma B&R miała świadomość, że będzie musiała zapewnić obecność w centrum dystrybucji w Frauenfeld inżynierów, którzy pospieszą z pomocą w trakcie krytycznych faz. Zostało to bardzo docenione, tym bardziej, że inżynierowie B&R przyjechali z Austrii do Szwajcarii w trakcie weekendu. W poniedziałek rano wszystko działało już bez problemów, a dostępność systemu jest stuprocentowa. – Od czasu przejścia na sieć Powerlink system pozostaje nieprawdopodobnie stabilny – problemy mamy praktycznie tylko podczas zatoru paczek – zaznacza Andreas Hädinger, stojąc w oknie pomieszczenia dyspozytorskiego i obserwując pracę w położonej niżej hali, gdzie ciągły strumień paczek przepływa przez sortownik poprzeczny. – Zastosowanie protokołu openSAFETY w sieci

Powerlink pozwoliło nam również zaoszczędzić kilka kilometrów przewodu – dodaje Daniel Christen.

B&R AUTOMATYKA PRZEMYSŁOWA Sp. z o.o.

ul. S. Małachowskiego 10, 61-129 Poznań

tel. 61 846 05 00

e-mail: office.pl@br-automation.com

www.br-automation.com

source: Automatyka 12/2017