Zastosowanie komponentów OMRON w budowie nowoczesnego perforatora

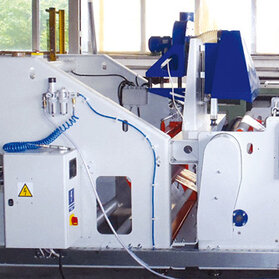

Mikroperforator AEx – BPA/O/Pw/C/N2/1600 jest zautomatyzowaną linią produkcyjną do perforacji taśm foliowych BOPP, Cast PP, LDPE, HDPE i włóknin PES. Perforacja tego typu znalazła zastosowanie w szerokiej gamie opakowań w branżach spożywczej, przemysłowej i farmaceutycznej oraz wszędzie tam, gdzie zachodzi potrzeba wymiany powietrza między opakowanym produktem a środowiskiem zewnętrznym.

Mikroperforacja znajduje zastosowanie m.in. w przemyśle spożywczym, w opakowaniach do pieczywa, warzyw i nabiału. Dzięki perforacji wilgoć może w sposób kontrolowany wychodzić z opakowania, dzięki czemu produkt zachowuje długi termin ważności. W ten sposób zapobiega się również zaparowaniu opakowania, nie pogarszając przejrzystości oferowanego produktu. Podobny efekt uzyskuje się przy pakowaniu świeżo ściętych kwiatów lub kwiatów doniczkowych i w okryciach upraw osłonowych, zapobiegających szybkiemu odparowywaniu wilgoci z podłoża wysiewu.

W produkcji sprzętu rehabilitacyjnego, takiego jak wózki inwalidzkie, zastosowanie materiałów z perforacją umożliwia swobodną wymianę powietrza, co pozwala zapobiec przykremu efektowi „mokrego krzesła”. W wyniku perforacji można uzyskać także efekt wytworzenia jednokierunkowej drogi dla cieczy. Oznacza to, że ciecze w miejscu ich powstawania zostają odprowadzone i zebrane w zbiornikach magazynujących lub odprowadzone na zewnątrz.

Perforacja znalazła szerokie zastosowanie także przy produkcji różnego rodzaju filtrów i wkładów filtrujących, precyzyjnie określających rozmiar przepuszczanych zanieczyszczeń. Zastosowa-

nie perforacji umożliwiło producentom materiałów sypkich, takich jak: cement, kleje mineralne, tynki, ziemia, torf, kora itp., zwiększenie prędkości pakowania dzięki uniknięciu efektu nadciśnienia w opakowaniu.

Działanie maszyny

Technologia wykonania otworów perforacyjnych jest oparta na tzw. gorącej igle, dzięki czemu otwór jest wytapiany, a nie przepychany. Metoda ta, dzięki umocnieniu wytapianych brzegów otworów, pozwala zapobiec rozerwaniu taśmy. Pełna kontrola optyczna procesu perforacji w czasie rzeczywistym pozwala na perfekcyjne wykonanie otworów, z dużą dokładnością, a także na powtarzalność procesu. Tak satysfakcjonujący rezultat mógł zostać osiągnięty jedynie dzięki zastosowaniu nowoczesnej techniki sterowania i odczytu obrazu.

Zastosowane podzespoły

Do produkcji mikroperforatora AEx – BPA/O/Pw/C/N2/1600 zostały wykorzystane najnowocześniejsze rozwiązania techniczne wiodącego producenta w dziedzinie automatyki przemysłowej – firmy Omron. Rozwiązania zaproponowane przez specjalistów z Omron Polska pozwoliły na uzyskanie pełnej kontroli procesu mikroperforacji w zakresie wytapianych otworów, od średnicy 0,4 mm do 1,5 mm, z tolerancją 0,1 mm.

Czujniki FQ

Do automatycznej kontroli procesu perforacji wykorzystano czujnik wizyjny FQ, który umożliwia maksymalną jakość i przejrzystość obrazu. Jego użytkownik może cieszyć się szerokim wyborem zaawansowanych technik akwizycji i przetwarzania sygnału wizyjnego, takich jak:

Rozwiązanie SAP to wstępnie zaprogramowane i przetestowane obiekty wizualizacyjne z wbudowanym kodem komunikacyjnym, zapewniające w terminalu HMI firmy Omron wykorzystanie techniki „przeciągnij i upuść”

- technologia HDR (ang. High Dynamic Range),

- przetwarzanie w pełnym kolorze – obsługa do ponad 16 mln kolorów,

- wbudowany filtr polaryzacyjny i filtr zapobiegania efektowi halacji,

- wbudowane wysokowydajne oświetlenie LED.

Cechy te pozwalają przeprowadzać stabilną inspekcję, nawet dla wysoce połyskliwych, słabo kontrastujących lub niekorzystnych z innych powodów obiektów. Nowa gama czujników wizyjnych FQ wyznacza nową erę w kategoriach prostoty i wydajności. Umożliwia korzystanie z nowoczesnej technologii, bez potrzeby wspomagania się skomplikowanymi instrukcjami, dotyczącymi obsługi i działania podzespołów. Dzięki obsłudze dotykowej, za pośrednictwem intuicyjnej konsoli TouchFinder, można w szybki i prosty sposób uzyskać dostęp do wszystkich funkcji i ustawień.

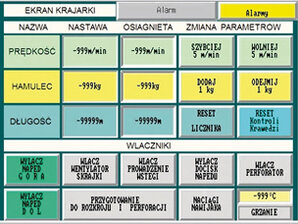

Panele NS

Maszyna została wyposażona w kolorowy dotykowy panel sterujący serii NS o przekątnej 8”. Sterowanie dotykowe, przejrzyste obrazy wysokiej jakości, przetwarzanie obrazu w pełnym spektrum barw (16 mln kolorów) oraz obsługa za pośrednictwem ekranu TouchFinder, to tylko niektóre z zalet modelu NS. Omawiane panele umożliwiają skorzystanie z unikatowego rozwiązania Smart Active Parts (SAP), które pozwala zaoszczędzić czas podczas konfiguracji, uruchamiania i konserwacji maszyny. Rozwiązanie SAP obejmuje wstępnie zaprogramowane i przetestowane obiekty wizualizacyjne z wbudowanym kodem komunikacyjnym, umożliwiające użycie metody „przeciągnij i upuść” w terminalu HMI. Te nowoczesne rozwiązania komunikacji między maszyną a operatorem maszyny pozwalają na zdecydowaną oszczędność czasu operatora oraz zwiększenie wydajności.

Serwonapędy Sigma

W perforatorze AEx – BPA/O/Pw/C/N2/1600 zastosowano serwonapędy typu Sigma, w których nie ma miejsca na jakiekolwiek kompromisy w zakresie jakości, niezawodności oraz wydajności. Zastosowane napędy o mocy od 100 W do 1300 W, o prędkości znamionowej 1500 i 3000 obr./min obsługują automatyczne rozpoznawanie silnika przez serwonapęd. Enkodery o wysokiej rozdzielczości gwarantują bardzo elastyczną i dokładną synchronizację wszystkich osi napędowych urządzenia.

Te energooszczędne rozwiązania cechują się prostotą obsługi i gwarantują długą, bezawaryjną pracę, przy zachowaniu korzystnego rachunku ekonomicznego.

Pozostałe elementy budowy

Korpus maszyny został wykonany z blachy stalowej, z segmentów wypalonych techniką laserową, z dokładnością do 0,1 mm, pozwalającą na zachowanie równoległości wszystkich współpracujących ruchomych elementów maszyny. Zapewnia to bezproblemową pracę maszyny, nawet z trudnymi nośnikami, przeznaczonymi do perforacji. Pneumatyczne blokowanie tulei rolek nawijaków, rolki wsadowej i noży rozcinających to dodatkowe ułatwienie w codziennej eksploatacji, pozwalające na oszczędność czasu. Cichy i wydajny system odprowadzania gazów firmy Venture, powstałych w procesie produkcyjnym, to dodatkowy element zapobiegający niekorzystnemu oddziaływaniu maszyny na jej operatorów.

Wszystkie zastosowane rozwiązania techniczne prowadzą do minimalnego udziału człowieka w procesie perforacji i rozkroju. Nad prawidłowym przebiegiem procesu produkcyjnego czuwa układ optyczny, w powiązaniu z zaawansowanym sterownikiem, dobierającym parametry pracy wszystkich podzespołów odpowiedzialnych za perforację i rozkrój. Do zadań obsługującego maszynę pozostawiono wybór średnicy otworu z biblioteki otworów i rozpoczęcie pracy w trybie automatycznym. Optyczny układ kontroli gwarantuje wykonanie perforacji zgodnej z wybraną opcją. Segmentowa budowa wałka perforującego pozwala na dowolność konfiguracji stref perforacji, w zależności od specyficznego zastosowania materiału poddanego obróbce. Dotyczy to przede wszystkim ściśle określonych warunków, obejmujących ilość wymienianego lub odprowadzanego powietrza z opakowania.

Pozostałe cechy

Sposób wymiany lub zmiany układu perforacji został pozbawiony żmudnych i czasochłonnych operacji uwolnienia wałka od łożyskowania i układu napędowego, przez mocowanie rdzenia wałka perforującego tylko z jednej strony. Blokada drugiej strony umożliwia szybką zmianę konfiguracji pierścieni i odbywa się przez ramię pneumatyczne, zamykane z pulpitu operatora. Takie rozwiązanie metody mocowania wału perforacyjnego pozwala na zaoszczędzenie czasu samej zmiany, a co za tym idzie – wydłużenia czasu perforacji. Małe zapotrzebowanie energetyczne, około 17 kW, dla maszyny perforującej z dwoma nawijakami, z możliwością rozkroju na dowolne użytki, jednoznacznie udowadnia swoją wyższość na rozwiązaniami konkurencji nie tylko w Europie.

Wszystkie elementy użyte w maszynie podlegają recyklingowi.

OMRON Electronics Sp. z o.o.

ul. Cybernetyki 7A

02-677 Warszawa

tel. 22 458 66 66\

fax 22 458 66 60

http://industrial.omron.pl

source: PAR 11/2014