Automat montażowy łożysk kulkowych

KarT od wielu lat zapewnia kompleksowe rozwiązania dla przemysłu. Specjalizuje się w budowie prototypów maszyn i urządzeń. Projektuje, wykonuje, uruchamia i wdraża u Klienta m.in. automaty montażowe, testery, kompletne linie produkcyjne (przemysł spożywczy, tytoniowy, medyczny). Projektuje i wykonuje sterowanie i automatykę. Dział konstrukcyjny, technologiczny oraz dział badań i rozwoju zapewnia klientom wsparcie na każdym etapie realizacji ich projektów.

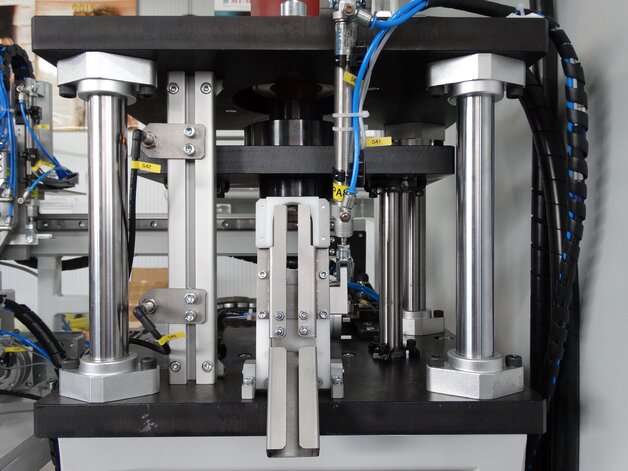

Jedną z ostatnich realizacji KarT sp. z o.o. jest automat montażowy łożysk kulkowych. Służy on do złożenia pierścienia zewnętrznego, pierścienia wewnętrznego, bieżni i kulki w jedną całość, a następnie zagniecenie pierścienia zewnętrznego i utworzenie kompletnego łożyska. Został zaprojektowany w taki sposób, aby wyprodukować jak najwięcej łożysk w jak najkrótszym czasie przy minimalnej ingerencji człowieka.

Praca automatu jest sterowana przez sterownik PLC CP1L-EM30D T1D. Przy złożeniu łożyska pracują 22 siłowniki pneumatyczne zasilane z instalacji pneumatycznej o ciśnieniu 6 bar. Na panelu HMI NB7W-TW01B wyświetlana jest pozycja każdego siłownika. Mamy również możliwość ręcznego sterowania automatem. Dane z panelu mogą zostać zapisane na zewnętrznej pamięci USB. W oprogramowaniu został przewidziany tryb serwisowy zabezpieczony przełącznikiem załączanym kluczem oraz hasłem, co zabezpiecza przed zmianami ustawień maszyny przez osoby nieupoważnione do jej serwisowania.

Poszczególne komponenty przenoszone są przez operatora do zasobników. Pierścienie i bieżnia trafiają do trzech podajników wibracyjnych, natomiast kulki do pojemnika dozującego. Wszystkie komponenty są transportowane do modułu głównego, w którym następuje ich prawidłowe ułożenie. Pierwszy do złożenia trafia pierścień wewnętrzny. Kierowany jest bezpośrednio do modułu głównego. Bieżnia z wibropodajnika trafia najpierw do wyrzutnika, który poprzez przepychacz oddziela kolejne pierścienie i podaje do chwytaka. Chwytak przenosi bieżnię do modułu głównego i zakłada na ruchomy trzpień montażowy.

Kolejną operacją jest wprowadzenie pomiędzy pierścień wewnętrzny i bieżnię odmierzonej ilości kulek. Odpowiada za to dozownik połączony z zasobnikiem i wypychacz kulek, znajdujące się w module głównym. Czujnik światłowodowy do precyzyjnego wykrywania E32-C31 wykrywa obecność kulek w podajniku. Następnie sygnał jest przekazywany do sterownika po przez wzmacniacz E3XHD41.

Jednocześnie poprzez wyrzutnik, przepychacz i moduł przekładania z chwytakiem podawany jest pierścień zewnętrzny. Wszystkie złożone w module głównym elementy przekazywane są dalej do chwytaka manipulatora, który dostarcza je do modułu zagniatania. W module zagniatania poprzez moduł przekładania wyposażony w chwytak złożone łożysko odkładane jest na matrycy. Zagniatanie jest wykonywane przy pomocy siłownika hydraulicznego zasilanego agregatem i wyposażonego w stempel formujący. Po cofnięciu stempla wyrzutnik przenosi łożysko do pojemnika. Pojemnik po zapełnieniu opróżniany jest przez operatora. Automat w ciągu zmiany jest w stanie wyprodukować około dwa tysiące łożysk.

Elementy wykonawcze (wszystkie powyższe) znajdują się na płycie aluminiowej. Całość jest zabudowana ramą stalową z rozdzielnią elektryczną (z tyłu urządzenia) oraz agregatem hydraulicznym (pod blatem). Z obu stron części roboczej maszyny znajdują się podwójne, ryglowane osłony rozwierne. Dolna część jest zabudowana blaszanymi osłonami stałymi. Przeznaczeniem automatu nie jest jedynie składanie łożysk. Można go przystosować również do składania innego rodzaju produktów, np. wieszaków do rolet.

Maszynę wyposażono w kilka różnych systemów zabezpieczających mających zapewnić jej nieprzerwaną i bezawaryjną pracę. Systemy te zaprojektowano oraz zbudowano zgodnie z normą PN-EN ISO 13849-1:2008 i dyrektywą maszynową. W razie nieprzewidzianego zachowania maszyny operator ma możliwość wciśnięcia grzyba bezpieczeństwa zamontowanego przy panelu operatorskim, co spowoduje jej natychmiastowe zatrzymanie i wyłączenie. W celu dosypania brakujących elementów do podajników wibracyjnych, bądź opróżnienia pojemnika z gotowymi łożyskami należy zatrzymać działanie maszyny. W przeciwnym wypadku nie będzie możliwe otwarcie osłon, do których został zamontowany magnetyczny czujnik bezpieczeństwa F3S-TGR-NLPC-21-05 wraz z wyłącznikiem bezpieczeństwa z blokadą drzwi D4SL-N4CFA-N. Elementy te umożliwiają współpracę ze sterownikiem bezpieczeństwa G9SA-301 ACDC24. Maszyna swój aktualny stan pracy sygnalizuje na wieży sygnalizacyjnej LME 302 FB-C-RAG TFB315 oferowanej (wraz z wyżej wymienionymi komponentami) przez firmę Omron.

http://kart.com.pl/

https://industrial.omron.pl/

source: Omron