Od starego zakładu do inteligentnej fabryki

Inge Hübner (B&R Automatyka Przemysłowa Sp. z o.o.) print

Firma Nestlé zaplanowała optymalizację kosztów i nakładów pracy zgodnie z wymogami koncepcji Przemysłu 4.0 w należącym do niej zakładzie w Osthofen w Niemczech. W tym celu wdrożyła pilotażowy projekt oparty na dostarczonym przez B&R rozwiązaniu Orange Box. Spełnia ono wymagania związane z transformacją i pomaga starym zakładom zrobić ogromny krok naprzód na drodze ku efektywności inteligentnych fabryk.

W ramach działalności firmy Nestlé co roku powstaje nowy zakład. Jednym z nich jest fabryka w Schwerin w Niemczech, gdzie produkcja ruszyła w 2014 r. Obecnie wytwarza się tam setki milionów kapsułek kawy rocznie. Zakład bazuje na najnowszej technologii, dzięki czemu wytwarzany produkt spełnia najwyższe standardy jakości. – Dzisiejsze, budowane od podstaw zakłady wyposażone są w urządzenia o wysoce zaawansowanej technologii, jednak nie osiągnęły jeszcze poziomu standaryzacji przewidzianego w koncepcji Przemysłu 4.0 – zauważa Ralf Hagen, menedżer techniczny ds. systemów produkcyjnych Nestlé.

Łatwość przyłączania cechą inteligentnych fabryk

Poza budowanymi co roku nowymi i wydajnymi zakładami do firmy Nestlé należy też 430 starszych fabryk, które wymagają zmian. – Te zakłady również powinny osiągnąć konkurencyjny poziom wydajności, a to oznacza ich optymalizację zgodnie z wymaganiami koncepcji Przemysłu 4.0. Niektóre z maszyn w tych zakładach zostały wprowadzone do eksploatacji 50 lat temu. W tamtych czasach infrastruktura sieciowa była czymś zupełnie innym niż to, co wyobrażamy sobie myśląc o inteligentnych fabrykach. W nowym zakładzie mamy do czynienia z jednolitym systemem komunikacji, który w czasie rzeczywistym przesyła dane do systemu planowania zasobów przedsiębiorstwa – wyjaśnia Ralf Hagen. Opisując obecną sytuację w istniejących zakładach, przedstawiciel Nestlé dodaje: – W wielu przypadkach nadal pobieramy dane z maszyn ręcznie. Są tam wszelkie rodzaje interfejsów komunikacyjnych, a nie wszystkie z nich są zaprojektowane tak, aby zaspokajać nasze aktualne wymagania. Czasami dane, których potrzebujemy do zadań takich jak monitorowanie stanu maszyn, już tam są – po prostu nie korzystamy z nich.

Poprawa wskaźników OEE i inne wyzwania

Firma Nestlé zwróciła się ze swoim problemem do kilku dostawców automatyki, również do firmy B&R. Karl-Heinz Mayer, kierujący biurem technicznym B&R w Bad Homburg w Niemczech, znalazł wiele możliwości zastosowania inteligentnej automatyki w celu stworzenia warunków do optymalnego wykorzystania istniejących zasobów. Jego zdaniem najlepszym miernikiem, jakim można się posłużyć, gdy chodzi o zmniejszanie kosztów produkcji, jest ogólna efektywność wyposażenia (ang. Overall Equipment Effectiveness, OEE). – Poprawa wskaźnika OEE może obniżyć koszty produkcji o 10–20 proc. – zapewnia Karl-Heinz Mayer.

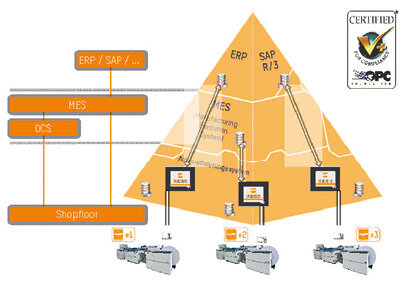

Kierownictwo Nestlé dostrzegło potrzebę zmian. – Aby poprawić nasze wskaźniki OEE, musimy znacznie zmniejszyć częstotliwość nieplanowanych przestojów. Musimy mieć dostęp w czasie rzeczywistym do cyfrowych danych produkcyjnych ze wszystkich naszych linii. Dotyczy to nie tylko nowszych, w pełni zintegrowanych systemów, ale także starszych, mniej zautomatyzowanych linii. Ważne jest również posiadanie bezpośredniego lub pośredniego połączenia z systemem planowania zasobów przedsiębiorstwa – ERP. Ponadto rozwiązanie musi odpowiadać standardom bezpieczeństwa firmy Nestlé – mówi Ralf Hagen.

Zarząd firmy szukał czegoś, co przypomina zasadę korzystania z urządzeń dotykowych firmy Apple: zobacz – dotknij – pracuj i co jednocześnie mogłoby służyć jako skuteczne rozwiązanie przejściowe na okres od trzech do pięciu lat, dopóki nie znajdzie się optymalne rozwiązanie oparte na chmurze. Inne wyzwania wynikają z faktu, że poszczególne zakłady korzystają z różnych generacji systemów sterowania różnych producentów, a ponadto różnią się poziomem wiedzy specjalistycznej na temat automatyzacji.

Rozwiązanie: Orange Box

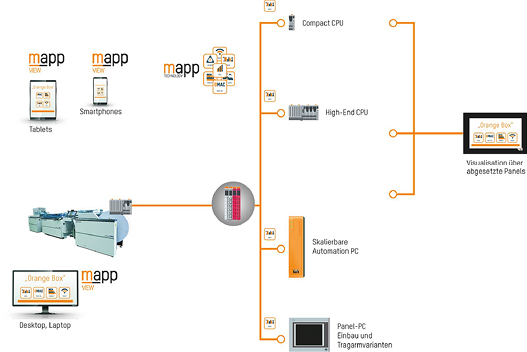

Firma B&R po uwzględnieniu wymagań Nestlé zaproponowała rozwiązanie Orange Box, obejmujące sprzęt działający na zasadzie Scalability+ i oprogramowanie bazujące na technologii mapp. – Orange Box stanowi optymalne połączenie naszego modułowego sprzętu i oprogramowania, dostosowane ściśle do wymagań klienta. Układ sterowania, HMI i technologia mapp zostały połączone, aby stworzyć doskonałą platformę dla produkcji odpowiadającej wymogom koncepcji Przemysłu 4.0. Klienci mogą wybrać jedną z dwóch opcji łączenia swoich maszyn i urządzeń – korzystać z modułów I/O z kontrolerami innych firm lub odbierać dane bezpośrednio z zastosowaniem protokołu ISO na TCP lub TCP/IP – podkreśla Karl-Hein Mayer.

Dzięki technologii mapp specjaliści z B&R mogli ściśle dostosować się do wymagań klienta. – Technologia mapp umożliwia korzystanie z wielu standardowych funkcji od razu po zamontowaniu urządzenia. Obliczanie wskaźnika OEE, zarządzanie użytkownikami, PackML, akwizycja danych – wszystkie te funkcje są dostępne jako gotowe komponenty mapp, które można zainstalować równie łatwo, jak aplikację na smartfonie – mówi Karl-Heinz Mayer. Istnieje kilka zasadniczych różnic pomiędzy koncepcją mapp a konwencjonalnym podejściem opartym na blokach funkcyjnych. – Komponenty mapp są interaktywne – mogą być połączone ze sobą i wymieniać dane automatycznie – wyjaśnia przedstawiciel B&R, jako przykład podając sposób, w jaki komponent mapp Energy ocenia dane dotyczące zużycia energii, które uzyskuje od innych komponentów mapp.

Czym jest Scalability+?

Rozwiązania B&R są oparte na precyzyjnym wyborze jednorodnych produktów, które obejmują wszystkie dziedziny automatyki. Niezależnie od tego, czy mowa o pojedynczej maszynie, zintegrowanej linii produkcyjnej czy całej fabryce – rozwiązania są wdrażane za pomocą tego samego uniwersalnego narzędzia oprogramowania, jakim jest Automation Studio. Łącząc w spójną całość zintegrowaną automatykę, pakiety oprogramowania i technologię maszyny, firma B&R otwiera nową epokę w dziedzinie automatyzacji maszyn.

Komponenty mapp są włączane bez problemu w środowisko programistyczne B&R Automation Studio. Można je łatwo konfigurować, a przy tym zwalniają inżyniera z konieczności programowania każdego szczegółu. Innym ważnym elementem technologii mapp jest rozwiązanie w zakresie interfejsu mapp View. – Inżynierowie-automatycy mają wszystkie narzędzia potrzebne do tworzenia potężnych i intuicyjnie prostych w obsłudze interfejsów HMI. Nie muszą korzystać bezpośrednio z technologii HTML5, CSS czy JavaScript – zaznacza Karl-Heinz Mayer. Oparty całkowicie na standardach sieciowych interfejs HMI firmy B&R zapewnia optymalny podgląd dowolnego urządzenia.

Do aplikacji HMI można również łatwo przyłączać za pomocą standardu OPC UA urządzenia sterujące innych producentów. – Proponując obsługę z asystą menu i konfigurację zamiast programowania, zdołaliśmy spełnić jeden z głównych wymogów Nestlé: przeprowadzenie instalacji przez pracowników niebędących specjalistami. Zapewniliśmy im również możliwość centralnego zarządzania ich oprogramowaniem – przeprowadzania instalacji, sporządzania kopii zapasowych i aktualizacji przez sieć lub za pomocą złącza USB – podkreśla Karl-Heinz Mayer. Komunikacja może odbywać się różnymi kanałami, np. sieciami LAN lub WLAN. W zakresie protokołów rozwiązanie opiera się na standardach typu OPC UA i ISO na TCP.

Zakład pilotażowy w Osthofen

Pierwsza pilotażowa aplikacja Orange Box jest wdrażana w zakładzie Nestlé w Osthofen w Niemczech. Trzystu pracowników zakładu wytwarza suplementy diety w płynie, oferowane przez Nestlé Health Science osobom o specjalnych potrzebach żywieniowych. – Dzięki pełnej skalowalności oprogramowania i sprzętu Orange Box może zgodnie współdziałać z każdą maszyną i linią produkcyjną w naszym zakładzie. Stosowanie otwartych standardów umożliwia elastyczne przyłączanie systemów sterowania procesami: zarówno systemu sterowania procesami APROL firmy B&R, jak i rozwiązań innych firm, a także systemów MES w rodzaju systemu Wonderware stosowanego w naszym zakładzie – twierdzi Ralf Hagen. Co ważne, instalacja Orange Box nie wymaga żadnych modyfikacji oprogramowania w istniejących maszynach. – System jest na tyle przystępny, że nie wymaga wzywania eksperta. W trakcie każdej operacji użytkownik prowadzony jest przez intuicyjnie proste menu – dodaje przedstawiciel Nestlé. Dane z urządzenia mogą być gromadzone lokalnie w formie cyfrowej, a zabezpieczenia można zaimplementować jako rozwiązanie autonomiczne lub za pośrednictwem protokołów dostarczanych przez standardowe systemy informatyczne. – Przy stosunkowo małych nakładach Orange Box zapewnia nam natychmiastowy wgląd w dane i umożliwia wprowadzanie ukierunkowanych usprawnień – bardzo skutecznych i opartych na dobrym rozeznaniu sytuacji. Jest również w wyjątkowym stopniu modułowy, dzięki czemu możemy łatwo, w dowolnym momencie, dostosować go lub rozbudować. To wszystko, czego szukaliśmy – podsumowuje Ralf Hagen.

B&R AUTOMATYKA PRZEMYSŁOWA Sp. z o.o.

ul. Małachowskiego 10, 61-129 Poznań

tel. 61 846 05 00

e-mail: office.pl@br-automation.com

www.br-automation.com

source: Automatyka 10/2017