Wszechstronność w branży browarniczej. Skuteczna kontrola jakości dzięki czujnikom wizyjnym

Materiał prasowy (Balluff Sp. z o.o.) print

Praktycznie w każdej branży producenci potrzebują uniwersalnych czujników, których wszechstronność umożliwiłaby łatwą i efektywną realizację zróżnicowanych zadań kontrolnych. Czujniki wizyjne BVS-E firmy Balluff, wyposażone w zintegrowane oświetlenie oraz trzy wyjścia cyfrowe, wychodzą naprzeciw takim wymaganiom. Mogą one nie tylko weryfikować wiele cech charakterystycznych w trakcie jednej inspekcji, ale także jednocześnie wykonywać różne zadania, takie jak odczytywanie kodów, zliczanie krawędzi, porównywanie kontrastu, wzorców lub położenia. Ich wszechstronność przekonała decydentów ds. technicznych w browarze Warsteiner. W tym przedsiębiorstwie korzystano z czujników po procesie napełniania w ramach kompleksowej kontroli jakości, obejmującej weryfikację obecności etykiet na beczkach, poprawności tekstu na etykietach butelek oraz jakości opakowań sześciopaków.

Grupa Warsteiner zatrudnia 2300 pracowników. W 2012 r. osiągnięto wolumen sprzedaży 4,56 mln hektolitrów i dochód rzędu 530 mln euro, dzięki czemu firma stała się jednym z czołowych prywatnych browarów w Niemczech. Zarządzane rodzinnie przedsiębiorstwo składa się obecnie ze 120 spółek zlokalizowanych na całym świecie, a liczba ta obejmuje także kilka znanych marek, takich jak Herforder i Paderborner.

Głównym podmiotem grupy jest firma Warsteiner Brauerei Haus Cramer, założona w 1753 r. w miejscowości Warstein w pobliżu Soest, produkująca piwo Warsteiner Premium Verum. Zakład zajmuje imponujący obszar, odpowiadający powierzchni około 66 boisk do piłki nożnej. W tym miejscu każdego dnia organizuje się wysyłkę towarów do klientów. Realizacja zamówień wymaga użycia 4000 palet, które po załadunku transportuje się 200 ciężarówkami.

Sprawdzanie oznaczeń w szybkim procesie produkcyjnym

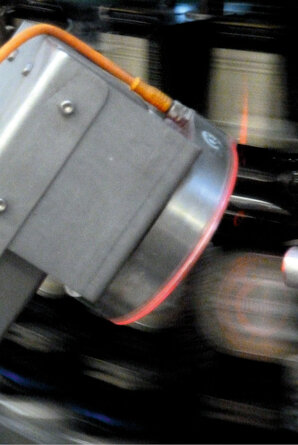

W linii napełniającej do butelek o pojemności 0,5 l stosuje się szybki laser do wypalania daty przydatności, godziny w danym dniu i kodu maszyny na etykietach przymocowanych do tylnej strony butelek. Czujnik wizyjny służy do kontrolowania tych oznaczeń na każdej butelce. Ta inspekcja jest realizowana za pomocą tzw. funkcji zliczania krawędzi. W razie braku daty przydatności produkt nie może być przekazany do sprzedaży. Kamerę wyzwala czujnik fotoelektryczny. Wykrywa on pręty elementów centrujących, które prowadzą butelki przez system.

– Butelki przemieszczają się bardzo szybko. W ciągu godziny przez system przechodzi nawet 55 000 butelek. Z tego wynika, że czujnik ma 25 ms na sprawdzenie butelki przy prędkości 16 butelek na sekundę – mówi Andreas Zydek, który jako konsultant zarządzający firmy BHV Automation doradzał producentowi napojów w zakresie projektowania systemu. – Czujnik wizyjny BVS bez problemu radzi sobie z tym zadaniem. Zastosowaliśmy w tej aplikacji dodatkowy oświetlacz pierścieniowy w kompaktowej obudowie serii VA z soczewkami Fresnela. Dzięki temu moc zintegrowanego oświetlenia jest intensywniejsza i bardziej skoncentrowana – wyjaśnia.

W razie błędu, tzn. jeśli wystąpi brak oznaczenia na etykiecie, czujnik generuje sygnał błędu. Zostaje on przekazany przez sterownik do rejestru przesuwnego. Gdy wadliwa butelka dotrze do popychacza, zostanie oddzielona od pozostałych butelek poprzez zmianę kierunku i odrzucenie.

Aby spełnić specjalne wymagania browaru, czujnik i oświetlenie zostały dodatkowo zintegrowane w szczelnym korpusie instalacji V2A ze szklanym panelem, który ułatwia czyszczenie systemu przy użyciu dużej ilości wody i detergentów.

Łatwa konfiguracja

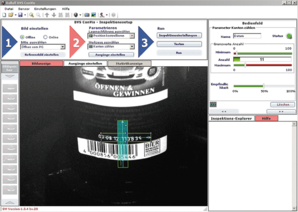

Konfiguracja czujnika nie wymaga żadnej wiedzy z zakresu programowania ani skomplikowanego szkolenia. Wytrzymały, zaawansowany technicznie czujnik jest łatwy w obsłudze dzięki dołączonemu oprogramowaniu ConVIS o intuicyjnym interfejsie użytkownika.

– Po podłączeniu czujnika do laptopa z systemem Windows przez zintegrowane złącze Ethernet zobaczyć można bieżący obraz obszaru detekcji na monitorze – wyjaśnia Rainer Ifland, lider zespołu inżynierii elektrycznej w dziale konserwacji browaru Warsteiner. – Musimy tylko wybrać potrzebne narzędzia i sekcje obrazu. Po wykonaniu tych prostych czynności czujnik jest gotowy do pracy – dodaje.

Określenie prawidłowych wartości progowych dla każdego narzędzia jest łatwe: czerwone i zielone wskaźniki sygnalizują prawidłowe ustawienie jeszcze przed przełączeniem do trybu roboczego. Od tego momentu czujniki będą pracować w pełni autonomicznie – jako niezależne urządzenia. Szczególnie przydatną właściwością jest możliwość zapisania przez użytkownika bezpośrednio w czujniku do 20 konfiguracji.

Dotyczy to także drugiego modelu czujnika, BVS-E Ident, który został specjalnie zaprojektowany do odczytywania i detekcji kodów 1D (kody kreskowe) lub 2D (kody DataMatrix). Ten czujnik można stosować na potrzeby detekcji standardowych kodów, a także jako niezawodne narzędzie do weryfikacji tekstów i sekwencji numerów.

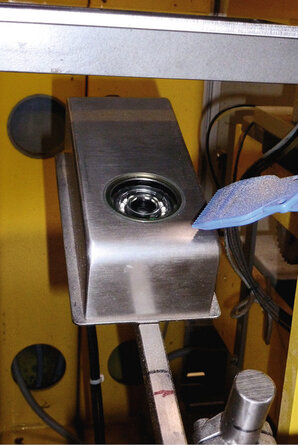

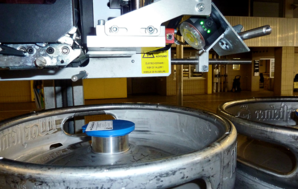

Monitorowanie obecności za pomocą kodu DataMatrix

To rozwiązanie jest stosowane w browarze Warsteiner w systemach etykietowania 30- i 50-litrowych beczek wielokrotnego użytku ze stali nierdzewnej. W trakcie kompleksowej inspekcji następuje kontrola obecności etykiety na korku zamykającym w górnej części beczki. Etykieta zawiera informacje w formie zwykłego tekstu na temat typu piwa, daty napełnienia i daty przydatności, a także dodatkowo może zawierać uzupełniające dane, takie jak numer serii i jej wielkość.

Warto mieć na uwadze, że to nie tekst jest odczytywany, a raczej dodatkowy kod 2D wydrukowany na etykiecie. Dzięki temu możliwe jest uzyskanie szybkiego i dokładnego procesu detekcji. Jest to bardzo ważne, ponieważ linia napełnia 1000 beczek w ciągu godziny w dwuzmianowym systemie pracy. Jeśli dane z odczytanego kodu są potrzebne na dalszym etapie produkcji (nie dotyczy to przedstawionego procesu), można je przesłać za pomocą złącza RS-232 lub Ethernet.

Proces detekcji w linii etykietującej można wyjaśnić w prosty sposób: przenośnik taśmowy transportuje beczki w ten sposób, aby były umieszczone na środku taśmy. Dlatego zabezpieczające korki na uszczelniającym zamknięciu beczki znajdują się zawsze w tej samej pozycji pod drukarką. Gdy czujnik wykryje obecność beczki, podajnik drukujący etykiety w odpowiednim czasie drukuje nową etykietę, która następnie jest mocowana do korka zabezpieczającego na beczce przez moduł pneumatyczny. Czujnik wizyjny zamontowany na ramie drukującej automatycznie dokonuje aktualizacji, jeśli wystąpi zmiana typu. Gdy moduł pneumatyczny powróci do położenia początkowego, następuje emisja sygnału. W odpowiedzi czujnik najpierw sygnalizuje swoją gotowość do pracy za pomocą sygnału „OK”, zapewniając w ten sposób efektywność kontroli linii produkcyjnej. Jeśli stwierdzono obecność etykiety, czujnik potwierdza ten fakt za pomocą drugiego sygnału „OK” na drugim wyjściu cyfrowym po odczytaniu kodu DataMatrix. Beczki bez etykiet są bezzwłocznie odrzucane. Po inspekcji wizualnej są ponownie dostarczane do linii etykietującej.

Rozważane alternatywy

– Oczywiście, braliśmy pod uwagę inny proces, np. korzystający z kodów kreskowych – mówi Andreas Zydek z firmy BHV, omawiając proces poszukiwania optymalnego rozwiązania. – Ale wysoką jakość odczytu w tym środowisku można uzyskać tylko dzięki stosowaniu kodu DataMatrix w połączeniu z procesem przetwarzania obrazu. Jeśli kod kreskowy zostanie uszkodzony, zabrudzony lub zawilgocony, często jego odczytanie jest utrudnione lub nawet niemożliwe. Natomiast w przypadku korzystania z kodów DataMatrix po uszkodzeniu 25 proc. lub nawet większej części informacji prawidłowe odczytanie danych jest nadal możliwe.

Tę kwestię należy uzupełnić o fakt, że pozycja etykiety na korku zabezpieczającym może się nieznacznie zmieniać, tzn. informacja musi być możliwa do odczytania niezależnie od położenia. Dla czujnika wizyjnego firmy Balluff z funkcją detekcji w zakresie 360° to zadanie nie jest żadnym wyzwaniem. W oparciu o swoje doświadczenia Andreas Zydek twierdzi, że czytniki laserowe z obrotową głowicą odczytującą lub drogie czytniki laserowe krzyżowe nie są rozsądną alternatywą dla określonych warunków roboczych. – Za ich pomocą nie uzyskalibyśmy wymaganej szybkości odczytu – konkluduje.

Łatwa kontrola opakowań

Nie mniej inteligentne rozwiązanie znaleziono również do trzeciego zadania realizowanego w procesie produkcji w browarze Warsteiner: po napełnieniu zestawy sześciu butelek są grupowane w celu uformowania sześciopaku. Opatentowane opakowanie kartonowe nie wymaga użycia kleju i bazuje na specjalnym mechanizmie popychająco-ciągnącym, w którym karton jest automatycznie umieszczany wokół butelek z góry i od dołu. Trzy zakładki kartonowe są blokowane wzajemnie w taki sposób, że butelki można bezpiecznie transportować po podniesieniu.

Także tutaj browar Warsteiner zastosował czujniki wizyjne firmy Balluff w celu skontrolowania prawidłowości zamocowania blokad kartonowych w dolnej części opakowania. Zakładki o półksiężycowym kształcie zadrukowano czarnym kolorem, dzięki czemu zapewniają dobry kontrast w odniesieniu do pozostałej części opakowania. Ich szerokość jest kontrolowana w trzech pozycjach. Nawet jeśli tylko jedna zakładka blokująca jest wadliwa, następuje odrzucenie sześciopaku. Czujnik jest aktywowany przez krawędzie sześciopaku natychmiast po ich wykryciu przez czujniki światłowodowe.

BALLUFF Sp. z o.o.

ul. Muchoborska 16, 54-424 Wrocław

tel. 71 338 49 29, fax 71 338 49 30

e-mail: balluff@balluff.pl

www.balluff.pl

www.warsteiner.de

www.bhv-automation.de

source: Automatyka 4/2015

Keywords

balluff, branża browarnicza, Czujniki wizyjne, kontrola jakości