Jak skopiować fabrykę, czyli cyfrowy bliźniak 4.0 w białej księdze od ASTOR

Czwarta Rewolucja Przemysłowa nie tylko dała technologiczne narzędzia, wręcz zintensyfikowała rozwój wielu wcześniej znanych technologii. Tak jest także w przypadku cyfrowego bliźniaka, który stał się „głównym bohaterem” kolejnej publikacji ASTOR w nurcie Przemysłu 4.0 – „Cyfrowy bliźniak 4.0. Jak budować cyfrowe bazy wiedzy w przemyśle”.

ASTOR prezentuje kolejną publikację, tzw. whitepaper, związaną z rewolucją przemysłową 4.0. Tym razem na tapet wzięta została jedna z technologii z koła technologii przemysłu 4.0: cyfrowy bliźniak w kontekście procesów ciągłych, dyskretnych i intralogistycznych, w produkcji wsadowej i hybrydowej oraz cyfrowych kopii robotów.

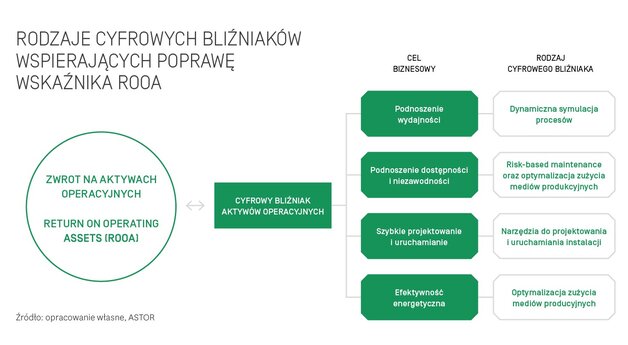

Cyfrowy bliźniak (digital twin), definiowany jest jako wirtualna reprezentacja realnego obiektu. To koncept, który powstał z początkiem XXI wieku. Ogłoszony w 2002 roku i zaprezentowany jako uzupełnienie systemów do zarządzania cyklem życia produktu tzw. PML pomaga w podejmowaniu optymalnych decyzji biznesowych w takich obszarach jak utrzymanie ruchu, rozbudowa linii produkcyjnych, serwis czy sterowanie realnymi obiektami. Jak przewiduje McKinsey & Company, do 2025 roku rynek cyfrowych bliźniaków osiągnie rekordową wartość 7 miliardów euro, co automatycznie przekłada się na wzrost przychodów firm produkcyjnych, nawet o 10%. Aby tak się stało, potrzebna jest wiedza o samej technologii cyfrowego bliźniaka, a bardziej o tym, jak go stosować, by poprawić kluczowe wskaźniki w firmie produkcyjnej.

– Obecnie rynek jest niezwykle dynamiczny i często chaotyczny. Wśród wielu zmiennych, które wpływają na jego funkcjonowanie, ciężko jest wyciągać wnioski i podejmować właściwe decyzje bez wsparcia technologii. Stąd rola cyfrowego bliźniaka, szczególnie w przemyśle będzie stale wzrastać – uzasadnia Piotr Wilk, lider ds. przemysłu 4.0 w ASTOR, współautor raportu i dodaje – dzięki postępowi technologicznemu mamy coraz szersze możliwości, co przekłada się na coraz większe korzyści wynikające z jego wykorzystania. Jeśli zastosowanie tej innowacji ma uzasadnienie biznesowe, na pewno warto ją poważnie rozważyć.

Mamy tutaj dwie możliwości. Zastosowanie koncepcji cyfrowych bliźniaków na etapie testowania nowych rozwiązań przed wprowadzeniem ich w życie bez ponoszenia dodatkowych kosztów. Polega to na stworzeniu cyfrowych kopii poszczególnych maszyn, systemów, całych linii produkcyjnych. Druga z możliwości to optymalizacja systemów i procesów już działających na ich cyfrowych kopiach.

Dobierając partnerów do publikacji, ASTOR miał na uwadze kilka aspektów, od wiedzy na temat technologii, przez kompetencje potrzebne do tworzenia cyfrowych modeli i umiejętność ich wdrożenia, aż po znajomość światowych trendów i predykcji.

– Z doborem autorów do tej publikacji nie mieliśmy najmniejszego problemu – mówi Małgorzata Życzkowska, asystentka ds. Przemysłu 4.0 w ASTOR, kierowniczka projektu publikacji. – Współpracujemy bowiem z firmami, które od jakiegoś czasu zajmują się tym innowacyjnym zagadnieniem. Zaprosiliśmy firmę Control-Service, Złotego Partnera ASTOR, która na swoim koncie ma już kilka skutecznych wdrożeń technologii cyfrowego bliźniaka, szczególnie w branżach, gdzie działa produkcja wsadowa. Z kolei FlexSim Intermarium to firma, która cyfrowymi modelami symulacyjnymi usprawnia procesy intralogistyczne w fabrykach. Mamy również rozdział poświęcony cyfrowym bliźniakom procesów zrobotyzowanych, o których pisze Kamil Majcher, zastępca kierownika działu technicznego ASTOR. Podsumowaniem tych praktycznych przykładów są kierunki i najnowsze trendy rozwoju technologii cyfrowego bliźniaka na świecie okiem – Sławomira Tadeji - asystenta badawczego z University od Cambridge. Rozwój cyfrowego bliźniaka nie kończy się przecież w tej publikacji – z dnia na dzień rozwija się on i może usprawniać coraz więcej procesów – podsumowuje Małgorzata Życzkowska.

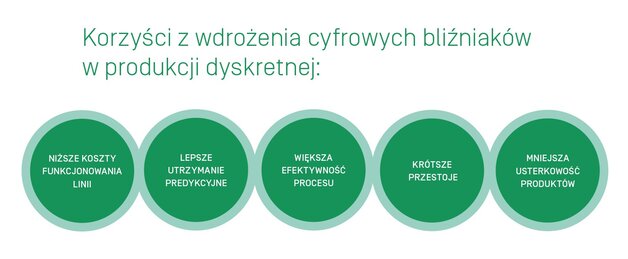

Raport to odpowiedź na najczęściej zadawane pytania w zakresie coraz bardziej złożonych procesów produkcyjnych i logistycznych. To także spojrzenie jak osiągać korzyści biznesowe, takie jak redukcja kosztów, zwiększenie przychodów w procesach ciągłych, dyskretnych, zrobotyzowanych, szczególnie w produkcji dyskretnej i wsadowej. A także w całym łańcuchu dostaw. W przemyśle przyszłości chodzi o coś więcej.

Rosnąca złożoność procesów produkcyjnych wymaga tworzenia ich cyfrowych kopii na coraz wyższych poziomach dojrzałości. Cyfrowy bliźniak 4.0 Jak budować cyfrowe bazy wiedzy w przemyśle podpowiada jak to robić.

Czytaj więcej na stronie.

source: ASTOR