Co tkwi w przewodzie? Z wizytą w firmie igus w Kolonii

Sylwia Batorska print

Jakie są kryteria doboru kabli? Czym różnią się od siebie dwa przewody, na pozór wyglądające tak samo? Z jakich elementów się składają? Jaki wpływ ma budowa kabli na ich żywotność? Jakie są wymagania norm względem kabli i czym różnią się od realiów? Na te i inne pytania można było uzyskać odpowiedzi podczas warsztatów firmy igus, które odbyły się w dniu 24 kwietnia 2016 r. w Kolonii (Niemcy).

Każdy, kto chciałby zgłębić wiedzę o wewnętrznej budowie przewodów i całych systemów prowadników kablowych oraz o sposobie ich produkcji, powinien choć raz odwiedzić zakład produkcyjny firmy igus GmbH w Porz-Lind, dzielnicy Kolonii.

Przygotowanie, doradztwo i uporządkowanie procesu produkcyjnego oraz wieloetapowe sprawdzanie produkowanych detali są wzorcowym przykładem niemieckiej solidności. Ponieważ firma buduje pozycję na rynku opartą na zaufaniu, postanowiła udostępnić na jeden dzień własne laboratorium i hale produkcyjne klientom i dziennikarzom.

Bezpieczne kable dla przemysłu

Zaproszeni goście wzięli udział w prowadzonych przez Rainera Rössela, dyrektora Działu Przewodów chainflex, warsztatach pod hasłem „Bezpieczne kable dla przemysłu”, podczas których mogli samodzielnie spenetrować wnętrze kabli i poznać ich budowę – ułożenie elementów, jakość i grubość osłon oraz wpływ tych wszystkich czynników na długość cyklu życia.

– Mało kto, spośród użytkowników, zagłębia się w budowę kabla, skupiając się przede wszystkim na ich wyglądzie zewnętrznym i początkowej sprawności przewodzenia – powiedział Rainer Rössel – tymczasem kupując przewody do aplikacji robotycznych czy maszynowych o dużej liczbie cykli, dużych prędkościach i przyspieszeniach w wymagających środowiskach pracy, oczekujemy sprawdzonych rozwiązań, zwłaszcza jeżeli chodzi o prowadniki i kable dla długich przesuwów.

Po 25 latach funkcjonowania marki chainfex na rynku firma igus może pochwalić się dopracowanym produktem. Przy jego konstrukcji wzięto pod uwagę potrzebę eliminacji efektu korkociągu, czyli przenoszenia sił przez żyły, poprzez zastosowanie przewodów ze skrętem pęczkowym. Wymaga to nakładania płaszcza zewnętrznego przewodu pod dużym ciśnieniem, co spowalnia ten proces czterokrotnie. Dodatkowym zabiegiem jest zastosowanie struktury „skóry węża” po wewnętrznej stronie otuliny, co z kolei eliminuje efekt ślizgania się żył w trakcie ruchu kabla. Produktem końcowym jest przewód o dłuższej żywotności.

Standardowe normy VDE w sposób bardzo powierzchowny podchodzą do analizy wytrzymałości przewodów, badając ich odporność na zarysowania, zachowanie w ruchu podstawowym (minimalne promienie gięcia) czy zakresy temperatury. Tymczasem napięcia, które podczas różnego rodzaju ruchu przewodów powstają wewnątrz mają ogromne znaczenie dla żywotności. Dlatego firma igus stworzyła również własne normy badań i produkcji przewodów chainflex, które spełniają bieżące wymagania dla przewodów z sektora kabli pracujących w ciągłym ruchu. Podczas testów badana jest żywotność kabli poprzez wielokrotne przewijanie ich przez bloczki w prowadnicach czy zginanie w różnej temperaturze.

– Z jednej strony, stale zgłębiamy nowe metody produkcji, które pomagają zoptymalizować koszty produkcji, a z drugiej – nieustannie pracujemy nad udoskonalaniem materiałów, aby zapewnić jeszcze lepsze wzajemne oddziaływanie na siebie prowadników kablowych i przewodów – powiedział Rainer Rössel.

Laboratorium testowe

Jakość wyrobów igus gwarantowana jest przez własne laboratorium eksperymentalne, gdzie regularnie przeprowadzane są badania produktów w realistycznych warunkach, zakładających wpływ różnorodnych czynników, takich jak zanieczyszczenia, niska temperatura, uderzenia czy czynniki atmosferyczne.

Na powierzchni 2750 m2 pracuje 57 różnorodnych maszyn przeprowadzających cykle testowe.

W zakresie systemów prowadników kablowych i przewodów pracujących w stałym ruchu, spektrum obejmuje stanowiska badawcze komory klimatycznej, o różnych przesuwach i przyspieszeniach, indywidualne, zdefiniowane przez użytkownika testy na robotach sześcioosiowych oraz stanowiska testowe do symulacji dynamicznych, takich jak cykle zginania. Na wyposażeniu laboratorium jest również specjalna komora chłodnicza, która testuje w trybie pracy ciągłej prowadniki z przewodami (do –40 °C).

Każdego roku w laboratorium igus przeprowadzanych jest ponad 2000 testów na prowadnikach kablowych, dwa miliardy cykli testowych przewodów o wysokiej elastyczności oraz ponad 5000 testów łożysk ślizgowych. Sprawdzana jest ich wytrzymałość pod kątem działania sił ściskających i rozciągających, tarcia, zużycia, sił napędowych oraz ścierania w różnorodnych warunkach i przy różnych prędkościach.

– Wyniki wszystkich testów są dokumentowane i archiwizowane w bazie danych firmy. Na tej podstawie możliwe jest wiarygodne obliczenie żywotności naszych produktów, badanie nowych materiałów i opracowywanie nowych produktów – powiedział Rainer Rössel podczas zwiedzania laboratorium.

Uczestnicy warsztatów mogli się przekonać, że kable schłodzone do –25 °C dają się zwijać równie elastycznie, jak te w warunkach normalnych.

Firma igus oferuje również testy indywidualne dla swoich klientów, według ich specyfikacji. Jest jedynym producentem, który daje 3-letnią gwarancję na swoje przewody. Zakłada ona wykonanie 10 mln podwójnych cykli gięć.

Proces produkcyjny

Uczestnicy warsztatów mieli również okazję zwiedzić fabrykę firmy igus, w której ulokowane są procesy projektowania, produkcji, sprzedaży, administracji i planowania działalności. Oprócz fabryki, której powierzchnia została zwiększona do 29 000 m2, firma ma dodatkowo ok. 7000 m2 w sąsiednich budynkach przeznaczonych na cele: dodatkowej produkcji, szkoleń technicznych i dużego centrum logistycznego.

Zarówno wystrój wewnętrzny, jak i zewnętrzny odzwierciedlają filozofię firmy, która zawiera się w trzech słowach: innowacje – obsługa – niezawodność.

Środowisko pracy jest całkowicie otwarte. Dzięki wdrożonemu systemowi Lean Management widać skuteczną organizację pracy. Dostępna przestrzeń została podzielona na obszary, w których realizowane są określone zadania. Są one oznaczane specjalnymi tablicami. Uporządkowany sposób organizacji pracy i efektywne wykorzystanie zasobów przekłada się na jakość produktów i eliminację nadprodukcji, zapasów, czasu oczekiwania czy przemieszczania.

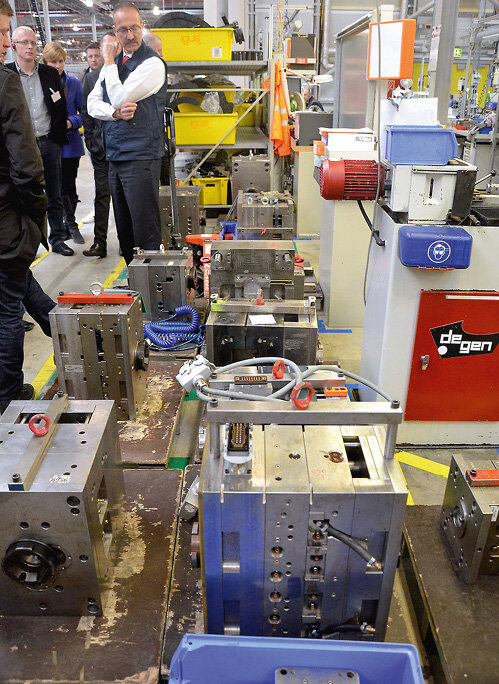

Oprócz laboratorium, dużą powierzchnię hali zajmują wtryskarki, do których formy konstruowane są na miejscu. Proces montażu prowadników odbywa się ręcznie na kilku stanowiskach.

Produkcja odbywa się w większości na miejscu, choć firma ma również poddostawców komponentów, którzy produkują je według założonych norm. Duże spektrum wykorzystywanych przewodów powoduje, że głównie ich produkcja jest outsourcingowana. Zajmuje się nią 14 niezależnych producentów, ulokowanych w różnych częściach świata, którzy bazują na know-how zleceniodawcy.

Firma igus jest nastawiona na ciągłe poszukiwanie nowych rozwiązań, spełniających oczekiwania klientów. Stąd, to oni właśnie są inicjatorami pewnych pomysłów.

– Dostosowujemy się do potrzeb rynku, słuchamy naszych klientów i opracowujemy dla nich nowe konstrukcje. Co roku wprowadzamy na rynek 1000 przewodów specjalnych – podkreślił Rainer Rössel.

Zakład jest w stanie dostarczyć 100 000 różnych produktów w ciągu 24 godzin. Oferta dotyczy zarówno produktów z segmentu ekonomicznego (np. przewód z PVC – gwarantowanych 5 mln cykli – za 0,40 euro), jak i z segmentu premium (np. przewód z TPE – gwarantowanych 10 mln cykli, przetestowany na 138 mln ruchów – za 23 euro).

Dobór jest uzależniony od uznania klienta. Zastanawiając się nad nim, należy jednak pamiętać, że zakup przewodu to niewielki koszt w stosunku do innych elementów linii produkcyjnej, ale jego awaria może powodować przestoje i ogromne straty.

source: Automatyka 6/2016