Kompleksowe rozwiązanie w zakresie obróbki addytywnej od Siemens

Siemens wprowadza pierwszą na świecie ofertę integrującą cały proces wytwarzania addytywnego, od zautomatyzowanej optymalizacji projektu opartej na wydajności po zaawansowany druk 3D.

Siemens PLM Software ogłasza nowe, kompleksowe rozwiązanie mające uwolnić cały potencjał przybierającej na znaczeniu rewolucji wytwarzania addytywnego. Nowe rozwiązanie, które zacznie być wprowadzane w styczniu 2017 r. obejmuje zintegrowane oprogramowanie do projektowania, symulacji, produkcji cyfrowej oraz zarządzania danymi i procesami. Nowa oferta pomoże firmom w pełni wykorzystać zalety najnowszej technologii obróbki addytywnej, zwanej również drukiem 3D.

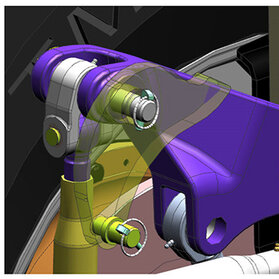

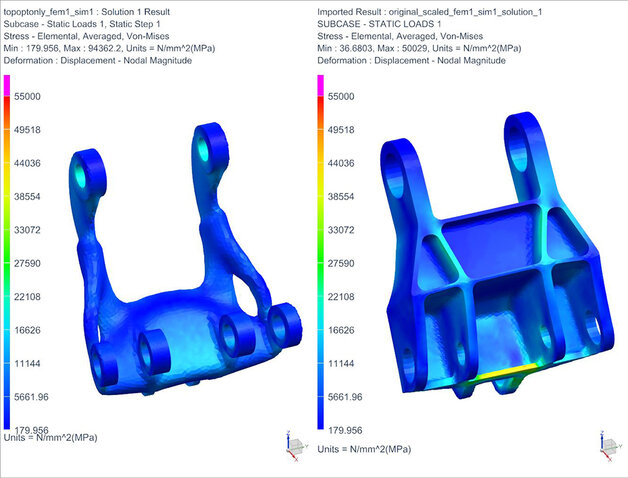

Zintegrowane rozwiązanie przewiduje wykorzystanie inteligentnych modeli produktów we wszystkich fazach bez potrzeby dokonywania konwersji czy translacji między aplikacjami lub procesami. Rozwiązanie to umożliwi zautomatyzowane produktywne projektowanie z wykorzystaniem nowych możliwości, jakie daje optymalizacja topologii, której efektem często są organiczne kształty trudne do zwizualizowania przez projektanta oraz niezwykle trudne do wykonania lub niewykonalne przy zastosowaniu tradycyjnych technik produkcyjnych.

Technologia ta, w połączeniu z nowym, zaawansowanym oprogramowaniem Siemensa do obróbki addytywnej, może umożliwić firmom nadanie dowolnemu elementowi nowego kształtu w celu uzyskania optymalnej wydajności przy obniżonych kosztach. Ponadto możliwość wykonania przy zastosowaniu druku 3D części o zoptymalizowanych kształtach może przynieść efekt w postaci zmniejszenia liczby części w danym złożeniu, a tym samym obniżenie jego masy i zwiększenie wytrzymałości. W rezultacie takie branże, jak przemysł motoryzacyjny, lotniczy i urządzeń medycznych mogą uzyskać radykalne korzyści.

– Siemens PLM Software przesuwa granice możliwości obróbki addytywnej, opracowując rozwiązania pomagające w tworzeniu zoptymalizowanej funkcjonalnie geometrii, której nie dało by się uzyskać przy zastosowaniu konwencjonalnych metod projektowych i produkcyjnych – powiedział dr Ken Versprille, konsultant wykonawczy z firmy CIMdata. – Przezwyciężenie niemożliwych wcześniej do rozwiązania problemów projektowych i produkcyjnych stało się teraz zupełnie realne dzięki tym nowym technologiom w dziedzinie oprogramowania i produkcji. Siemens PLM Software ma wizję kompleksowego wdrożenia tej technologii i realizuje ją z myślą o rozwoju branży - dodaje.

Projektanci są kształceni pod kątem tworzenia części przy użyciu tradycyjnych technologii produkcji, co może ograniczać ich kreatywność i innowacyjność. W dzisiejszych czasach części produkcyjne są wykonywane przy użyciu technologii kucia, prasowania, odlewania lub obróbki skrawaniem. Proponując konstruktorom i projektantom całkowicie nowy sposób projektowania i wytwarzania części, Siemens pomaga im wyobrazić sobie na nowo produkty następnej generacji. Firmy mogą tworzyć unikalne, lepiej funkcjonujące konstrukcje o znacznie lepszym stosunku wytrzymałości do masy oraz stosować zaawansowaną technologię zintegrowanej symulacji i analizy do przewidywania efektywności rozwiązań konstrukcyjnych. Ta nowa, transformacyjna technologia przyczyni się do zwiększenia innowacyjności projektowania.

– Aby obróbka addytywna mogła być rzeczywiście wykorzystywana w produkcji przemysłowej, trzeba zapewnić producentom płynną, cyfrową integrację wszystkich procesów projektowania, produkcji i automatyzacji, łącznie z kontrolą i monitorowaniem parametrów pracy maszyn – powiedział Joachim Hoedtke, dyrektor generalny firmy Hoedtke GmbH & Co. KG, prowadzącej innowacyjną działalność w dziedzinie obróbki addytywnej i będącej klientem Siemensa. – Siemens integruje wiele różnych narzędzi informatycznych z nowymi technologiami skoncentrowanymi na obróbce addytywnej, aby pomóc przedsiębiorstwom w osiągnięciu tego celu – powiedział Hoedtke.

Nowe rozwiązanie w dziedzinie obróbki addytywnej obejmuje oprogramowanie NX firmy Siemens, zintegrowane rozwiązanie do wspomaganego komputerowo projektowania wytwarzania i analiz (CAD/CAM/CAE), ogłoszone właśnie portfolio Simcenter, niezawodny pakiet oprogramowania symulacyjnego i rozwiązań testowych, oprogramowanie Teamcenter, najczęściej na wykorzystywany na świecie system zarządzania cyklem życia produktu, oraz SIMATIC IT Unified Architecture Discrete Manufacturing i SIMATIC WinCC – dwa elementy Manufacturing Operations Management (MOM), uznanego portfolio Siemensa do realizacji i automatyzacji produkcji.

Dwie spośród nowych technologii zawartych w tym rozwiązaniu, które umożliwiają zautomatyzowane produktywne projektowanie to Convergent Modeling i optymalizacja topologii. Convergent Modeling, technologia ogłoszona wraz z najnowszą wersją NX, jest pierwszą technologią tego rodzaju. Pomoże ona inżynierom w optymalizacji przygotowania elementów do druku 3D, przyspieszeniu ogólnego procesu projektowania, wraz z funkcją skanowania do druku, która usprawnia proces inżynierii odwrotnej. Jest to całkowicie nowy paradygmat modelowania, który znacznie upraszcza proces pracy z geometrią, składającą się z siatki figur płaskich, obiektów bryłowych i powierzchniowych bez konieczności przeprowadzania czasochłonnej konwersji danych. Kolejna nowa technologia – optymalizacja topologii – pomoże analitykom w automatyzacji iteracyjnego procesu projektowania i optymalizacji części z uwzględnieniem wielu parametrów fizycznych, jak drgania, dynamika płynów i wymiana ciepła. Narzędzia zintegrowanej symulacji i analityki predykcyjnej pomagają w dokonaniu oceny projektu pod kątem wykonalności produkcji w celu uzyskania większej pewności potrzebnej do realizacji projektów zoptymalizowanych pod kątem obróbki addytywnej.

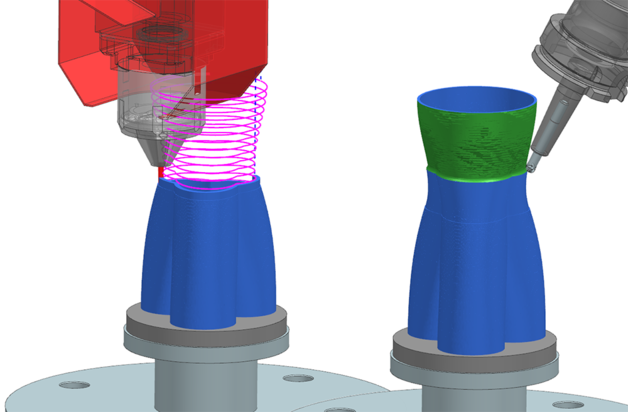

Poza tymi nowymi technologiami Siemens wprowadza również nowe rozwiązanie w zakresie przygotowania druku 3D zarówno części metalowych, jak i z tworzyw sztucznych, wykorzystujące te same inteligentne modele produktów od fazy projektowania i symulacji, aby pomóc w automatyzacji zmian projektowych i uproszczeniu całego procesu. To nowe rozwiązanie pomaga operatorom w przygotowaniu części do druku 3D metodą spiekania proszków (Powder Bed) i opartą na technologii podobnej do druku atramentowego (Multi Jet Fusion). W przypadku drukowanych części metalowych NX zapewnia przygotowanie modelu do laserowego osadzania metalu i programowania sterowanego numerycznie. Obejmuje to symulację pracy hybrydowych obrabiarek 3D, w których osadzanie metalu jest realizowane metodami subtraktywnymi w środowisku pojedynczej obrabiarki. Dla materiałów ekstrudowanych, jak tworzywa sztuczne czy nylon wzmocniony włóknami węglowymi, opracowano testowaną obecnie technologię programowania procesu osadzania topionego materiału (FDM) przy użyciu robotów wieloosiowych. Po wydrukowaniu części ten sam zintegrowany system NX jest wykorzystywany do wykonywania operacji sterowanych numerycznie (NC), jak intuicyjne programowanie usuwanie konstrukcji wsporczych, precyzyjna obróbka powierzchni oraz innych czynności technologicznych i kontrolnych.

– To dopiero początek rozwiązań produkcyjnych nowej generacji, zaś Siemens koncentruje się na tworzeniu technologii w dziedzinie oprogramowania wspierającej zoptymalizowany całościowy proces przy użyciu takich narzędzi, jak Convergent Modeling, optymalizacja topologii czy przygotowanie druku 3D, które zostały opracowane specjalnie z myślą o przemysłowym zastosowaniu obróbki addytywnej – powiedział Tony Hemmelgarn, prezes i dyrektor generalny Siemens PLM Software. – Siemens stale inwestuje w innowacje i współpracuje z partnerami technologicznymi nad opracowaniem nowych rozwiązań stymulujących rozwój potencjału wytwarzania przyrostowego, aby produkcja części w technologii druku 3D stała się rzeczywistością.

www.siemens.com/plm/additivemanufacturing

source: Siemens PLM

Keywords

druk 3D, obróbka addytywna, oprogramowanie, Siemens, Siemens PLM Software