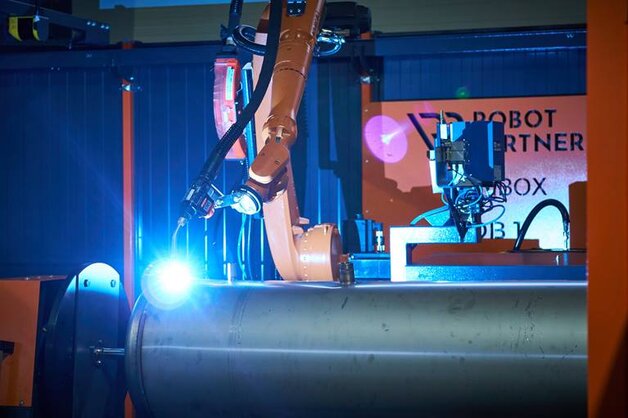

Zrobotyzowane spawanie zbiorników CWU ze stali nierdzewnej w Mączka Group

Materiał prasowy (KUKA CEE GmbH Sp. z o.o. Oddział w Polsce) print

Tam, gdzie pojawiają się innowacje, nowoczesne technologie są nieodzowne. Dążenie do innowacyjności to ważny element działalności Mączka Group, czołowego producenta z branży grzewczej. Firma intensywnie rozwija swój zakład, w którym w 2020 r. pojawił się pierwszy robot KUKA. Jego integracją zajęli się inżynierowe z Robot Partner.

Mączka Group - producent autorskich rozwiązań z zakresu techniki grzewczej

Historia Mączka Group sięga 2014 r. Firma od początku zajmuje się tworzeniem autorskich rozwiązań z zakresu techniki grzewczej, w szczególności zaś palników na pellet. Są one flagowym, ale nie jedynym produktem zlokalizowanego w Pustkowie przedsiębiorstwa. W ostatnim czasie zarząd Mączka Group postanowił uruchomić produkcję pomp ciepła i zbiorników CWU ze stali nierdzewnej. Oznaczało to potrzebę przygotowania odpowiedniego zaplecza, a co za tym idzie – stworzenia od podstaw nowych stanowisk produkcyjnych.

Procesem o szczególnym znaczeniu w produkcji zarówno zbiorników CWU, jak i palników na pellet proponowanych przez Mączka Group, jest spawanie. Chcąc zapewnić najwyższą jakość oferowanych produktów Marek Mączka, współwłaściciel spółki, postanowił skorzystać z nowoczesnych technologii i postawić na robotyzację spawania.

– Od samego początku stawiałem na automatyzację i będę stawiał na automatyzację – podkreśla Marek Mączka. – Powodem do zastosowania robota spawalniczego jest jakość, czyli precyzja i powtarzalność spoin. Spawacz nigdy nie osiągnie takiego wyglądu spoiny, co robot, a to między innymi świadczy o jakości produktu.

Klientowi zależało na stworzeniu uniwersalnego stanowiska - pozwalającego na spawanie zbiorników CWU i palników na pellet

Wymagania dotyczące stanowiska do produkcji zbiorników

Nasz rozmówca od początku miał jasno określony cel. Jak mówi, zależało mu na stworzeniu uniwersalnego stanowiska, czyli takiego, które pozwoliłoby zarówno na spawanie zbiorników CWU, jak i palników na pellet. Nie bez znaczenia były również takie aspekty, jak ogólne parametry robota, możliwości źródła spawalniczego czy szybkość programowania nowych detali.

Szukając najbardziej optymalnego rozwiązania, współwłaściciel Mączka Group testował różne roboty i systemy spawalnicze. Do wyboru robota KUKA przekonał go zespół Robot Partner, doświadczeni integratorzy z Lublina, z którymi nawiązał kontakt. Decydujące okazały się próby przeprowadzone w siedzibie Robot Partner.

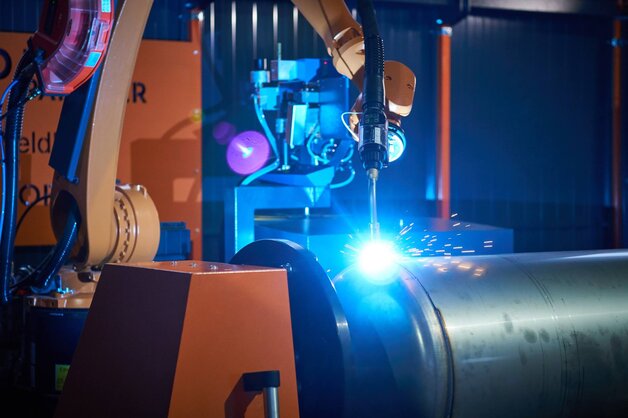

– Po próbach klient powiedział, że już wie, że zaproponowane przez nas rozwiązanie będzie najlepiej odpowiadało jego potrzebom – wspomina Radosław Prasał, wiceprezes Robot Partner. – Najbardziej przekonały go opcje, jakie daje połączenie robota KUKA z osprzętem Fronius, przede wszystkim automatyczne wyszukiwanie detalu i prądowe śledzenie spoiny oraz funkcje uproszczonego programowania parametrów spawalniczych.

Kierując się potrzebą elastyczności, inżynierowie z Robot Partner zaprojektowali stanowisko o unikalnej charakterystyce

W jego obrębie znalazły się dwie odrębne strefy spawania z dedykowanymi obrotnikami. Dzięki ruchomym podporom biernym obrotników i ruchomej przegrodzie oddzielającej obie strefy ich przestrzeń może być dowolnie aranżowana. Sam robot został umieszczony na platformie jezdnej, co umożliwia jego przejazd pomiędzy strefami oraz poruszanie się wzdłuż spawanego detalu. Co ważne, wszystkie newralgiczne elementy, takie jak beczka z drutem czy system czyszczenia fajki spawalniczej, zostały celowo umieszczone na jednej platformie z robotem. Takie rozwiązanie pozwala zaoszczędzić czas, którego wymagałyby dojazdy robota do poszczególnych elementów systemu oraz poprawia stabilność podawania drutu.

To, czy robot pracuje w jednej, czy w obu strefach jednocześnie, może być ustawiane z poziomu pulpitu operatora. W ten sposób stanowisko pozwala na bardzo elastyczne kreowanie produkcji.

W zależności od prowadzonej produkcji robot może pracować w jednej lub w obu strefach

W przypadku podstawowego wariantu robot wykonuje spawanie naprzemiennie, przejeżdżając między strefą A i B i w ten sposób dając operatorom możliwość przezbrajania jednego obrotnika, podczas gdy w tym samym czasie na drugim odbywa się proces spawania. Przy niestandardowych elementach drugą strefę można całkowicie wyłączyć, przestawiając obrotnik do zerowego rozstawu flansz. Wówczas spawanie odbywa się jednostrefowo z wykorzystaniem jednego obrotnika do długości nawet sześciu metrów. To, czy robot pracuje w jednej, czy w obu strefach jednocześnie, może być ustawiane z poziomu pulpitu operatora. W ten sposób stanowisko pozwala na bardzo elastyczne kreowanie produkcji.

Wszystkie newralgiczne elementy, takie jak beczka z drutem czy system czyszczenia fajki spawalniczej, zostały celowo umieszczone na jednej platformie z robotem

Jak podkreśla Radosław Prasał, jednym z najważniejszych aspektów stanowiska jest wysokie tempo kładzenia spoiny.

– Już podczas uruchamiania tego stanowiska przekraczaliśmy prędkość 2m/min, a to jest właściwie maksimum dla tej grubości spawanego materiału. Przy spawaniu ręcznym nie ma mowy, żeby osiągnąć taką wydajność. Do tego mamy bardzo wysoką jakość samej spoiny – zaznacza wiceprezes Robot Partner.

– Obszar stanowiska został wydzielony wygrodzeniami TROAX. Wykonanie ekranów spawalniczych przeciwbłyskowych i filtrowentylacji było po stronie klienta. Klient we własnym zakresie jeszcze przed montażem rozpoczął instalację układu wentylacyjnego dla całej hali – uzupełnia Radosław Prasał.

Stanowisko już pracuje w zakładzie Mączka Group, pełniąc ważną funkcję w planie produkcyjnym firmy na kolejne lata

Stanowisko już pracuje w zakładzie Mączka Group, pełniąc ważną funkcję w planie produkcyjnym firmy na kolejne lata. Już teraz pozwala na podniesienie jakości wytwarzanych w zakładzie firmy zbiorników CWU, zapewnienie pożądanego wolumenu produktów i uniezależnienie od poddostawców.

Mączka Group posiada obecnie dwie marki: Venma i Vesti. Odbiorcami produktów spółki są grupy produkcyjne, małe i średnie przedsiębiorstwa, a także klienci indywidualni. Mączka Group prowadzi sprzedaż swoich wyrobów w Polsce i za granicą. Siedziba firmy mieści się w Pustkowie w woj. podkarpackim.

Firma Robot Partner Sp. z o.o. z Lublina zajmuje się projektowaniem i wdrażaniem kompletnych linii dla różnych gałęzi przemysłu. Firma należy do grona Oficjalnych Partnerów Systemowych KUKA.

source: KUKA