Interfejs IO-Link a efektywność pracy inżynierów

Czujniki to podstawa codziennej pracy inżynierów. Interfejs IO-Link pozwala na dodatkowe zwiększenie ich efektywności, monitorując prawidłowe funkcjonowanie urządzeń i maszyn, a tym samym całego procesu produkcyjnego.

Zwiększenie efektywności pracy to jedno z kluczowych wyzwań każdego przedsiębiorstwa. Skuteczna optymalizacja produkcji umożliwia lepsze wykorzystanie zasobów firmy, a tym samym oszczędza czas i pieniądze. W odpowiedzi na rosnące potrzeby inżynierów powstał system IO-Link, czyli pierwsza na świecie ustandaryzowana technologia IO (zgodna z wymaganiami normy IEC 61131-9), służąca do komunikacji z czujnikami i elementami wykonawczymi. Stosowana jest w wielu gałęziach przemysłu: przemyśle samochodowym, spożywczym, stalowym i metalurgicznym, produkcji maszyn mobilnych, obrabiarek czy energetyce wiatrowej.

Niezastąpione czujniki i interfejsy

Efektem nowych inwestycji, dynamicznego rozwoju maszyn oraz spopularyzowania koncepcji Przemysłu 4.0 jest nieustanny wzrost zapotrzebowania na tradycyjne czujniki, które w systemach automatyki przemysłowej wykorzystywane są m.in. do wykrywania i określania cech obiektów, kontroli pracy urządzeń i przebiegu całego procesu, a także zapewnienia bezpieczeństwa pracy. Trudno wyobrazić sobie halę produkcyjną, w której czujniki nie byłyby obecne.

Coraz powszechniejsze staje się również wykorzystywanie interfejsów komunikacyjnych, które stosuje się do przesyłania wartości pomiarowych z czujników, jak również do parametryzacji i kontroli pracy poszczególnych elementów systemu automatyki. Najpopularniejszy jest standard IO-Link. Roman Majerský z Zimmer Group na łamach „Automatyki” (nr 4/2017, str. 48–49 – przyp. red.) porównuje ten system do USB przemysłu maszynowego – oba są połączeniem peer-to-peer z dwukierunkową komunikacją, oba są szeregowe i oba biją swoją konkurencję na głowę.

Niezawodna transmisja

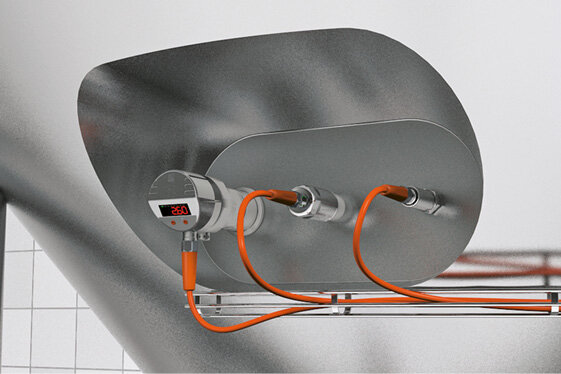

System IO-Link gwarantuje brak utraty wartości pomiarowych, które przesyłane są w pełni cyfrowo, zastępując obarczoną ryzykiem błędów transmisję sygnałów analogowych. Umożliwia także pomiar i przesył wielu wartości procesowych, których analiza jest niezbędna do prawidłowego sterowania procesami. Transmisja danych bazuje na sygnale 24 V, dzięki czemu zminimalizowano zewnętrzny wpływ na sygnał. Dodatkowym ułatwieniem pracy inżynierów jest to, iż master, który zapisuje parametry podłączonych czujników, a następnie przesyła je do sterowników, natychmiast wykrywa zwarcie czy przerwanie przewodu.

Zebrane dane są dostępne do analizy bez konieczności przerywania pracy. Po wymianie starych lub uszkodzonych czujników poprzednie ustawienia są automatycznie zapisane w nowych urządzeniach. W efekcie wymiana staje się bardzo prosta i szybka. Dodatkowo, aby uniknąć niechcianych manipulacji, interfejs IO-Link umożliwia zablokowanie przycisków kontrolnych urządzenia.

Podsumowanie

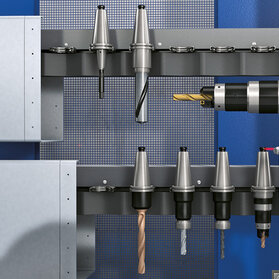

IO-Link zapewnia inżynierom zwiększoną wydajność procesów technologicznych (opcje parametryzacji dostosowane do różnych warunków produkcji, szybsze operacje zmiany narzędzi), redukcję kosztów maszyn (inteligentne urządzenia uniwersalne, jeden moduł I/O, standardowe złącza M5, M8, M12), prac inżynierskich (automatyczna dokumentacja parametrów podczas fazy inżynierskiej) i montażowych (automatyczne ustawianie poprzednich parametrów) oraz lepszą dostępność maszyn (zmniejszenie czasu przestoju, mechanizmy oszczędzające koszty). Więcej informacji na temat wsparcia globalnej produkcji przez ifm można znaleźć na stronie www.ifm.com/pl

ifm electronic sp. z o.o.

ul. Węglowa 7

40–105 Katowice

tel. 32 70 56 400

fax 32 70 56 455

e-mail: info.pl@ifm.com

www.ifm.com/pl

source: Automatyka 5/2018