Źródła sukcesu systemu SmartWire-DT firmy EATON ELECTRIC w Polsce

Jacek Zarzycki print

Wkrótce po wprowadzeniu systemu połączeń SmartWire-DT na polski rynek jego sprzedaż osiągnęła jeden z najwyższych poziomów w Europie. Co tłumaczy tak dużą popularność systemu w kraju, w którym siła robocza jest stosunkowo niedroga?

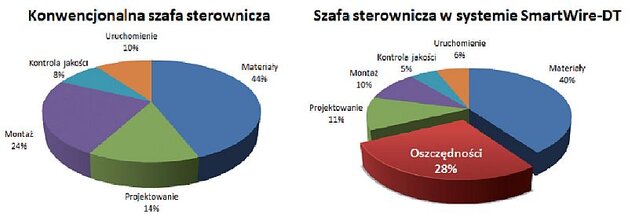

SmartWire-DT jest idealnym systemem dla firm rozwijających się, chętnie stosujących nowoczesne technologie w celu uzyskania przewagi konkurencyjnej. W Polsce jest sporo młodych, rozwijających się firm. Przedsiębiorstwa te zmagają się z wieloma trudnościami, związanymi m.in. z biurokracją, pozyskiwaniem funduszy, doborem właściwej kadry. Gdy uporają się z kwestiami administracyjnymi i organizacyjnymi, dochodzą problemy natury technicznej. To na producencie maszyny czy aplikacji spoczywa obowiązek uzyskania certyfikatu CE oznaczającego, że produkt spełnia wymagania dyrektyw unijnych. Certyfikat najłatwiej można uzyskać przez sprawdzenie zgodności z normami. W obliczu wielu wyzwań stojących przed przedsiębiorcami rozpoczynającymi działalność naturalne jest poszukiwanie nowoczesnych rozwiązań, które pomagają maksymalnie uprościć prowadzenie biznesu. Jednym z nich jest SmartWire-DT firmy Eaton Electric. System ten pomaga zredukować koszty związane z instalacją elektryczną i automatyką. Oszczędności uzyskuje się już we wstępnej fazie budowania maszyny – na etapie jej projektowania.

Wyobraźmy sobie małą rozwijającą się firmę X, w której projekt realizuje jedna osoba, wykonująca dodatkowo szereg innych zadań. Nieoceniona dla wykonawcy jest możliwość uproszczenia projektu i procesu jego tworzenia, jaką daje system SmartWire-DT. Można założyć, że dla firmy Y, mającej – dla odmiany – bardziej rozbudowany dział projektowy, będzie to mniej istotny aspekt. Jednak tylko pozornie, gdyż przy właściwym zarządzaniu można zaprojektować w tym samym czasie więcej aplikacji lub wykorzystać pozyskane zasoby na zwiększenie kwalifikacji personelu, np. poprzez dodatkowe szkolenia.

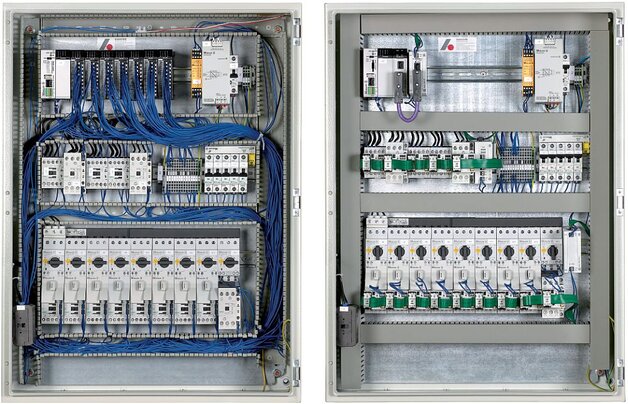

Podobny mechanizm na jeszcze większą skalę można wykorzystać tam, gdzie przewaga systemu SmartWire-DT nad rozwiązaniami klasycznymi jest największa, czyli podczas montażu szaf sterowniczych. Dzięki temu systemowi mała rozwijająca się firma X może bez rozbudowanego warsztatu realizować aplikacje bezstresowo, np. bez konieczności pracy w godzinach nadliczbowych w sytuacjach zwiększonego obciążenia warsztatu z powodu zwiększenia liczby zamówień. Jak duże wsparcie otrzymuje przedsiębiorca w tym zakresie najlepiej obrazuje aplikacyjna prezentacja filmowa dostępna na stronie: www.moeller.pl/SW-DT. Nie bez znaczenia jest także estetyka, gdyż szafy wykonane z zastosowaniem systemu SmartWire-DT prezentują się znacznie lepiej niż klasyczne, świadcząc o wysokiej kulturze technicznej producenta.

Obok przyspieszenia montażu istotne jest znaczne zmniejszenie ryzyka popełnienia błędów w połączeniach, co przekłada się na krótszy czas i niższe koszty procesu kontroli jakości. Jeżeli w przypadku klasycznie zmontowanej szafy sterowniczej okaże się, że dany przewód jest podpięty niewłaściwie, to sprawdzający wie, że w szafie występuje też drugi błąd. Takich problemów nie ma użytkownik systemu Smart Wire-DT. Jedyny błąd montażowy, który można popełnić, to odwrotne zaprasowanie wtyczki urządzenia. Jest to o tyle trudne, że zarówno przewód, jak i wtyczka są wyraźnie oznaczone strzałkami – wystarczy jedynie dopilnować ich zgodności. W sytuacji niewłaściwego zaprasowania monter szybko może zlokalizować miejsce błędu dzięki diodzie statusowej umieszczonej na podłączanym urządzeniu.

Na zwiększenie popularności systemu wpływa także skrócenie czasu potrzebnego na uruchomienie. Testowanie połączonego układu sprowadza się do podłączenia komputera do mastera SmartWire-DT (gateway do sieci komunikacyjnej, nowy easy800 lub panel ze sterownikiem HMI-PLC) i zdiagnozowania poprawności działania wszystkich elementów w intuicyjnym, dostępnym bezpłatnie i w języku polskim programie SWD-Assist. Samo oprogramowanie logiki działania realizowane jest identycznie jak w klasycznych układach ze sterownikami PLC/przekaźnikami easy800. Stan każdego elementu, jak np. położenie stycznika, widoczny jest jako określone wejście cyfrowe – tak jakby było podłączone do stacji rozproszonej. Użytkownicy, aby uruchomić system, nie muszą zdobywać nowej, zaawansowanej wiedzy.

Istotnym elementem decydującym o wyborze tej technologii przez przedsiębiorcę jest również koszt materiałów. Porównując 1:1 aparat konwencjonalny z elementem SmartWire-DT – koszt tego drugiego będzie wyższy. Trzeba jednak pamiętać, że zastępuje on nie tylko klasyczny element, ale także We/Wy jednostki podstawowej lub stacji rozproszonej. Im droższy miałby być system PLC, tym korzystniej cenowo będzie się przedstawiał SmartWire-DT. Jeżeli dodatkowo miałyby być zastosowane bardziej zaawansowane funkcje, jak np. pomiar prądu silnika, wówczas rozwiązanie oparte na SmartWire-DT jest znacznie tańsze. Przykładowo, nie występuje wtedy konieczność zastosowania przetwornika pomiarowego, który udostępni sygnał proporcjonalny do prądu w zakresie dopasowanym do wejść sterownika PLC (4…20 mA, 0…10 V) i samego wejścia analogowego w sterowniku PLC. Stosując zabezpieczenie silnika PKE, uzyskujemy nie tylko pomiar prądu, ale również informację o modelu cieplnym i wielu innych parametrach.

Nie tylko projektanci, ale również służby utrzymania ruchu doceniają aplikacje wykonywane za pomocą SmartWire-DT. Jak system ułatwia im pracę? Decyduje o tym kilka czynników. Pierwszym jest zastosowanie standardowych komponentów – elementy SmartWire-DT to najczęściej jedynie nakładki na klasyczne urządzenia. Dzięki temu element manewrowy, np. stycznik, który najczęściej ulega awarii z uwagi na elektro-mechaniczną konstrukcję i charakter pracy, wymieniany jest na komponent dostępny w prawie każdej hurtowni elektrycznej. Drugim czynnikiem często docenianym przez pracowników utrzymania ruchu jest ochrona know-how. Z jednej strony system stanowi doskonałe zabezpieczenie przed „samozwańczymi” elektrykami, z drugiej – ułatwia realizowaną zdalnie rozbudowaną diagnostykę. Istotne jest także znaczne zmniejszenie ilości okablowania, a co za tym idzie łatwiejszy serwis czy modernizacje. Po zastosowaniu systemu SmartWire-DT sprowadzają się one najczęściej do zmiany programu w sterowniku (ewentualnie dodaniu aparatów do zielonej linii).

System SmartWire-DT doskonale wpasowuje się w potrzeby rodzimego innowacyjnego rynku producentów maszyn i urządzeń. Zważywszy na stałą ewolucję systemu i poszerzanie oferty nie tylko o produkty Eaton Electric, ale również firm partnerskich i komponenty hydrauliki, można śmiało prognozować jego dalszy dynamiczny rozwój.

Jacek Zarzycki

EATON ELECTRIC Sp. z o.o.

ul. Galaktyczna 30, 80-299 Gdańsk

www.eaton.com

source: EATON ELECTRIC

Keywords

okablowanie, sterownik PLC, system połączeń, szafa sterownicza