Jak zapewnić bezpieczeństwo Twojej maszynie? Odc. 1. Sterownik bezpieczeństwa – co to jest?

Bezpieczeństwo maszyn jest obecnie jest jednym z najważniejszych wyzwań, z jakimi muszą zmierzyć się ich producenci. Z kolei zapewnienie bezpieczeństwa operatorom i użytkownikom maszyn jest jednym z głównych kryteriów, jakie biorą pod uwagę klienci podczas wyboru urządzenia.

Naprzeciw wysokim wymaganiom zarówno producentów maszyn, jak i ich użytkowników, wychodzą konstruktorzy, którzy tworzą mechanikę maszyny na bazie najnowszego know-how, ale także producenci automatyki dostarczający nowoczesne systemy napędowe oraz sterowniki Safety.

Co to jest sterownik Safety, czym sterownik Safety różni się od konwencjonalnego sterownika PLC, jaką zastosować architekturę systemu, jakie są potencjalne zastosowania i korzyści – dowiesz się z tego artykułu.

Czym jest sterownik bezpieczeństwa?

Sterownik bezpieczeństwa to główny element układu bezpieczeństwa w maszynie, który odpowiada za zapewnienie bezpieczeństwa użytkownikom maszyn. Jego zadaniem jest sprowadzenie procesu lub maszyny do stanu bezpiecznego w razie pojawienia się sytuacji niebezpiecznej.

W stosunku do konwencjonalnego sterownika PLC różni się zarówno pod względem hardware, jak i software. Słowem kluczowym opisującym różnice między tymi urządzeniami jest „redundancja”. Sterowniki Safety posiadają zdublowaną architekturę sprzętową.

Zarówno warstwa logicznego przetwarzania sygnałów, jak i układy wejść/wyjść bezpiecznych cechują się dwukanałowością. Safety PLC posiada oddzielny mikroprocesor odpowiedzialny za komunikację oraz dwa redundantne układy procesorowe realizujące logikę. Zbierają one sygnały z dwukanałowych Safety IO, wykonując obliczenia oraz porównując je ze sobą.

W razie wystąpienia niezgodności bądź uszkodzenia któregoś z układów, proces natychmiast sprowadzany jest do stanu bezpiecznego. Dwukanałowość układów Safety IO daje pewność, że sygnał wejściowy zostanie prawidłowo przetworzony, a sygnał wyjściowy rzeczywiście pojawi się na wyjściu, nawet w przypadku uszkodzenia jednego z kanałów.

Rozbudowana autodiagnostyka wykrywa wszelkie możliwe usterki wewnętrzne – zarówno sprzętu, jak i oprogramowania, tak więc awaria sterownika nie powoduje sytuacji „niebezpiecznej”. Sterowniki Safety PLC posiadają również bardzo ważne zabezpieczenia przed nieautoryzowanym dostępem.

Realizowane są one za pomocą kilkupoziomowego dostępu chronionego hasłem oraz implementacją śledzenia zmian w programie Safety. Po każdorazowej kompilacji programu generowana jest suma kontrolna, za pomocą której można stwierdzić, czy w programie wprowadzono nieautoryzowane zmiany.

Sterowniki Safety w drodze certyfikacji zostają poddane restrykcyjnym testom, mającym na celu wykluczenie błędów zarówno warstwy sprzętowej, jak i software’owej. Ponadto, sterowniki Safety PLC spełniają bardziej rygorystyczne normy związane z odpornością na drgania oraz zakłócenia EMC, wychodząc naprzeciw oczekiwaniom producentów maszyn w zakresie spełnienia wymagań Dyrektywy Maszynowej, czyli dokumentu wprowadzonego przez Komisję Europejską, który określa zasady projektowania maszyn oraz zapewnienia bezpieczeństwa.

Dla przykładu, sterownik Astraada Safety PLC jest zgodny z wymaganiami Dyrektywy Maszynowej 2006/42/WE oraz osiąga poziom bezpieczeństwa PL e wg. normy EN ISO 13849-1 oraz SIL3 wg. normy IEC 61508. Zgodność z normami została potwierdzona certyfikatem przez niemiecką jednostkę certyfikującą TÜV Rheinland.

Programuj PLC i Safety PLC w jednym środowisku

Jeśli znasz środowisko Codesys lub chciał(a)byś się go nauczyć, mamy dobre wieści – za pomocą jednego projektu w oprogramowaniu Codesys możesz stworzyć zarówno aplikację główną odpowiedzialną za sterowanie daną maszyną/procesem (na sterownik PLC), jak i aplikację bezpieczeństwa odpowiedzialną za sprowadzenie procesu do tzw. stanu bezpiecznego w razie potencjalnej awarii (na sterownik Safety PLC).

Z pomocą programiście przychodzi również biblioteka PLCopen Safety, która oferuje certyfikowane bloczki funkcyjne dedykowane do budowania programów bezpieczeństwa. Ważną zaletą jest dwukierunkowa wymiana danych pomiędzy jednostką główną oraz jednostką Safety, dzięki czemu możliwa jest wizualizacja stanu bezpieczeństwa maszyny oraz wzajemne oddziaływanie programów.

Zaimplementowano ponadto rozszerzone funkcje bezpieczeństwa, czyli możliwość śledzenia zmian w programie, kontrolę wersji oraz kilkupoziomowy dostęp do aplikacji chroniony hasłem.

Daje to łatwy w implementacji system bezpieczeństwa, pozwalający zintegrować programistycznie całą maszynę, zarówno pod kątem procesowym, jak i pod względem bezpieczeństwa.

Sterownikami, które spełniają powyższe założenia i realizują opisane funkcjonalności, jest duet Astraada One PLC i Astraada Safety PLC. Obydwa programuje się w Codesysie, co ułatwia szybkie zbudowanie kompatybilnego układu bezpieczeństwa. Programowanie funkcji bezpieczeństwa odbywa się za pośrednictwem certyfikowanego rozszerzenia Safety w tym oprogramowaniu.

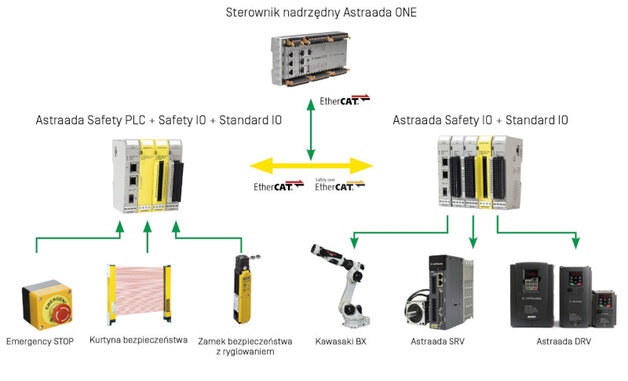

Architektura systemu bezpieczeństwa

Sterownik Astraada Safety pracuje jako slave device w nadrzędnym systemie kontrolowanym przez standardowy sterownik Astraada One. Komunikacja pomiędzy sterownikami realizowana jest za pomocą protokołu EtherCAT, natomiast komunikacja bezpieczeństwa pomiędzy sterownikiem Safety a układami wejść/wyjść Safety realizowana jest za pomocą certyfikowanego protokołu bezpieczeństwa FSoE (Fail Safe over EtherCAT), dla którego EtherCAT jest medium komunikacyjnym.

Dzięki zastosowaniu takiej architektury komunikacji, możliwe jest łączenie standardowych układów IO oraz Safety IO bez konieczności prowadzenia oddzielnych kabli komunikacyjnych. Moduły Safety IO pozwalają na integrację takich elementów, jak przyciski bezpieczeństwa, kurtyny bezpieczeństwa, zamki bezpieczeństwa oraz wejścia STO takich urządzeń, jak: roboty przemysłowe, przemienniki częstotliwości, serwonapędy itp.

To tylko część artykułu. Czytaj dalej TUTAJ na Poradniku Automatyka.

source: Astor