Sterowanie w pozycjonujących układach pneumatycznych z minimalizacją zużycia powietrza

Krzysztof Janiszowski, Maciej Kuczyński print

![Rys. 1. Schemat przepływu energii w układzie generacji i przygotowania sprężonego powietrza (na podstawie [2]) [Flow diagram of energy distribution at generation and conditioning of compressed air] Rys. 1. Schemat przepływu energii w układzie generacji i przygotowania sprężonego powietrza (na podstawie [2]) [Flow diagram of energy distribution at generation and conditioning of compressed air]](/var/aol/storage/images/artykuly/sterowanie/sterowanie-w-pozycjonujacych-ukladach-pneumatycznych-z-minimalizacja-zuzycia-powietrza/61040-2-pol-PL/Sterowanie-w-pozycjonujacych-ukladach-pneumatycznych-z-minimalizacja-zuzycia-powietrza_articleimage.jpg)

Rys. 1. Schemat przepływu energii w układzie generacji i przygotowania sprężonego powietrza (na podstawie [2]) [Flow diagram of energy distribution at generation and conditioning of compressed air]

W dobie niekorzystnych zmian klimatycznych, w obliczu kryzysów energetycznych i gospodarczych, konieczność racjonalizacji zużycia energii stała się faktem.

W pracy zwrócono uwagę na konieczność redukcji emisji gazów cieplarnianych oraz zasygnalizowano, w jaki sposób proces ten wpływa na branżę pneumatycznej techniki napędowej. Zaprezentowano oraz omówiono fundamentalne usprawnienia typowego pneumatycznego napędu pozycjonującego, które pozwalają na zmniejszenie zarówno aktywnego, jak i pasywnego zużycia sprężonego powietrza przez napęd pneumatyczny. Postulowane usprawnienia, np. zastosowanie szybkich zaworów przełączających, uproszczonych przetworników położenia oraz minimalizacja liczby przełączeń zaworów podczas procesu pozycjonowania, skutkowały opracowaniem nie tylko specyficznej struktury samego napędu, ale także unikalnej strategii sterowania. Jej założenia oraz sposoby parametryzacji zostały ogólnie zasygnalizowane i skomentowane. W celu wykazania wyższej efektywności energetycznej proponowanego pneumatycznego napędu pozycjonującego przedstawiono dane pochodzące z eksperymentu porównawczego. Rozważany napęd został porównany z najpopularniejszą realizacją pneumatycznego napędu pozycjonującego, wykorzystującego regulator zmiennych stanu.

W dobie niekorzystnych zmian klimatycznych, a także w obliczu kryzysów energetycznych i gospodarczych, konieczność racjonalizacji zużycia energii stała się faktem. Protokół z Kyoto opublikowany w 1997 r. zobowiązał Unię Europejską do zmniejszenia w latach od 2008 do 2012 całkowitej emisji gazów cieplarnianych do poziomu sprzed 1990 roku. Dla branży powiązanej z pneumatyczną techniką napędową zapis ten oznacza konieczność redukcji zużycia energii o 8 % w stosunku do stanu aktualnego.

W analizach wskazuje się na trzy główne obszary [2], w których możliwa jest optymalizacja wykorzystania energii sprężonego powietrza:

- część generująca, gdzie energia mechaniczna przekształcana jest w energię sprężonego powietrza,

- część przewodowa odpowiedzialna za przesył energii,

- część motoryczna, gdzie energia sprężonego powietrza przekształcana jest w energię mechaniczną.

Autorzy skupili swoją uwagę na części motorycznej, w przypadku której skumulowany potencjał oszczędności energii oszacowano na poziomie 2 %, czyniąc jednocześnie zastrzeżenie, iż może on być znacznie wyższy w zależności od danego typu urządzenia i stawianych mu wymogów, np. pneumatyczne napędy pozycjonujące. Wskazano na konieczność właściwego dla realizowanych zadań technologicznych doboru nie tylko samego siłownika pneumatycznego, ale również elementów wykonawczych oraz układu sterowania.

Zmniejszenie kosztów eksploatacyjnych sprowadzonych do części motorycznej pneumatycznego układu napędowego może być realizowane przede wszystkim przez:

- zmniejszenie biernego zużycia powietrza roboczego zastępując cechujące się znacznymi nieszczelnościami zawory proporcjonalne zaworami przełączającymi,

- zmniejszenie czynnego zużycia powietrza roboczego przez optymalizację strategii sterowania, w szczególności minimalizację oddziaływania układu sterowania na elementy wykonawcze.

W przypadku zastosowania szybkich zaworów przełączających (rys. 3) oprócz zmniejszenia zużycia sprężonego powietrza wskazuje się również na dodatkowe korzyści [5, 7]:

- zastosowanie kilkakrotnie tańszych i bardziej niezawodnych zaworów przełączających może skutecznie wpływać na zwiększenie atrakcyjności napędu pneumatycznego w stosunku do innych technik napędowych,

- brak przetwarzania cyfrowo-analogowego umożliwia bezpośrednią współpracę zaworów przełączających z cyfrowym układem sterowania.

W wyniku realizacji algorytmu regulacji ze sprzężeniem od zmiennych stanu uzyskiwany jest sygnał sterujący ciągły w zbiorze swoich wartości. Z tego względu jego bezpośrednie zastosowanie do sterowania zaworami przełączającymi nie jest możliwe i wymagana jest jego konwersja do postaci dyskretnej, stosując różne techniki modulacji, np. PWM, S-D [9]. Rozwiązanie takie ma szereg zalet właściwych dla algorytmu sterowania pozycyjnego ze sprzężeniem od zmiennych stanu. Cechą charakterystyczną pozostaje również bardzo duża liczba przełączeń elementów wykonawczych (rys. 2), co, zwłaszcza w przypadku zaworów przełączających, skutkuje uciążliwym hałasem podczas pracy napędu i znacznym zużyciem powietrza roboczego [8, 9].

Wnioskiem z powyższych rozważań jest spostrzeżenie, iż realizacja pozycjonującego napędu pneumatycznego o zmniejszonym zużyciu powietrza roboczego musi odbywać się w taki sposób, aby strategia sterowania uwzględniała specyfikę elementów wykonawczych, jak również elementy wykonawcze powinny być dobierane mając na uwadze istotę przyszłej strategii sterowania.

Proponowany algorytm sterowania

Proponowany przez autorów napęd opracowano jako odpowiedź na wady typowych realizacji dławieniowych pozycjonujących napędów pneumatycznych, wpływające na ich efektywność energetyczną. Zdecydowano zastosować szybkie zawory przełączające, minimalizując tym samym zużycie powietrza roboczego wynikające z nieszczelności tradycyjnych zaworów proporcjonalnych, oraz zoptymalizować strategię sterowania, tak aby uzyskać jak najmniejszą liczbę przełączeń elementów wykonawczych. Przytoczone postulaty, a także chęć uzyskania krótszych czasów pozycjonowania i wyższych prędkości średnich tłoka stały się punktem wyjścia dla opracowania struktury napędu i koncepcji strategii sterowania.

Koncepcja działania proponowanego napędu (rys. 3) polega na rozpędzeniu, a następnie wyhamowaniu i zatrzymaniu elementu ruchomego na pozycji zadanej przez doprowadzenie sprężonego powietrza najpierw do jednej, a następnie do drugiej komory siłownika pneumatycznego. Specyfika problemu polega na zastosowaniu szybkich zaworów przełączających oraz takiej realizacji układu sterowania, aby pozycję zadaną osiągnąć przy możliwie małej liczbie ich przełączeń, minimalizując jednocześnie odchyłkę regulacji i przeregulowanie.

Rozważana ogólna koncepcja sterowania parametryzowana jest za pomocą trzech parametrów czasowych wyznaczanych przed rozpoczęciem ruchu (rys. 4).

Parametr t1 odpowiada za skok tłoka. Parametry t2 i t3 definiują przedział czasowy, podczas którego obydwie komory siłownika pneumatycznego są zasilane w celu uzyskania wysokiego ciśnienia, a co za tym idzie – maksymalnej sztywności napędu po zakończeniu cyklu ruchu. Parametr t2 wyznaczany jest przy użyciu dedykowanego algorytmu, który zapewnia eliminację przeregulowania podczas dojazdu tłoka na pozycję zadaną. Długość przedziału czasowego jest funkcją pozycji zadanej oraz oczekiwanego skoku tłoka.

Zastosowanie tradycyjnego podejścia polegającego na analitycznym sposobie parametryzacji strategii sterowania okazuje się w tym przypadku problematyczne. Źródłem trudności są między innymi: niezbędny stopień uproszczenia stosowanych zależności termodynamicznych umożliwiający ich praktyczne zastosowanie i ich wpływ na dokładność uzyskiwanych wyników oraz brak możliwości sformalizowania w sposób pełny warunków zapewniających brak przeregulowania podczas osiągania pozycji zadanej. Na uwagę zasługuje jednakże fakt, iż możliwy jest taki dobór parametrów czasowych strategii sterowania na drodze eksperymentalnej, aby zapewnić deterministycznie zdefiniowaną trajektorię sterowania. W wyniku przeprowadzonych prób opracowano szereg rodzin wielomianów aproksymujących zależność parametrów czasowych t1, t2, t3 strategii sterowania od położenia początkowego i końcowego tłoka oraz od ciśnień początkowych w komorach siłownika pneumatycznego. Biorąc jednak pod uwagę ich złożoność oraz brak zauważalnych związków funkcjonalnych między parametrami opisującymi działanie napędu, do realizacji zadania wyznaczania parametrów czasowych strategii sterowania wykorzystano sztuczne sieci neuronowe z uwagi na ich zdolność do modelowania silnie nieliniowych zjawisk charakteryzujących obiekt sterowania [3].

Jako punkt odniesienia dla oceny zapotrzebowania badanego napędu na powietrze robocze przyjęto pneumatyczny pozycjonujący napęd dławieniowy z algorytmem regulacji ze sprzężeniem od zmiennych stanu. Wybór ten podyktowany był faktem, iż napęd tego typu jak żaden inny zbliża się do wymagań praktycznych (m.in. dzięki ograniczeniu pomiarów tylko do sygnału położenia oraz technicznej łatwości realizacji), a przez to jest jednym z najliczniej reprezentowanych w aplikacjach przemysłowych [1, 4, 5, 6].

Wyniki badań

Aby możliwe było jednoznaczne porównanie badanego napędu pneumatycznego z pneumatycznym pozycjonującym napędem dławieniowym z algorytmem regulacji ze sprzężeniem od zmiennych stanu, badania przeprowadzono wykorzystując ten sam siłownik pneumatyczny. Stanowisko badawcze uzupełniono o zestaw zaworów rozdzielających umożliwiających przełączanie elementów wykonawczych oraz zawór proporcjonalny, który posłużył jako element wykonawczy napędu ze sprzężeniem od zmiennych stanu (rys. 6).

Zadane trajektorie ruchu tłoka dla algorytmu ze sprzężeniem od zmiennych stanu, tj. przebiegi położenia, prędkości i przyspieszenia, opracowano na podstawie wcześniej zrealizowanych cykli pozycjonowania na dystansie od 80 mm do 320 mm. Dzięki temu przygotowane trajektorie ruchu tłoka były osiągalne przez napęd. Ponadto możliwe było bezpośrednie porównywanie uzyskanych wyników z uwagi na równe przemieszczenia tłoka podczas pozycjonowania i zbliżone profile prędkości dla obydwu algorytmów. Na rys. 7 przedstawiono przykładowy przebieg pozycjonowania zrealizowany w oparciu o proponowaną strategię sterowania (por. rys. 4.). Na rys. 7 zaznaczono parametry czasowe t1, t2, t3 strategii sterowania.

Wykonane badania porównawcze (identyczne warunki początkowe oraz skok zadany) potwierdziły, iż ekonomiczny pozycjonujący napęd pneumatyczny realizuje zadanie pozycjonowania w czasie o 40–60 % krótszym niż napęd pneumatyczny ze sprzężeniem od zmiennych stanu (rys. 2). Ponadto silnie uwidoczniła się właściwość algorytmu ze sprzężeniem od zmiennych stanu polegająca na dużej liczbie przełączeń elementu wykonawczego.

Pomiar zużycia powietrza roboczego przeprowadzono metodą pośrednią przez pomiar spadku ciśnienia w buforze sprężonego powietrza o pojemności 10 dm3, zasilającego napęd podczas pozycjonowania. Spadek ciśnienia, wyznaczony na podstawie dziesięciu cykli roboczych ekonomicznego pozycjonującego napędu pneumatycznego, wyniósł 0,11 bar. W przypadku napędu z regulatorem ze sprzężeniem od zmiennych stanu analogiczny spadek ciśnienia wyniósł 0,29 bar.

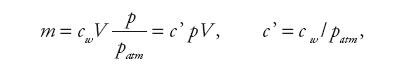

Wychodząc od równania gazu doskonałego, można wyprowadzić zależność opisującą masę gazu m w buforze zasilającym o pojemności V, w którym panuje ciśnienie p:

| (1) |

gdzie: cw – ciężar właściwy powietrza, patm – ciśnienie atmosferyczne.

Znając ciśnienie początkowe panujące w buforze zasilającym oraz jego spadek podczas pozycjonowania, korzystając z (1) wyznaczono masę powietrza wydatkowaną podczas pozycjonowania napędu (tab. 1).

| typ napędu | opis próby |

średni spadek ciśnienia w buforze |

wydatkowana masa powietrza |

|

ekonomiczny napęd pozycjonujący |

poz. pocz. 80 mm poz. końc. 320 mm ciśnienie pocz. 6 bar |

0,11 bar | 0,141·10–3 kg |

|

ze sprzężeniem od zmiennych stanu |

0,29 bar | 0,372·10–3 kg |

Podsumowanie

Napęd w proponowanej postaci umożliwia zmniejszenie zużycia sprężonego powietrza podczas pozycjonowania o 62 % w porównaniu z pozycjonującym napędem z regulatorem ze sprzężeniem od zmiennych stanu. Jest to możliwe przez minimalizację strat powietrza, których źródłem jest ciągły sposób oddziaływania układu sterowania na elementy wykonawcze napędu. Ponadto:

- wyeliminowano straty powietrza podczas postojów, spowodowane nieszczelnościami zaworów proporcjonalnych,

- uzyskano większe prędkości średnie ruchu tłoka napędu dzięki korzystniejszemu przebiegowi fazy hamowania.

Najistotniejszymi zaletami napędu w proponowanej formie są niższe koszty eksploatacyjne, krótsze czasy pozycjonowania oraz niższe koszty elementów składowych.

Uzyskanie wyższych prędkości średnich tłoka siłownika pneumatycznego możliwe było dzięki optymalizacji strategii sterowania, w szczególności dzięki skróceniu fazy hamowania i powolnego dojeżdżania na pozycję zadaną, co w tradycyjnym napędzie ze sprzężeniem od zmiennych stanu stanowi ok. 50 % całkowitego czasu ruchu. Na uwagę zasługuje fakt, iż przeregulowania utrzymano przy tym na minimalnym poziomie. Zmniejszenie pasywnego zużycia sprężonego powietrza, tj. podczas postoju napędu, uzyskano przez zastąpienie cechujących się znacznymi nieszczelnościami zaworów proporcjonalnych bardziej szczelnymi zaworami przełączającymi. Minimalizacja oddziaływania układu sterowania na elementy wykonawcze pozwoliła na istotne zmniejszenie zużycia powietrza roboczego, a dodatkowo pracy napędu nie towarzyszył uciążliwy hałas.

Zmniejszenie kosztów samego napędu pneumatycznego uzyskano przez:

- zastosowanie typowego, tłoczyskowego siłownika pneumatycznego w miejsce konstrukcji beztłoczyskowej,

- zastosowanie zaworów przełączających zamiast zaworów proporcjonalnych,

- możliwość zastosowania prostych, tj. o możliwie niskiej klasie dokładności przetworników pomiarowych z uwagi na brak konieczności odtwarzania zmiennych stanu w czasie rzeczywistym.

Ponadto należy odnotować fakt, iż opracowana strategia sterowania nie nakładała specjalnych wymagań co do wydajności procesora układu sterowania.

Pomimo faktu, iż należy liczyć się z obniżoną jakością pozycjonowania w porównaniu z rozwiązaniami opartymi na algorytmach zmiennych pozycjonujących napędów pneumatycznych i z ewentualnymi przeregulowaniami, można wskazać szereg aplikacji, w których czynniki ekonomiczne oraz szybkość działania napędu wysuwają się na pierwszy plan.

Bibliografia

- Chudzik Z.: Synteza pneumatycznego nadążnego układu pozycyjnego. Rozprawa doktorska, Politechnika Warszawska 1997.

- Gauchel W.: Energiesparende Pneumatik. O+P, 1 (2006), s. 33–39.

- Klein, A.: Einsatz der Fuzzy-Logik zur Adaption der Positions-regelung fluidtechnischer Zylinderantriebe. Rozprawa doktorska, Aachen, 1993.

- Olszewski M.: Serwomechanizmy elektropneumatyczne – rozwój i stan techniki. Przegląd Mechaniczny, Warszawa, (1990), nr 23, s. 5–13.

- Olszewski M.: Sterowanie pozycyjne pneumatycznego napędu siłownikowego. Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2002.

- Olszewski M., Hemer B., Łuczak K.: Serwomechanizm elektropneumatyczny z cyfrowym regulatorem położenia. Prace IV Krajowej Konferencji „Napęd i Sterowanie Pneumatyczne”, Kielce (1989).

- Olszewski M., Janiszowski K., Wiślicki K.: Regelung servopneumatischer Antriebe mit Schaltventilen unter Einsatz von Methoden der Fuzzy Logic. FESTO AG & Co, Berkheim/Warszawa 1996-99, Berichte I–VI.

- Wiślicki K.: Implementation of Pneumatic Servo-System based on Switching Valves. Raport cząstkowy projektu Regelung serwopneumatischer Antriebe mit Schaltventilen unter Einsatz von Methoden der Fuzzy Logik, IaiR/FESTO AG & Co., Warszawa 1998.

- Wiślicki K.: Wykorzystanie zaworów rozdzielających w układzie sterowania pozycyjnego z napędem pneumatycznym. Rozprawa doktorska, Politechnika Warszawska, Warszawa 1999.

prof. dr hab. inż. Krzysztof Janiszowski

Działalność naukowa w zakresie identyfikacji, modelowania i sterowania procesów. Obszary badań aplikacyjnych: identyfikacja procesów przemysłowych (pieca obrotowego w cementowni, pieca do ciągłego wytopu stali, reaktorów chemicznych, pieca pirolitycznego, walczaka parowego, zespołu oczyszczalni itd.), synteza algorytmów sterowania dla pneumatycznych układów pozycjonujących, hydraulicznych napędów wyporowych, zespołu napędu hybrydowego o dwóch stopniach swobody oraz pakiety oprogramowania do identyfikacji układów dynamicznych (IDCAD) i modelowania, symulacji działania i sterowania procesów przemysłowych (PExSim).

mgr inż. Maciej Kuczyński

W roku 2003 uzyskał tytuł magistra inżyniera na kierunku Automatyka i Robotyka. Od roku 2003 jest doktorantem na wydziale Mechatroniki Politechniki Warszawskiej. W firmie Schneider Electric Polska pracuje na stanowisku Menedżera Sprzedaży ds. Aplikacji. Jego praca naukowa koncentruje się na tematyce związanej z ekonomicznymi zagadnieniami sterowania, pozycjonującymi napędami pneumatycznymi. Opracował 6 publikacji. Przygotowuje zgłoszenie patentowe w zakresie energo-oszczędnego sterowania pozycyjnego siłownikami pneumatycznymi.

![Rys. 1. Schemat przepływu energii w układzie generacji i przygotowania sprężonego powietrza (na podstawie [2]) [Flow diagram of energy distribution at generation and conditioning of compressed air] Rys. 1. Schemat przepływu energii w układzie generacji i przygotowania sprężonego powietrza (na podstawie [2]) [Flow diagram of energy distribution at generation and conditioning of compressed air]](/var/aol/storage/images/media/par/11_10/kuczynski/12_1.jpg/77941-1-pol-PL/12_1.jpg_medium.jpg)

![Rys. 2. Trajektoria sterowania napędu pneumatycznego wyposażonego w zawór proporcjonalny z układem sterowania ze sprzężeniem od zmiennych stanu [Transients (control, velocity and stroke) in the pneumatic positioning system for the state space control with the proportional valve] Rys. 2. Trajektoria sterowania napędu pneumatycznego wyposażonego w zawór proporcjonalny z układem sterowania ze sprzężeniem od zmiennych stanu [Transients (control, velocity and stroke) in the pneumatic positioning system for the state space control with the proportional valve]](/var/aol/storage/images/media/par/11_10/kuczynski/12_2_.jpg/77944-1-pol-PL/12_2_.jpg_large.jpg)

![Rys. 3. Koncepcja proponowanego energooszczędnego pozycjonującego napędu pneumatycznego [Proposition of the economic positioning pneumatic drive] Rys. 3. Koncepcja proponowanego energooszczędnego pozycjonującego napędu pneumatycznego [Proposition of the economic positioning pneumatic drive]](/var/aol/storage/images/media/par/11_10/kuczynski/12_3_300.jpg/77947-1-pol-PL/12_3_300.jpg_medium.jpg)

![Rys. 4. Przebiegi czasowe sygnałów sterujących [Transients of controls in the economic drive] Rys. 4. Przebiegi czasowe sygnałów sterujących [Transients of controls in the economic drive]](/var/aol/storage/images/media/par/11_10/kuczynski/12_4_1200.jpg/77950-1-pol-PL/12_4_1200.jpg_medium.jpg)

![Rys. 5. Struktury sztucznych sieci neuronowych: a) sieć wyznaczająca parametr t1, b) sieć wyznaczająca przedział czasowy [Artificial neural nets used for determination of: a) time parameter t1, b) time interval] Rys. 5. Struktury sztucznych sieci neuronowych: a) sieć wyznaczająca parametr t1, b) sieć wyznaczająca przedział czasowy [Artificial neural nets used for determination of: a) time parameter t1, b) time interval]](/var/aol/storage/images/media/par/11_10/kuczynski/12_5.jpg/77953-1-pol-PL/12_5.jpg_medium.jpg)

![Rys. 6. Schemat zmodyfikowanego stanowiska badawczego [Block diagram of development stand] Rys. 6. Schemat zmodyfikowanego stanowiska badawczego [Block diagram of development stand]](/var/aol/storage/images/media/par/11_10/kuczynski/12_6.jpg/77956-1-pol-PL/12_6.jpg_medium.jpg)

![Rys. 7. Trajektorie sterowania uzyskane podczas badań porównawczych – przebiegi zostały przeskalowane do 100 % [Exemplary control transients at verification tests (scaled to full screen)] Rys. 7. Trajektorie sterowania uzyskane podczas badań porównawczych – przebiegi zostały przeskalowane do 100 % [Exemplary control transients at verification tests (scaled to full screen)]](/var/aol/storage/images/media/par/11_10/kuczynski/12_7_300.jpg/77959-1-pol-PL/12_7_300.jpg_large.jpg)