Wysokowydajne tworzywa sztuczne rewolucjonizują przemysł. Inteligentna produkcja addytywna

Wydrukowane części zamienne nierzadko są dziś trwalsze niż oryginały, a polimery stają się optymalnym materiałem do drukowania w 3D elementów maszyn. Wydruk w ciągu 24 godzin, przewidywalna żywotność – to sprawia, że powszechnie dostępne materiały coraz częściej pozostają w ich cieniu.

Część zamienna lepsza od oryginalnego komponentu, a polimer wydrukowany w 3D bardziej wytrzymały niż metal – to już możliwe. Tworzywa sztuczne nie są dziś tylko kompromisem, który pozwala zrezygnować ze smarowania i zmniejszyć masę, ale generują rzeczywisty postęp.

Science friction, czyli niewiarygodna żywotność

Firma igus, producent wysokowydajnych tworzyw sztucznych, poświęcił się drukowaniu 3D, korzystając z wiedzy zdobytej podczas 55 lat badań nad trybopolimerami. Dzięki temu może zaoferować wysokiej jakości polimery, które w praktyce wytrzymują 50, 100, a nawet 300 razy dłużej niż standardowe materiały drukowane w 3D. W firmie nazywają to science friction. Wiąże się z tym trochę humoru, ale przede wszystkim dużo badań i rozwoju oraz tysiące testów w laboratorium i warunkach rzeczywistych. Science friction to wyniki, które zaskakują samych pracowników i poszerzają granice możliwości.

Najnowsza wiedza zdobyta na stanowiskach testowych pozwala na osiągnięcie średnio trzykrotnie dłuższej – w porównaniu do standardowo produkowanych elementów plastikowych i metalowych – żywotności części igus drukowanych w 3D. Dostępne są trybozoptymalizowane materiały do zastosowań ESD, przemysłu spożywczego i maszyn ciężkich, do ruchów tocznych i liniowych, rolek, pasków ślizgowych, kół zębatych i wielu, wielu innych. Żywotność jest nie tylko znacznie dłuższa, ale można ją również obliczyć on-line z wyprzedzeniem, także dla materiałów 3D firmy igus. Kolejny krok ewolucyjny przejawia się w postaci komponentów, które mają zintegrowany czujnik zużycia i informują operatora maszyn o osiągnięciu granicy zużycia. W ten sposób druk 3D wkracza w sferę Przemysłu 4.0.

Science friction nie jest już tylko fikcją w wielu dziedzinach przemysłu, ale również nową alternatywą dla każdego, kto szybko potrzebuje części zamiennych i małych partii. Dokładnie przetestowane w największym w branży laboratorium testowym, obliczalne i stosowane w tysiącach rzeczywistych aplikacji – takie są materiały igus. Z tego punktu widzenia science friction to rewolucja.

Druk 3D z wbudowaną inteligencją

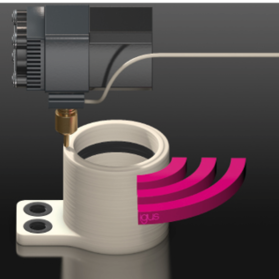

Produkcja addytywna i Przemysł 4.0 to dwa tematy, które na zawsze zmieniają dziś branżę. Inżynierom firmy igus udało się połączyć oba te elementy w jednym etapie produkcyjnym, za pomocą czujników drukowanych na wytwarzanym addytywnie trybokomponencie, przy użyciu druku wielomateriałowego. Wskazują one swój stan zużycia, co pozwala uniknąć nieplanowanych przestojów maszyn.

Inteligentne komponenty można wyprodukować szybko w ciągu pięciu dni roboczych. Warstwa czujnika jest nakładana na te części komponentu, które będą poddawane obciążeniu. – Osiągnęliśmy prawdziwy przełom dzięki inteligentnemu łożysku wydrukowanemu w 3D. W ten sposób możliwa jest również oszczędna konserwacja predykcyjna części specjalnych – mówi Tom Krause, szef produkcji addytywnej w igus.

Obecnie możliwe są dwa obszary zastosowań – monitorowanie zużycia lub przeciążenia. Jeśli materiał przewodzący elektrycznie znajduje się między warstwami podlegającymi zużyciu, może ostrzegać o przeciążeniu, ponieważ w momencie, gdy zmienia się obciążenie, zmienia się również opór elektryczny. Maszynę można zatrzymać i w ten sposób zapobiec dalszym uszkodzeniom. Aby określić limity obciążenia, łożysko należy odpowiednio skalibrować. Jeśli warstwa przewodząca jest umiejscowiona w powierzchni ślizgowej, zużycie można zmierzyć przez zmianę oporu.

igus sp. z o.o.

ul. Działkowa 121C

02-234 Warszawa, tel. 22 316 36 33

e-mail: info@igus.pl

www.igus.pl

www.igus.pl/3D-isense

source: Automatyka 4/2021

Keywords

automatyka, druk 3D, igus, produkcja addytywna, tworzywa sztuczne