Transmisja bezprzewodowa w pomiarach temperatury

Materiał prasowy (GUENTHER Polska Sp. z o.o. ) print

Firma Guenther Polska wspiera rozwiązania tworzone w ramach Przemysłu 4.0, zwiększając możliwości wykonania pomiarów temperatury.

Tradycyjne podejście do pomiarów temperatury w przemyśle oparte jest na właściwie dobranym do warunków procesowych czujniku temperatury (termoparowym lub rezystancyjnym) oraz jego połączeniu przewodem z kolejnymi urządzeniami do wskazania, kontroli, regulacji czy rejestracji.

Istnieją jednak obiekty, w których prowadzenie pomiarów tą metodą jest utrudnione lub wręcz niemożliwe. Dla takich aplikacji firma Guenther Polska oferuje kompleksowe rozwiązanie pomiaru temperatury oparte na bezprzewodowej transmisji sygnału z czujnika do odbiornika.

Cyfryzacja

Wykorzystanie możliwości cyfrowej transformacji jest obecnie w centrum uwagi strategii biznesowych. Daje szansę na zwiększenie rocznej wartości ekonomicznej o 17 mln euro w skali światowej we wszystkich branżach, z czego udział obiektów przemysłowych stanowi ponad 25% tej wartości. Analiza oparta na badaniach IDC (International Data Corporation) z grudnia 2019 r., koncentrująca się na wpływie technologii cyfrowej, obejmuje cały łańcuch wartości. Transformacja skłania producentów do ponownego przemyślenia strategii technologicznych i włączenia do niej akceleratorów innowacji, takich jak Internet Rzeczy. Częstym wyzwaniem, przed którym stoją organizacje niescyfryzowane, wciąż pozostaje bazowanie w całym przedsiębiorstwie na realizacji różnych procesów ręcznie i w formie papierowej. Tymczasem cyfryzacja tych procesów przynosi wiele natychmiastowych korzyści biznesowych.

Ciągłość produkcji

Każdego dnia środowiska przemysłowe są dotknięte awariami i przerwami w procesie produkcyjnym. Dotyczy to przede wszystkim sprzętu wykorzystywanego do powtarzalnych zadań dla ogromnego wolumenu produkcyjnego. Opóźnienie produkcji z powodu przymusowej przerwy na konserwację może zagrozić realizacji wyznaczonych celów produkcyjnych, doprowadzić do wzrostu kosztów operacyjnych i niedotrzymania terminów. Dlatego wszystkie branże dążą do osiągnięcia bardziej rentownego poziomu wydajności i wprowadzają do systemów utrzymania ruchu innowacje, które pomagają zmniejszyć liczbę interwencji w trakcie procesu produkcyjnego i zapewniają utrzymanie prawidłowego funkcjonowania jednostek produkcyjnych.

Wraz z pojawieniem się koncepcji Przemysłu 4.0 utrzymanie ruchu w przemyśle przeszło rewolucję. Implementacja inteligentnych systemów zintegrowanych z procesem przemysłowym pozwoliła wykorzystać dane operacyjne otaczające środowisko przemysłowe i wpłynąć na etapy produkcyjne, czyniąc je bardziej proaktywnymi. Konserwacja uwzględnia dziś nowe metody i złożone aspekty wynikające z tej zmiany, tak jak ma to miejsce w przypadku konserwacji predykcyjnej.

Priorytety strategiczne digitalizacji produkcji i zastosowania Internetu Rzeczy to:

- optymalizacja łańcucha dostaw,

- inteligentna produkcja,

- innowacje produktowe,

- poprawa doświadczeń klienta / obsługa terenowa.

Predykcja w utrzymaniu ruchu

W przypadku konserwacji predykcyjnej interwencja oparta jest na wskazaniach wynikających z monitorowania sprzętu w celu uruchomienia działań zapobiegawczych, które zapewnią prawidłowe funkcjonowanie zakładu przemysłowego. Konsekwentne działania pojawiają się jako środki zapobiegawcze, a nie jako środki naprawcze wynikające z nieoczekiwanych zdarzeń, które już doprowadziły do przerwania łańcucha produkcji, wzrostu kosztów operacyjnych i kosztów utrzymania.

Konserwacja predykcyjna ma zalety obejmujące cały system przemysłowy. Należą do nich:

- zmniejszenie częstotliwości przestojów maszyn,

- obniżenie liczby nieoczekiwanych interwencji,

- wydłużenie żywotności sprzętu,

- niższe koszty konserwacji,

- poprawa wydajności,

- zwiększenie bezpieczeństwa w miejscu pracy,

- redukcja kosztów operacyjnych zakładu przemysłowego.

Internet Rzeczy usprawnia konserwację predykcyjną. Jego koncepcja technologiczna jest powiązana z Przemysłem 4.0 w zakresie wykorzystania danych produkcyjnych do niezawodnego monitorowania systemu produkcyjnego. Status procesu produkcyjnego i infrastruktury wymaga monitorowania zmiennych mających wpływ na ten proces, m.in. temperatury, przewodności, pH, wibracji, przepływu, wilgotności, poziomu i ciśnienia.

Środowisko przemysłowe zmienia się dziś szybciej niż kiedykolwiek wcześniej. Technologie cyfrowe, takie jak chmura, urządzenia mobilne, duże zbiory danych i analizy oraz Internet Rzeczy, są motorem transformacji branży.

Transmisja bezprzewodowa

Firma Tekon Electronics opracowała system bezprzewodowy PLUS, umożliwiający digitalizację procesu przez stworzenie wielostandardowej i wielozakładowej przemysłowej sieci bezprzewodowej. Przekłada się to na większą wiedzę na temat danych i pola zastosowań przemysłowych. To kompletne rozwiązanie, oferowane na polskim rynku przez firmę Guenther Polska, umożliwia zbieranie danych z czujników polowych – m.in. w zakresie pomiaru temperatury – w celu uzyskania wielowymiarowej wiedzy na temat procesu. Pozwala to zapobiegać nieefektywności produkcji oraz wdrażać środki mające na celu zwiększenie wydajności procesu produkcyjnego i ograniczenie przestojów.

Seria urządzeń do transmisji danych, a przede wszystkim bezprzewodowy przetwornik PLUS TWP-4AI4DI1UT, to rozwiązania technologiczne, które gwarantują monitorowanie czterech wejść analogowych 4–20 mA / 0–10 V, czterech wejść cyfrowych i jednego uniwersalnego wejścia temperatury. Zapewnia to bezpieczną komunikację przez szyfrowanie danych, bez konieczności stosowania kompleksowego rozwiązania wykorzystującego okablowanie do nawiązania komunikacji.

Oprócz wspomnianego przetwornika wielowejściowego, Guenther Polska oferuje przetwornik serii TWPH-1UT przeznaczony do montażu w głowicach czujników temperatury. W ten sposób firma, jako uznany w Polsce producent czujników temperatury, odpowiada na potrzeby rynku.

Ofertę firmy Guenther Polska uzupełniają elementy elektroniczne w postaci urządzeń do transmisji bezprzewodowej, które umożliwiają zabudowę dostosowaną do danej aplikacji, gdzie prowadzenie tras kablowych jest zbyt kosztowne lub niemożliwe. Innym zastosowaniem wymienionych urządzeń są aplikacje mobilne, w których zasilanie poszczególnych elementów aparatury pomiarowej byłoby nierealne.

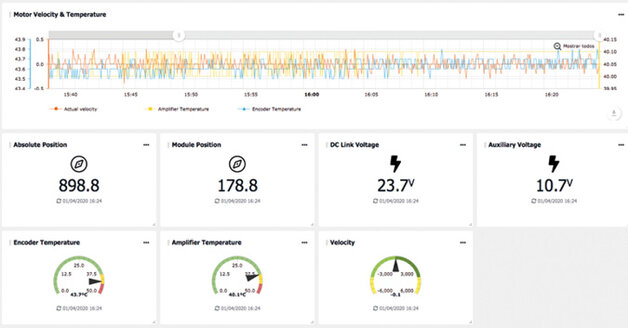

Dane gromadzone w trakcie pomiarów są dostępne on-line w czasie rzeczywistym, co pozwala na konsultację i zdalną analizę za pośrednictwem platformy Tekon IoT.

W Przemyśle 4.0, określanym również jako „czwarta rewolucja przemysłowa”, wraz z pojawieniem się nowych technologii powstały nowe procesy konserwacji, które przyczyniły się do przeformułowania wcześniejszych metod. Postęp pozwolił wykorzystać kompilację danych do skutecznego radzenia sobie z trudnościami związanymi z pracą maszyn i linii produkcyjnych, a procedury konserwacji przełożyły się na zwiększenie dostępności sprzętu w zakładach przemysłowych i lepszą kontrolę kosztów tych procesów.

GUENTHER POLSKA Sp. z o.o.

ul. Wrocławska 24 B

55-095 Długołęka

tel. 71 352 70 70, 71 352 70 72

fax 71 352 70 71

e-mail: biuro@guenther.com.pl

www.guenther.com.pl

source: Automatyka 4/2020