System wyboru trybu pracy EKS

Maszyna często musi być wyposażona w opcję wyboru trybu pracy, np. tryb ręczny lub ustawiania, aby umożliwić operatorowi przeprowadzenie prac serwisowych lub podobnych. Może to oznaczać zmiany w systemie sterowania związanym z bezpieczeństwem. W artykule przedstawiono nowy sposób realizacji wymogów prawnych, zgodnie z normami bezpieczeństwa, dla systemu wyboru trybu pracy EKS.

Zazwyczaj praca w trybie ustawiania musi być wykonywana przy otwartych osłonach bezpieczeństwa, np. przy wyłączonej funkcji bezpieczeństwa tej osłony. W tym trybie wymagane jest stosowanie innych rozwiązań systemu bezpieczeństwa, takich jak np. urządzenie zezwalające, zamiennie z osłoną bezpieczeństwa. Dyrektywa Maszynowa określa jasno wymagania dla takich zmian w systemie sterowania związanym z bezpieczeństwem. W przeciwieństwie do niej przepisy w normach nie przedstawiają wymagań dotyczących sposobu kontroli dostępu do poszczególnych trybów pracy, utrudniając tym samym jego dobór. Nowe informacje zawarte w dokumentach wydanych niedawno przez Niemieckie Zawodowe Stowarzyszenie Ubezpieczeń Wypadkowych mogą być pomocne przy wyborze systemu kontroli dostępu.

Wymogi prawne dla systemów wyboru trybu pracy

Punkt 1.2.5. Załącznika I Dyrektywy Maszynowej określa wymagania dla przełącznika wyboru trybu pracy w maszynach. Dokument ten zawiera przepisy dotyczące redukcji ryzyka dla pracy wymagającej dezaktywowania lub otwarcia osłon bezpieczeństwa, jak np. zmniejszenie prędkości maszyny. Stwierdza również, że praca taka jest dopuszczalna tylko przez aktywowanie urządzenia zezwalającego oraz opisuje, w jaki sposób musi być zaprojektowany przełącznik wyboru trybu pracy. Dyrektywa wymaga, żeby istniała możliwość zablokowania w każdej pozycji urządzenia, które jest w użyciu lub dostęp do niego był możliwy jedynie dla określonej grupy przeszkolonych osób. Efektem końcowym obu metod jest ograniczenie liczby osób mogących zmienić tryb pracy. W tym celu w systemach sterowania często stosuje się przełączniki obrotowe z blokadą w postaci kluczyka lub hasła. Oba rozwiązania mają swoje wady: klucz często pozostaje w stacyjce, co neguje rzeczywisty cel. Oczywiście to samo odnosi się do wpisanego hasła. Po krótkim czasie hasło jest powszechnie znane, a nawet bywa ujawnione na etykiecie przymocowanej do maszyny. Oba przypadki są w praktyce dobrze znane, a zatem przewidywalne. Korzystając z elektronicznego systemu kontroli dostępu, takiego jak system EKS firmy Euchner, można realizować dostęp do wyboru trybu pracy dużo prościej i bezpieczniej.

System kontroli dostępu EKS

System EKS jest prostym i sprawdzonym urządzeniem, składającym się z elektronicznego klucza RFID w połączeniu z elektronicznym adapterem. Transmisja danych pomiędzy tymi urządzeniami odbywa się w sposób bezkontaktowy. W tym celu elektroniczny klucz ma wbudowaną pamięć oraz transponder. Kompaktowy adapter do elektronicznego klucza jest jednostką czytająco-zapisującą i jest wyposażony w zintegrowany elektroniczny interfejs. W zależności od wybranego modelu EKS może być połączony z systemem sterowania standardowego lub związanego z bezpieczeństwem. Do konfiguracji EKS dostępne jest oprogramowanie zarządzające EKM (ang. Electronic Key Manager). Narzędzie to umożliwia indywidualne zapisywanie danych niezależnie na każdym kluczu oraz przechowywanie informacji o przyznanych i wykorzystanych prawach dostępu.

Obrotowy przełącznik kluczykowy w porównaniu z EKS

W tym miejscu oczywiście pojawia się pytanie o poziom bezpieczeństwa, jaki zapewnia EKS, zarówno w zakresie obrotowego przełącznika kluczykowego, jak i systemu haseł. Aby odpowiedzieć na to pytanie, EKS będzie traktowany przez analogię do obrotowego przełącznika kluczykowego. Elektroniczny klucz EKS odpowiada mechanicznemu kluczowi takiego przełącznika. Proces odczytu danych z klucza elektronicznego przez adapter EKS oraz jego ocena poprawności odpowiada funkcji mechanicznej cylindra blokującego. Tylko wtedy, gdy dane są poprawne zostaje wydany sygnał zezwalający, odpowiadający umieszczeniu klucza w stacyjce. Elementy klucza i stacyjki w obrotowym przełączniku kluczykowym nie muszą spełniać jakichkolwiek wymagań bezpieczeństwa określonych w Dyrektywie Maszynowej, ponieważ służą jedynie ograniczeniu dostępu do przełącznika wyboru trybu pracy. W związku z tym sam EKS również nie musi pełnić funkcji bezpieczeństwa. Przekręcenie kluczyka w przełączniku obrotowym udostępnia funkcję wyboru żądanego trybu pracy. Może to być struktura jednokanałowa lub dwukanałowa. Obie zapewniają realizację funkcji bezpieczeństwa zgodnie z definicją zawartą w Dyrektywie Maszynowej. Ten rodzaj funkcji jest zagwarantowany w wersji EKS FSA (dla aplikacji związanych z bezpieczeństwem). W każdym przypadku należy zapewnić dodatkową jednostkę lub funkcję logiczną związaną z bezpieczeństwem zgodnie z wymaganiami normy EN ISO 13849-1, aby uzyskać kompletną funkcję bezpieczeństwa z blokiem wejściowym, logicznym i wyjściowym. Wersja EKS FSA spełnia wymagania poziomu bezpieczeństwa PL d, co jest potwierdzone certyfikatem Niemieckiego Zawodowego Stowarzyszenia Ubezpieczeń Wypadkowych.

Etapy wyboru trybu pracy – ochrona i bezpieczeństwo

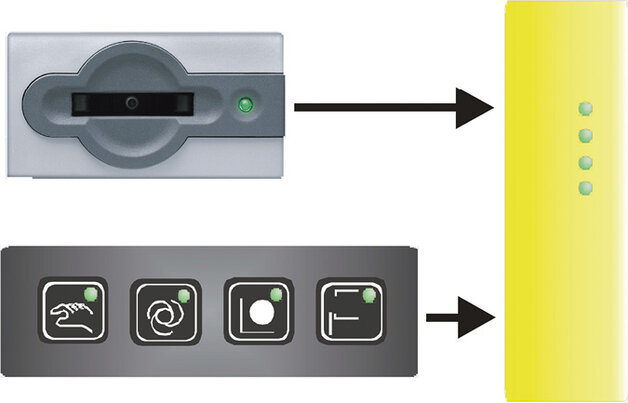

Grupa robocza składająca się z członków wspomnianego stowarzyszenia, a także producentów maszyn, użytkowników końcowych oraz producentów systemów bezpieczeństwa, stworzyła dokument omawiający ten temat szczegółowo (arkusz informacyjny „Bezpieczne tryby pracy na obrabiarkach”). Podstawą do rozważań jest podział wyboru trybu pracy na trzy części. Na rysunku przedstawiono podział elementów istotnych dla bezpieczeństwa. Wraz z systemem dostępu strefa chroniona spełnia tylko funkcję ograniczenia dla określonej grupy ludzi. Ta część nie musi spełniać żadnej funkcji w sensie bezpieczeństwa funkcjonalnego maszyn. Sama funkcja bezpieczeństwa musi być oceniana pod względem systemu wyboru oraz systemu aktywacji. System wyboru składa się z przycisków odpowiadających funkcjom „od 1 do n” w wyposażeniu związanym z bezpieczeństwem. System aktywacji jest tą częścią systemu wyboru trybu pracy, która jest przetwarzana na poziomie systemu sterowania. Jest to istotne np. wtedy, gdy użytkownik zmienia tryb pracy w czasie pracy maszyny i natychmiastowe przełączenie mogłoby prowadzić do większego ryzyka, niż gdyby odbyło się to po zakończeniu etapu pracy.

Opisany podział na ochronę i bezpieczeństwo zostanie uwzględniony w przyszłości w wielu normach typu „C”, gdyż taka interpretacja wymagań Dyrektywy Maszynowej znacznie ułatwia realizację i wdrożenie wyboru trybu pracy w wielu obszarach. W trakcie prac nad wcześniej wymienionym dokumentem („Bezpieczne tryby pracy na obrabiarkach”) określono, że występują rozbieżności odnośnie definicji „trybu pracy”. Ten sam termin jest stosowany zarówno dla specyficznego trybu pracy, jak i innych trybów pracy. Co więcej, różne terminy były stosowane do opisania tych samych okoliczności. Na tej podstawie podjęto starania w kierunku lepszego zróżnicowania terminów. Zostało to opracowane w zgodności z istniejącą normą dla tokarek (EN ISO 23125), w której rozróżniono te definicje. Zdefiniowano nadrzędny termin „bezpieczny tryb pracy”, aby wyjaśnić, że jest to przede wszystkim funkcja przełączająca w sensie bezpieczeństwa, ponieważ różne tryby pracy maszyny charakteryzują się różnym poziomem ryzyka. We wspomnianej normie podano cztery bezpieczne tryby pracy:

- tryb pracy 0: tryb ręczny,

- tryb pracy 1: tryb automatyczny,

- tryb pracy 2: tryb konfiguracji,

- tryb serwisowy.

Kolejna norma dla frezarek rozszerzy powyższe tryby o tryb „praca automatyczna z ręcznym załadunkiem”. Do różnych typów maszyn będą przypisane różne zestawy trybów pracy. Przykładowo będzie znacznie mniej trybów pracy dla pras. Jedna kwestia dla wyznaczonych trybów pracy nie ulegnie zmianie: wyznaczony poziom ryzyka w danym trybie pracy pozostanie ten sam, niezależnie od tego, czy funkcja pojedynczego kroku w trybie konfiguracji jest realizowana np. za pomocą urządzenia zezwalającego czy poprzez zmniejszenie prędkości wrzeciona. Najbardziej kłopotliwym do sprecyzowania ze wszystkich trybów pracy był do tej pory termin ustawiania (konfiguracji). Obowiązywał zarówno dla jednego z trybów pracy, jak i dla funkcji ustawiania. Jego znaczenie stało się jasne po klasyfikacji i zestawieniu w tabeli wymienionych pojęć.

Przełącznik wyboru trybu pracy bazujący na EKS

W zastosowaniu praktycznym przełącznik wyboru trybu pracy bazujący na EKS obejmuje zapisane na elektronicznym kluczu EKS dane, przetwarzane w konwencjonalnym układzie sterowania maszyny. Układ sterowania kontroluje w ten sposób dostęp do przełącznika wyboru trybu pracy. Aktualny bezpieczny tryb pracy jest wybierany na dodatkowej klawiaturze. Wybrana opcja jest przetwarzana przez logiczną funkcję bezpieczeństwa zgodnie z wymaganym PL. Taka struktura ma szereg zalet:

- dane dowolnej liczby maszyn, z różnymi poziomami praw dostępu, mogą być zapisane na jednym elektronicznym kluczu EKS, co oznacza, że każdy pracownik potrzebuje tylko jednego klucza;

- oprócz dostępu do wyboru trybu pracy klucz EKS może być wykorzystany do nadawania innych praw dostępu;

- system wyboru bezpiecznego trybu pracy może być wybrany jako wymagany i np. połączony z klawiaturą maszyny;

- zgodnie z wymaganiami zastosowanych norm klucze mogą być opatrzone etykietami;

- zabezpieczenie przed dostępem do systemu jest na znacznie wyższym poziomie niż w obrotowych przełącznikach z kluczykiem:

- dostęp do danych może być rejestrowany,

- można zapobiec kopiowaniu klucza elektronicznego,

- klucz elektroniczny może zostać zablokowany,

- każdy elektroniczny klucz można dostosować do potrzeb, ponieważ jest unikalny.

Każdy elektroniczny klucz EKS zawiera unikalny identyfikator, pozwalający stworzyć osobisty klucz dla każdego uprawnionego pracownika. W porównaniu do konwencjonalnego klucza możliwość identyfikacji elektronicznej pozwala na zastosowanie klucza EKS jako wspólnego lub jako indywidualnego dla danego pracownika. Zwykle każdy punkt dostępu do systemu wymaga zalogowania się. Najczęściej prowadzi to do tego, że po użyciu klucz EKS nie jest pozostawiany w maszynie. Redukuje to ryzyko dostępu przez osoby nieuprawnione. Możliwe jest również zablokowanie klucza EKS, ponieważ każdy klucz jest niezależny od innych. Możliwe jest to w szczególności w połączeniu z elektronicznym systemem zarządzania EKM, czyli wspomnianym już wcześniej oprogramowaniem do zarządzania kluczami EKS. System EKM jest swobodnie programowalnym systemem bazy danych do zarządzania tymi kluczami. Wszystkie specjalne funkcje w systemie EKS są obsługiwane i zintegrowane z oprogramowaniem EKM. To rozwiązanie może być używane na wielu komputerach w sieci w środowisku klient/serwer lub w postaci samodzielnego stanowiska. Suma kontrolna zapisana w kluczu EKS uniemożliwia łatwe kopiowanie danych z jednego klucza na inny, nawet w przypadku umiejętności programowania elektronicznych kluczy. System EKS sprawia też, że wybór trybu pracy jest o wiele bardziej chroniony, ponieważ dostęp do wyboru jest lepiej zabezpieczony niż w przypadku obrotowego przełącznika z kluczykiem, nawet dodatkowo zabezpieczonym hasłem.

Wysoki poziom ochrony w trybie serwisowym

Tryb serwisowy realizowany przez producentów maszyn jest zwykle bardzo niebezpieczny. Zastosowanie wysokiego poziomu ochrony gwarantuje bezpieczną pracę również w tym trybie. Wówczas pracowników wyposaża się w szczególne środki ochrony. Ten tryb pracy umożliwia przeprowadzanie prac serwisowych bez manipulacji przy elementach bezpieczeństwa.

Wśród wymogów Dyrektywy Maszynowej jest m.in. ten mówiący, że przełącznik wyboru trybu pracy musi być blokowany w każdym położeniu. Wymóg ten jest spełniony dzięki wewnętrznej konstrukcji obrotowego przełącznika z kluczykiem, która pozwala wyjąć klucz w każdym położeniu przełącznika. W systemie EKS funkcja ta jest realizowana w bezpiecznym rozwiązaniu przez odpowiednie zaprogramowanie lub okablowanie. Jednakże pozostawienie włożonego klucza jest często zaletą także w terminologii bezpieczeństwa. Pozostawiony klucz jest wyraźnym sygnałem, że na maszynie są wykonywane prace specjalne. Tak długo, jak klucz jest włożony, odpowiedzialność za pracę maszyny spoczywa na właścicielu klucza. Natychmiast po wyjęciu klucza maszyna musi powrócić do bezpiecznej pracy. Jest to zwykle tryb automatyczny, w którym praca maszyny jest możliwa tylko wtedy, gdy wszystkie urządzenia bezpieczeństwa funkcjonują i są aktywne. Dyrektywa Maszynowa dopuszcza takie rozwiązanie, ponieważ wymaganie blokowania w każdej pozycji może być zastąpione przez inne odpowiednie rozwiązania. Ostatecznie to konstruktor maszyny musi podjąć decyzję i wybrać rozwiązanie najmniej ryzykowne. Manipulacja przy jakimkolwiek systemie bezpieczeństwa zawsze stanowi duże zagrożenie.

ELTRON

pl. Wolności 7b, 50-071 Wrocław

tel. 71 343 97 55, fax 71 343 96 64

e-mail: eltron@eltron.pl

www.eltron.pl

www.sklep.eltron.pl

source: Automatyka 9/2016

Keywords

bezpieczeństwo, EKS, eltron, sterowanie, system wyboru trybu pracy EKS