Monitorowanie i zarządzanie procesami produkcyjnymi

Damian Żabicki print

Dostęp do linii produkcyjnych za pomocą systemów informatycznych ułatwia inżynierom i technikom monitorowanie, kontrolowanie i utrzymanie urządzeń produkcyjnych w sposób efektywny i bezpieczny. Zdecydowanie przyspiesza reakcję na zdarzenia na liniach technologicznych.

Od ponad pięćdziesięciu lat komputery i technologie informatyczne są stosowane w wielu obszarach życia, w tym w przemyśle. Odgrywają istotną rolę w monitorowaniu procesów produkcyjnych, umożliwiają ich optymalizację i zarządzanie. Współcześnie gromadzą ogromne ilości danych, dysponują potężną mocą obliczeniową, przeprowadzają złożone analizy i prezentują w czytelny sposób ich wyniki.

Systemy SCADA

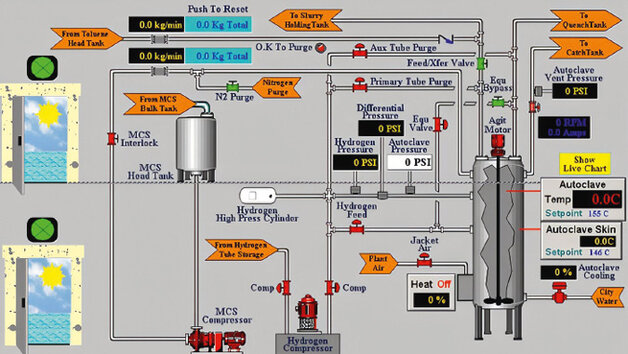

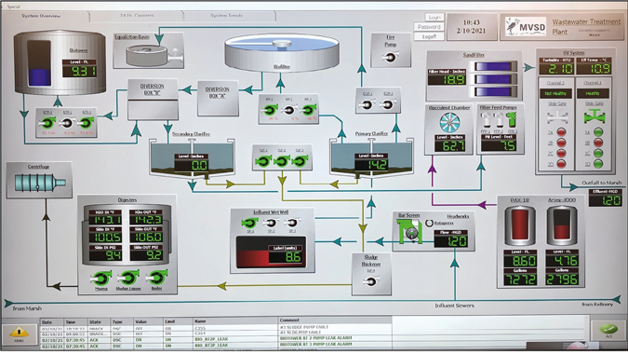

Systemy klasy SCADA (Supervisory Control and Data Acquisition) to zaawansowane narzędzia informatyczne stosowane w zarządzaniu procesami produkcyjnymi. Ich głównym celem jest monitorowanie, kontrola i analiza danych procesowych w czasie rzeczywistym.

Urządzenia pomiarowe i kontrolne, takie jak czujniki, przetworniki lub sterowniki PLC (Programmable Logic Controllers) zbierają dane z różnych punktów procesu produkcyjnego. Dane są następnie przesyłane do centralnego systemu SCADA za pomocą sieci Ethernet, protokołów komunikacyjnych (np. Modbus, Profibus) czy nawet łączności bezprzewodowej.

Centralny system SCADA składa się z serwerów, które przetwarzają i przechowują dane, oraz interfejsów użytkownika, które umożliwiają operatorom monitorowanie i kontrolowanie procesów. Interfejsy te zazwyczaj przybierają formę graficznych paneli kontrolnych, które przedstawiają dane w sposób przystępny i zrozumiały, umożliwiając szybką reakcję na zmiany w procesie produkcyjnym.

Jednym z największych atutów systemów SCADA jest ich zdolność do monitorowania procesów w czasie rzeczywistym. Dzięki temu możliwe jest natychmiastowe wykrycie nieprawidłowości, awarii czy odchyleń od normy. Operatorzy mogą szybko interweniować, minimalizując straty i zapewniając ciągłość produkcji. Ponadto systemy SCADA mogą automatycznie reagować na pewne sytuacje, zatrzymując produkcję w przypadku wykrycia krytycznej awarii.

SCADA oferuje również zaawansowane narzędzia analityczne. Zebrane dane mogą być przetwarzane i analizowane w celu identyfikacji trendów, przewidywania awarii czy optymalizacji procesów. Raporty generowane przez systemy SCADA mogą obejmować różnorodne aspekty produkcji, od wydajności maszyn po zużycie surowców, co pozwala na lepsze zarządzanie zasobami i planowanie produkcji.

Dobrym przykładem są tu projekty tworzone w oparciu o oprogramowanie Proficy firmy GE Vernova, w tym systemy SCADA (Proficy iFIX, Proficy CIMPLICITY, również dostęp zdalny Proficy Webspace). Umożliwiają one wykorzystanie najnowszych technologii, które zapewniają niezawodność instalacji poprzez pełną redundancję systemu SCADA, czy dostęp do danych i analiz z poziomu przeglądarek internetowych i urządzeń mobilnych. Pozwalają także na archiwizowanie danych produkcyjnych w profesjonalnej przemysłowej bazie danych Proficy Historian oraz inteligentne zarządzanie alarmami i powiadamianie o nich za pomocą wiadomości e-mail lub SMS. Co więcej, bazują na najnowszych otwartych standardach komunikacyjnych i zapewniają światowe standardy cyberbezpieczeństwa oraz pełną zgodność z koncepcją Przemysłu 4.0.

Ciekawe możliwości daje także oprogramowanie klasy SCADA oferowane przez firmę Quantum. Co ważne, oprogramowanie to zostało już sprawdzone w kilkudziesięciu krajach, w tysiącach instalacji. Wykorzystywane jest m.in. do wspomagania takich branż, jak motoryzacyjna, chemiczna, spożywcza, farmaceutyczna czy energetyczna. Jego mocną stroną jest elastyczność i uniwersalność, dzięki którym łatwo można zintegrować oprogramowanie z istniejącą w zakładach automatyką przemysłową.

Warto zwrócić uwagę także na Asix – programową platformę projektowania i realizacji przemysłowych systemów IT dla przedsiębiorstw, procesów, linii technologicznych, maszyn i urządzeń, oferowaną przez firmę Askom. Dostarcza ona bogatą funkcjonalność – dokładnie taką, jakiej oczekuje się od systemów SCADA. Platforma Asix najczęściej stosowana jest na stacjach operatorskich do bezpośredniego nadzoru i sterowania procesami. Dane pomiarowe pobierane są ze sterowników programowalnych, liczników i innej aparatury pomiarowej, którą zaliczyć można do źródeł informacji o procesie. Stamtąd rozkazy załączania i wyłączania napędów wysyłane są do sterowników. Tam też rejestrowane są przebiegi zmian wielkości analogowych i dwustanowych w czasie (archiwa), a dziennik alarmów Asix można z powodzeniem stosować w systemach ukierunkowanych na zarządzanie produkcją, które powszechnie określa się mianem systemów MES. W tych zastosowaniach na pierwszy plan wysuwają się zagadnienia związane ze śledzeniem on-line przepływu produkcji, wyznaczaniem na bieżąco wskaźników wydajnościowych (KPI, OEE) i jakościowych, z wielowymiarową analizą zgromadzonych danych procesowych i raportowaniem na poziom systemów ERP. Asix w każdym z tych obszarów zapewnia niezbędne wsparcie.

Systemy klasy SCADA oferuje również firma Astor. AVEVA Edge to proste i elastyczne oprogramowanie, przeznaczone zarówno dla małych, jak i dla średnich systemów HMI/SCADA. Dobrze sprawdza się także jako alternatywa dla tradycyjnych paneli HMI lub końcówka HMI w dużych systemach sterowania (powyżej 3000 zmiennych lub wiele stanowisk operatorskich). Oprogramowanie Indusoft, InTouch Machine Edition czy InTouch Edge HMI i jest z nimi kompatybilne.

W kontekście zdalnego monitorowania stanu linii produkcyjnych warto zwrócić uwagę na oprogramowanie oferowane przez firmę Sabur. System CREW Everyware firmy ESA umożliwia bezpieczne zdalne serwisowanie urządzeń i linii technologicznych za pomocą szyfrowanego połączenia VPN. Dzięki wykorzystaniu technologii chmurowej, wymiana danych między urządzeniami jest szybka, efektywna i niezawodna. Centralnym elementem systemu jest struktura redundantnych serwerów, która pozwala na optymalne połączenie między komputerem serwisowym a instalacją zdalną, niezależnie od odległości.

Zastosowanie technologii CREW Everyware znacząco skraca czas diagnostyki oraz redukuje koszty związane z wyjazdami serwisowymi. Jest to również duże ułatwienie w codziennej pracy związanej z utrzymaniem ruchu instalacji.

Z kolei firma Copa-Data oferuje platformę programową zenon, przeznaczoną do automatyzacji przemysłu, wspierającą cyfrową transformację i integrację systemów OT i IT.

Platforma zenon, dzięki otwartym interfejsom, umożliwia połączenie maszyn, zakładów i budynków. Zawiera dedykowane sterowniki i protokoły komunikacyjne, które umożliwiają komunikację czujników ze wszystkimi systemami nadrzędnymi. To tworzy ergonomiczne środowisko pracy i pozwala na skalowalne wdrożenie Przemysłowego Internetu Rzeczy w różnorodnych środowiskach produkcyjnych.

Początkowo zaprojektowana jako oprogramowanie HMI/SCADA, platforma zenon obejmuje obecnie znacznie więcej obszarów zastosowań. Dzięki niezależnemu od sprzętu gromadzeniu i zarządzaniu danymi procesowymi, zenon może zwiększać efektywność nawet w skomplikowanych środowiskach produkcyjnych. Użytkownicy mogą podejmować świadome decyzje dzięki ergonomicznej wizualizacji i kontroli, co redukuje złożoność systemu.

Zenon oferuje także zintegrowane usługi analizy i raportowania, umożliwiając ocenę i analizę zebranych danych oraz automatyczne wysyłanie raportów na różne urządzenia.

Platforma zenon wspiera inżynierię aplikacji i jej utrzymanie przez cały cykl życia. Projekty mogą być tworzone zdalnie, w sposób redundantny, przez różne zespoły, bez potrzeby zaawansowanej wiedzy programistycznej, a także mogą być zautomatyzowane.

Warta opisania jest także DeltaV, zaawansowany system sterowania rozproszonego (DCS) firmy Emerson, który integruje technologie automatyki, umożliwiając optymalizację procesów produkcyjnych. Dzięki łatwej konfiguracji i elastyczności, DeltaV wspiera różne aplikacje przemysłowe, oferując zaawansowane funkcje diagnostyczne, automatyczne raportowanie oraz bezpieczną komunikację. System ten poprawia wydajność operacyjną, minimalizuje ryzyko przestojów i umożliwia lepsze zarządzanie zasobami.

Systemy Smart Factory

Systemy Smart Factory stanowią zaawansowane rozwiązania, które integrują różnorodne technologie cyfrowe w celu optymalizacji i automatyzacji procesów produkcyjnych. Wykorzystują Internet Rzeczy do komunikacji między maszynami, systemami i ludźmi w czasie rzeczywistym.

Systemy te opierają się na zaawansowanej analityce danych, sztucznej inteligencji i uczeniu maszynowym. Służą do analizy ogromnych ilości danych generowanych przez różne urządzenia i czujniki. Dzięki temu możliwe jest monitorowanie i optymalizacja procesów produkcyjnych, identyfikacja potencjalnych problemów oraz przewidywanie awarii, co minimalizuje przestoje i zwiększa efektywność produkcji.

W ramach Smart Factory wszystkie elementy produkcji są ze sobą połączone i mogą działać w sposób autonomiczny lub półautonomiczny. Systemy robotyczne dedykowane do samodzielnego wykonywania złożonych zadań produkcyjnych, dzięki integracji z systemami SCADA i MES (Manufacturing Execution System) mogą być śledzone na każdym etapie w czasie rzeczywistym.

Ważnym aspektem inteligentnych fabryk jest również elastyczność produkcji. Dzięki zastosowaniu zaawansowanych technologii, takich jak druk 3D, fabryki mogą szybko przestawiać się na produkcję różnych elementów bez konieczności dużych zmian w infrastrukturze. To pozwala na bardziej efektywne zarządzanie zasobami i szybkie reagowanie na zmieniające się potrzeby rynku.

Istotnym zadaniem Smart Factory jest zaawansowane zarządzanie energią. Dzięki integracji z inteligentnymi sieciami energetycznymi, fabryki mogą optymalizować zużycie energii, co przyczynia się do obniżenia kosztów operacyjnych i zwiększenia zrównoważonego rozwoju. Inteligentne systemy zarządzania energią mogą automatycznie dostosowywać zużycie energii w zależności od aktualnych potrzeb produkcyjnych, co pozwala na bardziej efektywne wykorzystanie dostępnych zasobów.

Wdrożenie Smart Factory Logistics w inteligentnych fabrykach obejmuje również kompleksowe zarządzanie logistyką elementów typu B i C. System ten zapewnia stałe monitorowanie poziomu zapasów, przewidywanie zapotrzebowania oraz gwarantuje płynne zarządzanie zamówieniami. Materiały są dostarczane bezpośrednio do miejsca ich wykorzystania, co minimalizuje przestoje produkcyjne i zwiększa efektywność. Dostępne na rynku oprogramowanie wspiera te procesy, oferując spersonalizowane dane w czasie rzeczywistym, graficzne analizy oraz raporty, co pozwala na lepsze zarządzanie łańcuchem dostaw i optymalizację zapasów. Dodatkowo, zastosowanie inteligentnych palet do przechowywania ciężkich i wielkogabarytowych towarów oraz systemów SmartBin zapewnia optymalną ilość materiałów w miejscu użycia, co zwiększa mobilność i elastyczność produkcji.

Integracja technologii cyfrowych w ramach Smart Factory przynosi liczne korzyści, takie jak zwiększona efektywność, redukcja kosztów, poprawa jakości produktów oraz większa elastyczność produkcji. Dzięki zaawansowanej analityce danych i sztucznej inteligencji, możliwe jest ciągłe doskonalenie procesów produkcyjnych i szybsze reagowanie na zmieniające się warunki rynkowe.

Firma KVT oferuje system Smart Factory Assembly. Udostępnia on cyfrową i interaktywną instrukcję pracy, którą można w scentralizowany sposób edytować oraz przystosować do indywidualnych potrzeb. To znacznie upraszcza zarządzanie wariantami, a pracownik montażu jest prowadzony krok po kroku przez kolejne etapy pracy, które następnie zostają udokumentowane. Rozwiązanie Smart Factory Assembly pozwala na komunikowanie się między sobą inteligentnych narzędzi i urządzeń potrzebnych do montażu, w tym inteligentnych śrubokrętów, systemów Pick to Light, prasy lub urządzeń pomiarowych, które mogą współpracować z systemem. Ważnym walorem systemu jest także identyfikowalność danych dotyczących jakości i ciągłe doskonalenie procesów. Dane dotyczące produkcji można prześledzić do poziomu produktu/zamówienia. W dowolnym momencie można przejrzeć konkretne dane produkcyjne. Uzyskana w ten sposób przejrzystość procesu montażu pozwala na szybkie, proste analizy oraz błyskawiczne usprawnienia.

Rozszerzona rzeczywistość

W nadzorowaniu produkcji coraz większą rolę odgrywa rozszerzona rzeczywistość. Innowacyjne rozwiązania AR zwiększają efektywność, dokładność i bezpieczeństwo. Nakładanie cyfrowych informacji na obraz rzeczywistego świata umożliwia pracownikom dostęp do istotnych danych w czasie rzeczywistym bez potrzeby przerywania pracy.

Wprowadzenie AR do procesu produkcji rozpoczyna się od wyposażenia pracowników w urządzenia AR, takie jak inteligentne okulary, tablety czy smartfony. Te urządzenia mogą wyświetlać instrukcje, schematy, a nawet animacje bezpośrednio na linii produkcyjnej, co skraca czas potrzebny na szkolenie nowych pracowników i redukuje liczbę błędów. Operatorzy mogą natychmiast otrzymywać informacje o stanie maszyn, co pozwala na szybsze wykrywanie i usuwanie awarii.

Jednym z najważniejszych zastosowań AR w nadzorowaniu produkcji jest wsparcie techniczne. Technicy mogą zdalnie prowadzić naprawy maszyn, mając dostęp do dokładnych instrukcji krok po kroku, a nawet wsparcia ekspertów w czasie rzeczywistym za pomocą wideo. To nie tylko skraca czas przestojów, ale także obniża koszty związane z serwisem.

Rozszerzona rzeczywistość wspiera również zarządzanie jakością przez umożliwienie inspektorom porównywania rzeczywistych produktów z ich cyfrowymi modelami w celu wykrywania odchyleń. AR może także wspomagać systemy kontroli jakości, wyświetlając informacje o tolerancjach i specyfikacjach bezpośrednio na kontrolowanych komponentach. Dzięki temu procesy kontroli stają się szybsze i bardziej precyzyjne.

Rozszerzona rzeczywistość ma również duży potencjał w zakresie optymalizacji procesu produkcji – umożliwia wizualizacji przepływów pracy i analizę danych w czasie rzeczywistym. Pracownicy mogą zobaczyć na swoich urządzeniach AR symulacje przepływu materiałów, co pozwala na identyfikację i eliminację wąskich gardeł. AR umożliwia łatwiejsze monitorowanie kluczowych wskaźników wydajności (KPI), co przyspiesza podejmowanie decyzji i zwiększa elastyczność produkcji.

Technologia AR pozwala zwiększyć bezpieczeństwo w zakładach produkcyjnych. Pracownicy mogą być informowani o zagrożeniach i otrzymywać natychmiastowe instrukcje dotyczące bezpiecznego postępowania w określonych sytuacjach. Systemy AR mogą przeprowadzać symulacje sytuacji awaryjnych, co pozwala na lepsze przygotowanie pracowników do rzeczywistych zdarzeń.

AR wspiera rozwój i implementację idei Przemysłu 4.0, gdzie wszystkie aspekty produkcji są wzajemnie powiązane i zarządzane cyfrowo. AR stanowi pomost między światem rzeczywistym a cyfrowym, umożliwiając bardziej inteligentne i zintegrowane podejście do zarządzania produkcją.

System AR firmy SuPAR pozwala na kontrolę konstrukcji spawanych o gabarytach sięgających kilkudziesięciu metrów, a także natychmiastowe sprawdzenie obecności bądź pozycji otworów, uchwytów, pinów i innych elementów. Umożliwia także ustawianie bądź montaż mocowań i sprawdzianów oraz kontrolę jakości narzędzi, kontrolę wejściową elementów blaszanych oraz wymiarów. System AR ułatwia też tworzenie modeli styropianowych do odlewnictwa, inspekcję mocowań projektowanie i prototypowanie. Stosowany jest także w przypadku wykorzystywania regałów transportowych.

Czujniki przemysłowe

Czujniki przemysłowe odgrywają istotną rolę w zbieraniu danych procesowych, niezbędnych do monitorowania i optymalizacji procesów produkcyjnych. Dzięki nim możliwe jest bieżące śledzenie parametrów takich jak temperatura, ciśnienie, wilgotność, poziom cieczy, prędkość czy przepływ, co pozwala na precyzyjne kontrolowanie stanu maszyn i procesów w czasie rzeczywistym.

Nowoczesne czujniki przemysłowe są wyposażone w zaawansowane technologie, które umożliwiają nie tylko precyzyjne pomiary, ale także przesyłanie danych do centralnych systemów zarządzania, takich jak systemy SCADA czy MES. Zebrane dane są następnie analizowane w celu optymalizacji procesów, poprawy jakości produktów oraz zwiększenia efektywności produkcji.

Jednym z głównych zastosowań czujników przemysłowych jest monitorowanie stanu technicznego maszyn. I tak na przykład – czujniki wibracji i temperatury monitorują pracę silników i innych urządzeń, pozwalając na szybkie wykrywanie nieprawidłowości, co umożliwia planowanie prac konserwacyjnych i minimalizację przestojów. Dzięki temu można obniżyć koszty związane z nieplanowanymi naprawami. Często stosowane, zwłaszcza w przemyśle chemicznym, spożywczym i farmaceutycznym, są także czujniki przepływu i poziomu. Pozwalają na precyzyjne monitorowanie procesów mieszania i dozowania substancji, co jest istotne dla zapewnienia wysokiej jakości produktów końcowych oraz zgodności z normami branżowymi.

Z kolei w przemyśle energetycznym i systemach wodno-kanalizacyjnych czujniki ciśnienia i przepływu umożliwiają bieżące monitorowanie sieci przesyłowych i dystrybucyjnych. Pozwala to na szybkie wykrywanie wycieków i spadków ciśnienia, co umożliwia natychmiastową interwencję i minimalizację strat.

Integracja czujników przemysłowych z systemami IoT (Internet of Things) otwiera nowe możliwości w zakresie zarządzania i analizy danych. Czujniki te mogą przesyłać dane bezpośrednio do chmury, gdzie są one analizowane za pomocą zaawansowanych algorytmów AI (Artificial Intelligence) i ML (Machine Learning). Takie podejście pozwala na tworzenie bardziej zaawansowanych modeli predykcyjnych, które mogą przewidywać awarie i optymalizować procesy produkcyjne.

Czujniki przemysłowe odgrywają również istotną rolę w zapewnianiu bezpieczeństwa pracy. Czujniki gazów i dymu monitorują atmosferę w zakładach przemysłowych, ostrzegając pracowników przed zagrożeniami, takimi jak wybuchy czy zatrucia. Inne czujniki, takie jak czujniki obecności i ruchu, są używane do monitorowania obecności pracowników w strefach niebezpiecznych, co pomaga w lepszym zarządzaniu bezpieczeństwem i zmniejszeniu ryzyka wypadków.

Tego typu czujniki oferuje m.in. firma Balluf. Są to wysokiej jakości precyzyjne czujniki i systemy m.in. do pomiaru przemieszczeń i identyfikacji, wykrywania obiektów i pomiaru płynów. Firma ma w swoim portfolio czujniki zarówno do codziennych zastosowań przemysłowych, jak również do użytku w ekstremalnych i trudnych warunkach. Co więcej, Balluf zapewnia bardzo dobrą technologię sieci i połączeń oraz szeroki wybór akcesoriów.

Firma Turck oferuje m.in. czujniki nachylenia z hybrydowym pomiarem za pomocą sygnału żyroskopowego oraz przyspieszenia MEMS, w tym od niedawna także z tradycyjnym wyjściem analogowym. Są to inklinometry QR20 z IO-Link lub wyjściem przełączającym. Nowe czujniki dostępne są również jako urządzenia jednoosiowe do zastosowań statycznych (B1N) lub dynamicznych (B1NF), jak również dwuosiowe do zastosowań statycznych (B2N) lub dynamicznych (B2NF). Inklinometry QR20 generują sygnał z połączenia dwóch zasad pomiaru: sygnału żyroskopowego i przyspieszenia MEMS (Systemy Mikroelektromechaniczne). Warto zauważyć, że połączenie tych dwóch metod maskuje wstrząsy i wibracje lepiej niż urządzenia z konwencjonalnymi filtrami sygnału. W ten sposób urządzenia realizują dynamiczny pomiar, który jest wymagany dla aplikacji ruchomych lub maszyn z dużymi wibracjami, włączając w to aplikacje pozycjonowania i podnoszenia.

Zdalny dostęp do linii produkcyjnych

Zdalny dostęp to rozwiązanie umożliwiające zwiększenie efektywności, skrócenie czasu reakcji na awarie oraz obniżenie kosztów operacyjnych.

Bazuje na zaawansowanych systemach sieciowych i urządzeniach umożliwiających bezpieczny dostęp do maszyn produkcyjnych. Przykładem może być zastosowanie aplikacji serwerowej SINEMA Remote Connect, która pozwala na wygodne i bezpieczne utrzymanie zdalnych zakładów produkcyjnych nawet wtedy, gdy maszyny są zintegrowane w zewnętrznych sieciach.

Jednym z najważniejszych aspektów współczesnych technologii jest monitorowanie produkcji. Systemy zdalnego dostępu umożliwiają inżynierom kontrolowanie stanu maszyn i linii produkcyjnych w czasie rzeczywistym za pomocą programowalnych sterowników logicznych i interfejsów człowiek-maszyna (HMI). W przypadku gdy centralny system również musi kontrolować i monitorować linie produkcyjne, konieczne jest zapewnienie zgodności protokołów komunikacyjnych między systemem SCADA a PLC i HMI na miejscu.

Zdalne monitorowanie i utrzymanie umożliwia również szybkie wykrywanie i rozwiązywanie problemów technicznych. Niektóre aplikacje pozwalają na bezpieczne połączenie z urządzeniami przemysłowymi z dowolnego miejsca, co ułatwia zdalne rozwiązywanie problemów, przeprowadzanie konserwacji i wizualizację danych maszynowych. Dzięki temu możliwe jest zminimalizowanie przestojów i zwiększenie niezawodności produkcji.

Implementacja zdalnego dostępu wymaga również silnych zabezpieczeń sieciowych. Coraz częstsze ataki cybernetyczne na aplikacje przemysłowe wymuszają na przedsiębiorstwach wdrażanie solidnych środków ochrony. Zabezpieczenia te obejmują kontrolę dostępu, szyfrowanie danych, segmentację sieci oraz regularne skanowanie w poszukiwaniu luk w zabezpieczeniach. Standardy, takie jak IEC 62443, pomagają w definiowaniu poziomów bezpieczeństwa odpowiednich dla różnych elementów systemu, co umożliwia lepszą ochronę przed atakami.

Zdalny dostęp umożliwia lepsze zarządzanie starszymi urządzeniami produkcyjnymi, które mogą nie mieć wbudowanych interfejsów sieciowych. W takich przypadkach możliwe jest wykorzystanie sensorów do zbierania danych produkcyjnych lub zastosowanie rozwiązań konwertujących starsze protokoły komunikacyjne na nowoczesne standardy sieciowe, co pozwala na integrację tych urządzeń z nowoczesnymi systemami monitoringu.

Alternatywą dla rozwiązań sprzętowych może być EasyAccess 2.0. Jest to usługa instalowana na urządzeniach Weintek. Posiadacze panelu HMI mogą tę funkcjonalność wdrożyć niewielkim kosztem. Nie ma bowiem potrzeby dokładania do szafy dodatkowych urządzeń, takich jak routery z VPN.

Dzięki EasyAccess 2.0 uzyskać można łatwe zarządzane użytkownikami i urządzeniami. Usługa ma prosty i intuicyjny interfejs i dedykowaną aplikację dla systemów Android, Windows i iOS. Działa w oparciu o szyfrowanie SSL 128 bit i wymaga jedynie minimalnej konfiguracji.

Traceability w procesach produkcyjnych

Traceability w procesach produkcyjnych odnosi się do zdolności śledzenia historii i pochodzenia produktów na każdym etapie ich przepływu przez łańcuch dostaw. Jest to znaczący element zarządzania jakością i bezpieczeństwem, umożliwiający identyfikację i monitorowanie produktów od momentu zakupu surowców, przez produkcję, aż po dystrybucję i sprzedaż.

Istnieją dwa główne rodzaje traceability: wsteczna i w przód. Traceability wsteczna pozwala na odtworzenie historii produktu, czyli śledzenie, skąd pochodził i jakie etapy przeszedł. Traceability w przód umożliwia identyfikację odbiorców produktu i sprawdzenie, gdzie został wysłany.

W praktyce traceability realizowane jest za pomocą zaawansowanych systemów informatycznych, które gromadzą i zarządzają danymi dotyczącymi każdego etapu produkcji. Każdy produkt lub partia produktów oznaczana jest unikalnym numerem identyfikacyjnym, do którego przypisywane są informacje o wszystkich operacjach, inspekcjach i wynikach testów. Takie podejście pozwala na szybkie reagowanie na wszelkie problemy jakościowe i zwiększa przejrzystość procesów produkcyjnych.

W kontekście logistyki, traceability umożliwia lepsze zarządzanie przepływem produktów od producenta do konsumenta, co ułatwia śledzenie dostaw, zarządzanie zapasami i przewidywanie terminów dostaw. Dzięki temu możliwe jest skrócenie czasu oczekiwania i zwiększenie efektywności logistycznej.

Dla konsumentów traceability oznacza większą przejrzystość i pewność co do pochodzenia produktów, co wspiera świadome decyzje zakupowe i rozwój lokalnych gospodarek.

Implementacja traceability wiąże się z licznymi wyzwaniami, do których należą koszty wdrożenia, złożoność łańcucha dostaw, brak powszechnych standardów oraz konieczność ochrony danych i zaangażowania pracowników.

source: Automatyka 9/2024