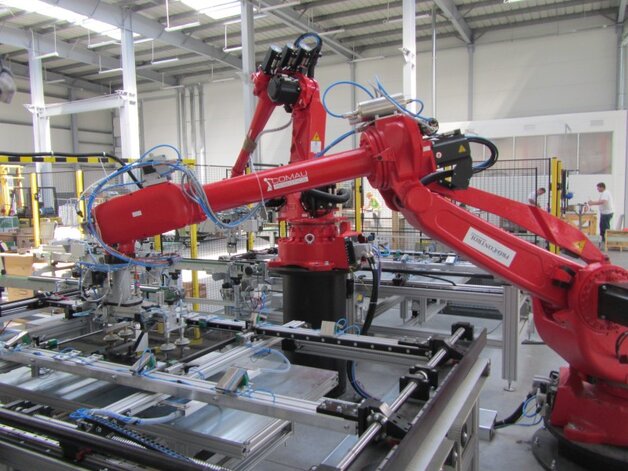

Układ automatycznego składania frontów aluminiowych

W 2014 roku firma PRO-CONTROL zaprojektowała kompletny system sterowania, roboty przemysłowe wraz z oprogramowaniem oraz wyposażenie elektryczne dla zautomatyzowanego stanowiska produkcyjnego do klejenia elementów aluminiowych frontów meblowych.

Układ został przystosowany do obsługi produktów o wymiarach:

- minimalnych: 280 x 280 mm

- maksymalnych: 2200 x 1000 mm

Wydajność zaprojektowanego urządzenia dla każdego rozmiaru frontu wynosi 65 frontów na godzinę (bez czasu przezbrojenia).

Celem wdrożenia stanowiska produkcyjnego było stworzenie w pełni zautomatyzowanego ciągu produkcyjnego, które pozwoliło na zwiększenie wydajności produkcyjnej zakładu oraz ograniczyło zaangażowanie pracowników w realizację prostych, powtarzalnych czynności związanych z logistyką elementów ramek. Zastosowanie automatycznego klejenia frontów pozwoliło całkowicie zrezygnować z kosztownego skręcania bez uszczerbku dla wytrzymałości ramki. Jednocześnie poprawie uległa powtarzalność procesu klejenia i jakość spoiny. Stanowisko składania frontów meblowych składa się z następujących elementów:

- zasobnik profili długich

- zasobnik profili krótkich

- 2 manipulatory do pobierania profili z zasobników

- system klejowy wraz z głowicami dozującymi

- robot o udźwigu 40 kg do przenoszenia profili

- robot o udźwigu 110 kg do przenoszenia szyb i gotowych frontów

- 2 stoły montażowe gotowych profili

- 2 stanowiska nakładania narożników

- bufor gotowych wyrobów

Dla powyższych komponentów zaprojektowano szafę sterowniczą oraz 5 szafek lokalnych z wyspami zaworowymi oraz z modułami zdalnych wejść/wyjść cyfrowych i wejść/wyjść bezpieczeństwa.

Rozwiązanie systemu sterowania oparto o sterownik programowalny Omron NJ501-1300 obsługujący około 250 sygnałów DI/DO. System napędowy składa się z 6 serwonapędów Omron Accurax G5 oraz 6 falowników serii MX-2. Do falowników dołożono karty komunikacyjne EtherCAT, dzięki czemu możliwe było ujednolicenie standardu wymiany danych pomiędzy wszystkimi urządzeniami (PLC, serwa, falowniki, safety, zdalne wyspy I/O). Za bezpieczeństwo stanowiska odpowiada sterownik safety NX-SL3300 obsługujący 48 bezpiecznych wejść oraz 28 bezpiecznych wyjść. Łatwa obsługa operatorska stanowiska zrealizowana jest dzięki nowemu panelowi dotykowemu NA5-12W.

Zestaw funkcji bezpieczeństwa został zaprojektowany tak, aby spełnić wymagania kategorii 3 PLd wg normy EN ISO 13849-1.

Za obsługę funkcji bezpieczeństwa stanowiska odpowiada sterownik bezpieczeństwa NX-SL3300 (znajdujący się w głównej szafie sterowniczej) wyposażony w rozproszone moduły wejść/wyjść bezpiecznych (umieszczone w odpowiednich szafkach obiektowych).

W serwonapędach oraz falownikach wykorzystano dedykowane wejścia bezpieczeństwa aktywujące funkcję STO – bezpieczne wyłączenie momentu. Po aktywacji STO przepływ energii do silnika jest bezpiecznie przerywany i w rezultacie następuje wybieg silnika. Po aktywacji STO napędowi nie wolno wytworzyć momentu obrotowego oraz ruchu stwarzającego zagrożenie.

Obwody bezpieczeństwa robotów przemysłowych (zgodne z PLd) są kontrolowane przez sterownik bezpieczeństwa oraz dedykowane wejścia w kontrolerach robotów. Kontrolery obsługują różne typy funkcji bezpieczeństwa: Auto Stop, General Stop oraz E-STOP aktywowane w zależności od aktualnego trybu pracy robota.

Zastosowanie bariery F3S-TGR-CL4A z funkcją mutingu umożliwia zarządzanie obwodem bezpieczeństwa w taki sposób, aby bezpiecznie odróżniać zbliżanie się operatorów do strefy chronionej od ruchu transportowanych partii szyb do i z obszaru zagrożenia (gotowych frontów) w ramach normalnego cyklu produkcji, bez konieczności otwierania drzwi.

W celu zapewnienia bezpiecznej współpracy operatora z robotem, obok wejścia do miejsca wymiany palety zainstalowana została kaseta sterownicza z przyciskami:

- żądania wejścia – po wciśnięciu tego przycisku układ w bezpieczny sposób kończy wykonywane akcje, a następnie deaktywowana jest kurtyna bezpieczeństwa

- potwierdzenia wyjścia (reset) – po wciśnięciu przycisku kurtyna bezpieczeństwa jest aktywowana i układ może kontynuować proces produkcji

Dodatkowe komponenty bezpieczeństwa użyte w układzie:

- osłony stałe (wygrodzenie bezpieczeństwa) – zastosowano w miejscach, w których podczas normalnej pracy jest brak konieczności dostępu do strefy zagrożenia,

- 3 wyłączniki drzwiowe bezpieczeństwa D4SL-N4CFA z blokadą zabezpieczającą (do bezpiecznej kontroli drzwi/bram oraz ich ryglowania),

9 przycisków zatrzymania awaryjnego (EMERGENCY STOP) – do szybkiego, bezwarunkowego zatrzymania maszyny w przypadku zagrożenia życia lub zdrowia człowieka.

Funkcje bezpieczeństwa zostały w naszym układzie związane z napędami (bezpieczne wyłączenie momentu), robotami (bezpieczne zatrzymanie) oraz ze stacją przygotowania powietrza (zrzut powietrza podczas aktywacji funkcji E-STOP – istotne szczególnie w przypadku zablokowania którejś z ruchomych części układu o napędzie pneumatycznym. Przed przystąpieniem do uwolnienia części operator może zrzucić powietrze).

System został wyposażony w kolumnę sygnalizacyjną.

Zarówno o aktualnym stanie maszyny jak i o statusie funkcji bezpieczeństwa operator jest informowany sygnalizacją świetlną oraz dźwiękową.

Lampka biała na kolumnie sygnalizacyjnej załączona w sposób ciągły informuje operatora o tym, że funkcja muttingu została aktywowana.

Lampka czerwona sygnalizuje stan awaryjny bądź aktywną funkcję bezpieczeństwa STO.

Informacje diagnostyczne dotyczące systemu bezpieczeństwa są również wyświetlane na panelu operatorskim. Operator dostaje precyzyjną informację o przyczynie rozbrojenia systemu bezpieczeństwa (np. wciśnięcie przycisku bezpieczeństwa SB6).

W ramach Platformy Sysmac instalowane są różne narzędzia projektowe wymagane do kompleksowego i całościowego oprogramowania i uruchomienia stanowiska zautomatyzowanego. Platforma Sysmac umożliwia integratorowi programowanie sterowników PLC, paneli HMI, napędów, systemów bezpieczeństwa oraz systemów wizyjnych. Ułatwia to tworzenie bardzo złożonych aplikacji, poprzez zarządzanie wspólną bazą danych oraz integrację programów na wszystkie urządzenia w jednym projekcie.

- Intuicyjny interfejs

- efektywne edytory programistyczne

- rozporoszona architektura systemu (również bezpieczeństwa) z komunikacją po sieci EtherCAT

- spójność oznaczeń w obrębie całego środowiska inżynierskiego

- zintegrowane funkcje technologiczne do tworzenia sekwencji ruchu serwonapędów

- zintegrowane bezpieczne bloki funkcyjne do programowania sterownika bezpieczeństwa

- rozbudowane narzędzia do debugowania oraz diagnostyki

to najistotniejsze według mnie zalety Platformy Sysmac.

źródło: Omron

Komentarze

blog comments powered by Disqus