Projektowanie maszyn – „Gniazdo robotów”

Projekt zakładał zmodernizowanie, poprzez robotyzację, fragmentu istniejącej linii montażowej, której celem będzie uzyskanie oszczędności w pracochłonności, zwiększenie wydajności oraz poprawa wskaźników jakościowych produkcji, a dodatkowo poprawa bezpieczeństwa pracy.

Do czasu wprowadzenia automatyzacji, montaż polegający na spajaniu elementów na prasach punktami TOX, odbywał się przy załadunku ręcznym, gdzie pracowało łącznie 6-ciu operatorów. Praca odbywała się w warunkach ciągłego zagrożenia, polegającego na cyklicznym wchodzeniu w strefę działania pras. Zastosowanie robotów miało zastąpić wszystkich pracowników wykonujących bardzo żmudną pracę, polegającą na załadunku gniazd pras i przekazywaniu części pomiędzy kolejnymi zabiegami, jedną osobą obsługi do załadunku komponentów do montażu. Oszczędność to łącznie 15 pracowników dziennie, na trzech zmianach.

W celu minimalizacji kosztów modernizacji oraz ze względu na duże obłożenie produkcyjne Klientowi zależało na zachowaniu, w jak największym stopniu, istniejącego wyposażenia linii montażowej, oraz skróceniu czasu wdrożenia i przestoju linii podczas uruchamiania.

Trzeba mieć na uwadze, że w trakcie modernizacji istniejących linii spotykamy się z wieloma wyzwaniami, które nie występują w projektach tworzonych od podstaw. Największe z nich to przystosowanie, pod względem konstrukcji (możliwość bazowania, możliwość ustalenia i uchwycenia detali), komponentów do robotyzacji oraz uwzględnienie ograniczeń czasowych na wdrożenie automatyzacji. W tym wypadku obie te rzeczy sprawiły, że problemy na jakie natrafiliśmy, w trakcie realizacji, wymagały od nas wyjątkowego podejścia i nakładu pracy.

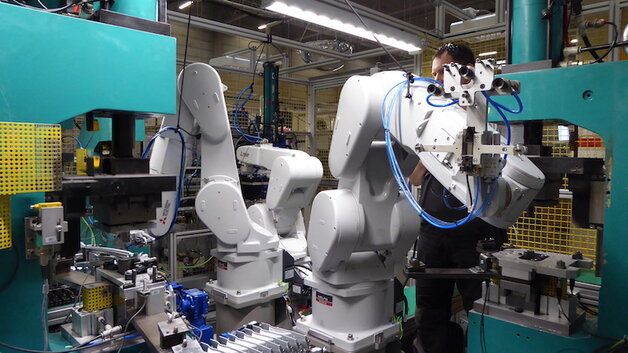

Finalnie zakres prac obejmował bardziej budowę niemalże całkiem nowego zespołu maszyn, niż modyfikację istniejącego układu. Ze starej instalacji zakładaliśmy wykorzystanie czterech trzydziesto- tonowych pras do wykonania połączeń punktami TOX, jednej prasy do nitowania, przy czym należało dobudować system automatycznego podawania i smarowania nitów, oraz oprzyrządowanie do smarowania wyrobu gotowego. Przekazywaniem detali na operacje montażu i pomiędzy poszczególnymi operacjami zajmować się miały 3 roboty, w tym wypadku firmy Mitsubishi o udźwigu 12kg, dla których należało zbudować system podajników dla ustalonych i zorientowanych komponentów.

W pierwszym etapie realizacji, ustawiliśmy na terenie naszej hali produkcyjnej layout instalacji, który zawierał roboty i podajniki detali, zaś pozostałe części wyposażenia, jak prasy i oprzyrządowanie do smarowania, symulowały zbudowane przez nas makiety z oprzyrządowaniem. Na czas budowy gniazda robotów nie mogliśmy zatrzymać, produkującej w tym czasie, linii montażowej. Nowa instalacja posiada autonomiczne, własne i niezależne od pozostałej części linii montażowej, sterowanie zbudowane na bazie sterownika PLC firmy Omron, oraz nadrzędny system bezpieczeństwa, uwzględniający przyszłą zabudowę osłonami z dozorowanym dostępem do strefy pracy robotów. Wszystko po to, żeby można było przygotować oprogramowanie dla robotów, które miały ze sobą współpracować w jednym gnieździe produkcyjnym oraz oprogramowanie nadzorujące pracą i obsługą całego gniazda.

Pod nieobecność pras, które łączyły ze sobą elementy, nie można było stworzyć kompletnego systemu sterowania i część prac musieliśmy odłożyć na czas instalacji i uruchomienia.

Po takim przygotowaniu i wcześniejszym ustaleniu terminów, produkcja u Klienta została zatrzymana na okres trzech tygodni. W tym czasie zdemontowaliśmy dotychczasową instalację, odtworzyliśmy nasz layout już z docelowym wyposażeniem, robotami i podajnikami oraz zbudowaliśmy nowe instalacje zasilania elektrycznego, pneumatycznego i sterowania. W drugim tygodniu instalacji rozpoczęły się pierwsze prace związane z ruchami robotów, uczenie punktów robotów, synchronizacja i budowa stref bezpieczeństwa dla ich zakresów pracy oraz pierwsze pełne cykle produkcyjne na bazie oprogramowania, wykonanego wcześniej w naszej firmie. Trzeci tydzień to głównie szkolenia nowych użytkowników z obsługi gniazda robotów, oparte na wykonywaniu próbnych serii produkcyjnych i przezbrojeń pod kolejne referencje oraz obserwacja i weryfikacja oprogramowania. W czwarty tygodniu ruszyła produkcja.

To nie był koniec naszej pracy nad wdrożeniem tej automatyzacji. Dopiero w trakcie pełnej produkcji można było sprawdzić działanie systemu sterowania całym gniazdem robotów. Jeszcze przez parę tygodni trwała obserwacja pracy, wyłapywanie luk w zabezpieczeniach systemu i modyfikowanie oprogramowania. Nie obeszło się bez dodania dodatkowych systemów kontrolnych zabezpieczających gniazdo robotów przed niewłaściwym działaniem człowieka, który w tym systemie jest najbardziej nieprzewidywalnym elementem. Dodatkowe problemy, które wynikły, były związane z jakością komponentów wprowadzanych do montażu. To co było do tej pory obojętne i mało znaczące przy montażu manualnym (geometria kształtu, tolerancje), nabrało innego wymiaru w momencie zastosowania automatycznego podawania i przekazywania detali pomiędzy operacjami.

Finalnie cel został jednak osiągnięty. Obecnie wydajność produkcyjna gniazda przewyższa wydajność pozostałej części linii i może jeszcze być powiększona po wprowadzeniu niewielkich zmian w konstrukcji detali i organizacji pracy. Gniazdo obsługuje w tej chwili jeden operator, który zajmuje się jedynie załadunkiem komponentów do podajników i nadzorem nad działaniem całej linii. Dostęp do niebezpiecznych stref pracy odbywa się po zadziałaniu systemu bezpieczeństwa blokującego pracę pras i robotów, jest sporadyczny, więc ryzyko wystąpienia zagrożenia dla operatora jest mniejsze.

Czas na podsumowania. Już wcześniej wdrażaliśmy rozwiązania z zastosowaniem robotów. Ten projekt, ze względu na swoją skalę i warunki w jakich był realizowany, był wyjątkowy. Dzięki temu mieliśmy okazję przypomnieć sobie kilka podstawowych zasad, które będą wykładnią dla nas przy realizacji w przyszłości podobnych automatyzacji z zastosowaniem robotów.

- Technologiczność komponentów – przed przystąpieniem do realizacji sprawdzić czy części użyte w procesie montażu są przystosowane do zastosowania w automatyzacji, czy można je ustalić, zabazować, uchwycić i odłożyć, zmontować w sposób jednoznaczny? Czy posiadają fazy wprowadzające, a tolerancje narzucone przez konstruktorów zagwarantują powtarzalność procesu? Jeśli jest taka możliwość, należy zmodyfikować konstrukcję elementów przystosowując ją do automatyzacji. Wiadomo, że nie zawsze jest to możliwe, zwłaszcza gdy chodzi o modyfikację istniejących procesów produkcyjnych.

- Ekonomia ale nie tylko – to oczywiście elementarz. Każda inwestycja powinna być poprzedzona analizą finansową uwzględniającą czas jej amortyzacji. Pomimo, że ceny samych podzespołów do automatyzacji, czy robotów spadają, należy pamiętać, że zakupienie robota nie zawsze jest uzasadnione. Całe otoczenie, środowisko w którym ma pracować, co i jak ma robić, mogą znacznie przekraczać koszty jego zakupu. Planowane wydajności jakie są możliwe do uzyskania, oparte na symulacjach komputerowych, trzeba weryfikować pod kątem elementów wchodzących do montażu. Jeżeli chodzi o finansową stronę przedsięwzięcia, jest pewien wyjątek i dotyczy on niewymiernych i trudnych do oszacowania zagadnień bezpieczeństwa pracy. Czasami warto zainwestować w automatyzację tylko dla zmniejszenia ryzyka występującego w danym procesie.

- Czas – odwieczny dylemat, który stawia dostawców maszyn w kontrze do swoich Klientów. My, producenci maszyn i urządzeń chcemy mieć go jak najwięcej, Klienci jak już się zdecydują na poważną inwestycję, chcą wdrożenia jak najszybciej. Każdy projekt wymaga indywidualnego podejścia, każda instalacja jest prototypem, którego działania najpierw my sami musimy się nauczyć, żeby potem przekazać tę wiedzę użytkownikowi. Łatwiej to zrobić gdy budujemy zupełnie nowe urządzenie, a gorzej to wygląda gdy wchodzimy w istniejący, produkujący system. Tutaj jedynym rozwiązaniem jest wzajemne zrozumienie i zaufanie pomiędzy stronami, gdyż cel tak naprawdę jest wspólny. Wcześniejsze uzgodnienie zasad wdrożenia automatyzacji, pomogą obu stronom pokonać pojawiające się problemy. Ze swej strony zapewnić należy właściwy serwis i reakcję na to z czym się może spotkać obsługa, zwłaszcza na początkowym etapie wdrożenia.

Automatyzacja oraz wszechstronne zastosowanie robotów staje się coraz bardziej powszechne. Są to zupełnie nowe uruchomienia, jak i modyfikacje istniejących procesów. Najważniejsze to kierować się kilkoma podstawowymi zasadami przed i w trakcie realizacji takich projektów, i nie ponieść się przy tym panującej modzie. Nie każdy proces opłaca się automatyzować, nie każdy się też do tego nadaje.

Wiemy, że zdobyte doświadczenie przy tym projekcie, to nasza inwestycja w następne realizacje. Teraz wiemy już dużo więcej i jesteśmy pewni swojej wiedzy, choć zdajemy sobie sprawę, że życie postawi przed nami nowe wyzwania. I to nas kręci, i na to czekamy.

www.pm.gda.pl

https://industrial.omron.pl/

źródło: Omron, Projektowanie Maszyn W.Pietrzyk, P. Żabiński Sp.J.

Słowa kluczowe

automatyzacja, Omron, Projektowanie Maszyn, roboty przemysłowe

Komentarze

blog comments powered by Disqus