Zintegrowane sterowanie zmniejsza koszty energii

Materiał prasowy (B&R Automatyka Przemysłowa Sp. z o.o.) drukuj

Dzięki połączeniu układów zasilania, ogrzewania i chłodzenia duża giełda owocowa zredukowała o połowę koszty energii związane z działaniem chłodni. Głównym elementem sieci jest centralny sterownik na panelu operatorskim serii Power Panel firmy B&R, który zapewnia skuteczne i optymalne współdziałanie poszczególnych układów.

Giełda owocowa mieści się w Mittelbaden w Niemczech. W centrali w Oberkirch, jednym z największych rejonów sadowniczych w Niemczech, grupę producentów liczącą 3100 członków obsługuje ponad 50 zakładów chłodniczych, wyposażonych w 550 chłodni, 45 zamrażarek i 12 100 pomieszczeń z kontrolowaną atmosferą, w których można przechowywać 11 000 ton owoców pestkowanych.

Do końca 2014 r. na potrzeby zakładów zużywano rocznie 4987 MWh energii. Stosowano wówczas konwencjonalne agregaty chłodnicze. Na chłodzenie szacunkowo wykorzystywano 65% całkowitego poboru mocy – 2557 MWh, zaś reszta przypadała na obsługę linii czyszczących, sortujących i pakujących. Aby zapewnić potrzebne zasilanie elektryczne, którego całkowity koszt wynosił 409 100 euro rocznie, firma usługowa zużywała 6649 MWh energii pierwotnej. Wyliczenie to nie uwzględnia kosztu 58 000 euro za gaz potrzebny do ogrzania budynków (kolejne 1284 MWh energii pierwotnej). Sytuacja uległa diametralnej zmianie po wdrożeniu rozwiązań B&R.

Inteligentne zasilanie na miarę potrzeb

Optymalne rozwiązanie to takie, które zarówno w zakresie ekologii, jak i ekonomii uwzględnia wszelkie procesy związane z generowaniem i dystrybucją ogrzewania, chłodzenia i energii elektrycznej. Co najważniejsze, takie rozwiązanie powinno być zaprojektowane zgodnie z potrzebami konkretnego klienta i w sposób, który pozwala na inteligentną interakcję pomiędzy wspomnianymi wcześniej układami.

– W przeszłości układy ogrzewania i chłodzenia pracowały zupełnie niezależnie od siebie. Chociaż projekt tych układów był stosunkowo prosty, nie pozwalał uzyskać wydajnego zużycia dostępnej energii – opowiada Elmar Sporer, kierownik działu R&D w firmie aeteba, który był odpowiedzialny za planowanie i wdrażanie nowych rozwiązań generujących i dystrybuujących energię w magazynie hurtowym.

Skalowalne i adaptowalne sterowanie

Firma aeteba zdecydowała się na wdrożenie technologii B&R ze względu na skalowalność i modułowość komponentów i rozwiązań. W centrum sterowania znajduje się Power Panel, który pełni dwie funkcje: sterownika HMI i platformy sterowania. Dla giełdy w Mittelbaden firma aeteba wybrała chłodzony pasywnie Power Panel 520 z procesorem Intel Atom i ekranem dotykowym 15”. W razie potrzeby aplikacje HMI i sterowania stworzone w Automation Studio można łatwo przenieść na Power Panel z mocniejszym procesorem i większym ekranem lub na przemysłowy komputer PC ze zdalnym panelem operatora. Jeśli pożądane jest pozyskiwanie danych, można zintegrować układ sterowania w ramach systemu APROL. Do komunikacji z różnymi komponentami systemu firma aeteba stosuje moduły systemów X20 i X67 B&R. Drugi z nich jest wyposażony w jednostki I/O ze stopniem ochrony IP67, umożliwiające sterowanie zdalnymi podsystemami lub bezpośrednie integrowanie za pomocą protokołu X2X.

Giełda owocowa w Oberkirch zastosowała rozwiązanie sterujące nowym układem zasilania, wdrożone przez firmę aeteba, które jest zbudowane wokół agregatu wytwarzającego ciepło i prąd, o mocy odpowiednio 200 i 256 kW. Ze względów ekonomicznych układ został tak zaprojektowany, aby realizował 80% całkowitego zapotrzebowania zakładu na energię elektryczną. Energia wytworzona w samym zakładzie jest wykorzystywana niemal wyłącznie do obsługi agregatu chłodniczego (1389 MWh/162 700 euro rocznie). Od dostawcy musi być kupione jedynie 881 MWh energii. Dodatkowa energia chłodzenia (820 MWh) jest dostarczana przez chłodnię, która wykorzystuje ciepło resztkowe z agregatu grzewczo-chłodzącego. Uzupełniająca moc dla układów ogrzewania i chłodzenia jest dostarczana przez panele solarne o powierzchni 409 m² (219 MWh) oraz mały kocioł gazowy (219 MWh).

– Zaletą rozwiązania B&R jest jego skalowalność, modułowość i prostota użycia. Poza umożliwieniem zdalnego serwisowania, które zapewnia nam dostęp aż do poziomu systemów, technologia B&R pozwoliła nam przede wszystkim stworzyć rozwiązanie sterujące, które szybko i łatwo adaptuje się do układów zasilania energetycznego występujących w danym zakładzie, co gwarantuje wysoką jego dostępność – mówi Elmar Sporer.

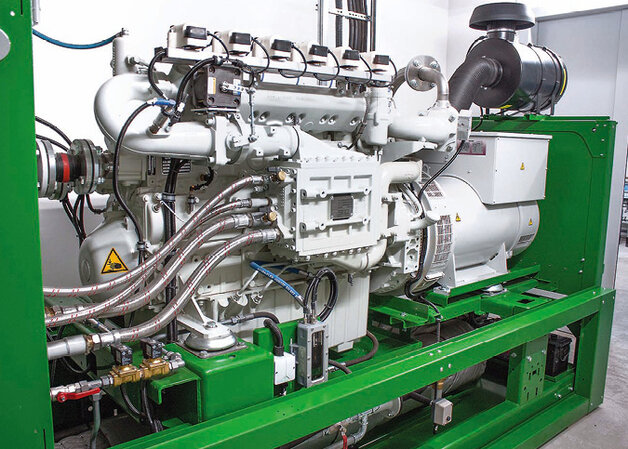

W samym centrum nowego układu zasilania energią, zaprojektowanego i wdrożonego przez firmę aeteba, znajduje się agregat wytwarzający ciepło i prąd, o mocy odpowiednio 200 i 256 kW. Moc i ciepło resztkowe są wykorzystywane przede wszystkim do wytwarzania energii do chłodzenia

Koszty energii zredukowane o połowę

Połączenie układów zasilania projektowanych na potrzeby klienta ze sterowaniem stworzonym przez B&R zapewniło optymalną interakcję między tymi systemami oraz zmniejszenie o połowę kosztów zużycia energii w magazynie giełdy owocowej – z 467 000 euro do zaledwie 234 000 euro – pomimo włączenia do systemu klimatyzacji wcześniej niechłodzonej hali targowej.

Połączenie chłodzenia, ogrzewania i zasilania nie tylko zredukowało koszty, ale także poprawiło wskaźnik śladu węglowego niemal wszystkich energochłonnych przedsiębiorstw, w których ciągłe zużycie energii elektrycznej przekracza 100 kW, a które jednocześnie potrzebowały energii cieplnej do chłodzenia i/lub ogrzewania. Koszty inwestycyjne zwróciły się w ciągu kilku lat, a rozwiązanie przyniosło korzyści zarówno dla klimatu, jak i dla społeczeństwa.

Warto pamiętać, iż tworząc inteligentne powiązania między różnymi układami zasilania oraz wykorzystując energię odnawialną, producenci wyrobów farmaceutycznych, produktów spożywczych i napojów, a także zakłady przetwarzające tworzywa sztuczne, hotele i oczywiście chłodnie, mogą zminimalizować niekorzystny wpływ, jaki ich energochłonne przedsiębiorstwa wywierają zarówno na środowisko, jak i na wyniki końcowe tych zakładów.

B&R AUTOMATYKA PRZEMYSŁOWA Sp. z o.o.

ul. Strzeszyńska 33, 60-479 Poznań

tel. 61 84 60 500

e-mail: office.pl@br-automation.com

www.br-automation.com

Komentarze

blog comments powered by Disqus