Wytwarzanie przyrostowe w przemyśle lotniczym

Dariusz Kudzia drukuj

Wytwarzanie przyrostowe (ang. Additive Manufacturing) wykracza poza druk 3D. Przekształciło się w technologię produkcji i wytwarzania, która wypiera lub uzupełnia konwencjonalne procesy w coraz większej liczbie zastosowań w przemyśle lotniczym i obronnym, a także w innych gałęziach przemysłu.

Kiedy około 30 lat temu powstawał druk 3D, był on ograniczony do tworzyw sztucznych. Wszystko zmieniło się wraz z zastosowaniem metalu w proszku i spiekania laserem, co umożliwia drukowanie metalowych przedmiotów. Niemal każdy rodzaj metalu może służyć do wytwarzania przyrostowego przez nakładanie kolejnych warstw sproszkowanego metalu, który następnie jest zestalany za pomocą precyzyjnie ukierunkowanego ciepła z laserów.

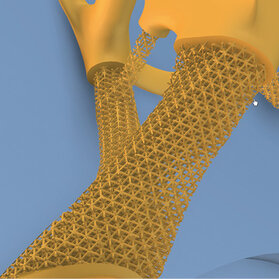

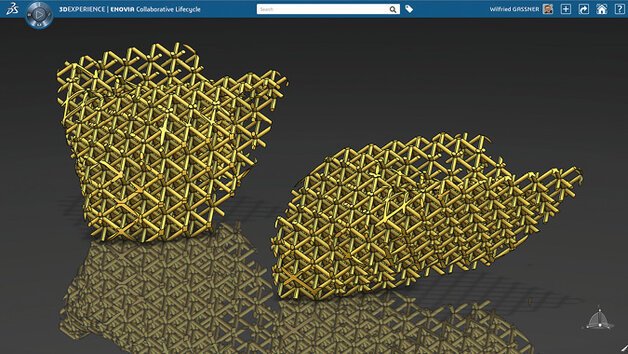

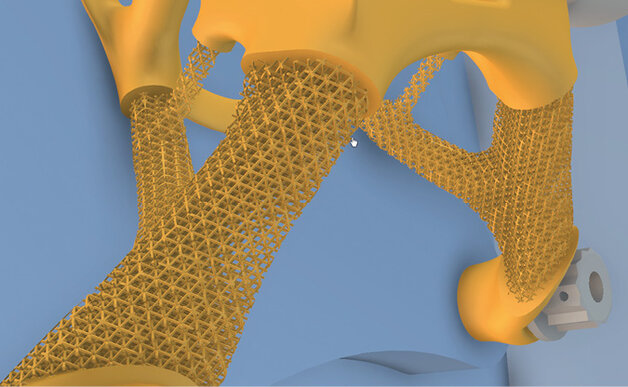

Technologia ta pozwala na perfekcyjne odtwarzanie cyfrowego modelu 3D w formie metalowego obiektu. Wytwarzanie przyrostowe umożliwia tworzenie części na żądanie na podstawie wzorów zawierających wewnętrzne wgłębienia i siatki – znane jako struktury bioniczne, które zmniejszają wagę i maksymalizują siłę bez utraty wydajności mechanicznej. Nawet złożone elementy mechaniczne – np. zamknięty układ przekładni – mogą zostać wykonane bez montażu.

Druk 3D opiera się na technologii cyfrowej symulacji dla potrzeb projektu. Proces ten różni się od wytwarzania za pomocą subtraktywnej obrabiarki, ponieważ nie wykorzystuje obróbki czy minimalnego wykańczania wymaganych do tworzenia części. Ponadto, ze względu na to, że części nie muszą być dostosowane do ograniczeń obróbki, mogą przybierać nowe formy.

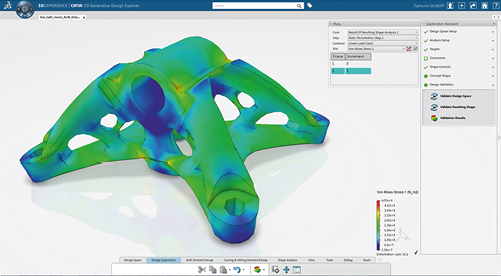

Wykorzystując zintegrowane oprogramowanie wspomagające projektowanie i symulację na jednolitej platformie, można zdefiniować „trudne punkty”, czyli punkty kontaktowe, jako kluczowe elementy projektowe. Oznacza to, że punkty kontaktowe, powłoki przestrzenne oraz wymagania funkcjonalne i strukturalne mogą służyć do automatycznego definiowania form w procesie zwanym projektem generatywnym. Zintegrowanie analizy metodą elementów skończonych (MES) w proces projektowania w czasie rzeczywistym umożliwia tworzenie produktów o dokładnie określonych cechach strukturalnych potrzebnych do dopasowania ich do wymaganej funkcji. Ten sposób projektowania pozwala nie tylko zaoszczędzić czas, ale również rozwiązuje w pewnym stopniu problem niedoboru wykwalifikowanej kadry inżynierskiej, ponieważ część procesu projektowania jest automatyczna.

Koniec z Zestawieniami Materiałowymi (BOM)

Przewidywalność formy, wydajności i trwałości jest wbudowana w wytwarzanie przyrostowe, ponieważ cyfrowe projekty są dokładnie odtwarzane jako obiekty fizyczne. Cyfrowy model ma wszystkie cechy swojego fizycznego bliźniaka. Naprężenia resztkowe, termiczna ewaluacja oraz wskaźniki szybkości chłodzenia mogą również zostać obliczone przed produkcją części. Inną korzyścią jest bardziej efektywne wykorzystanie materiałów – inaczej niż ma to miejsce w przypadku obróbki subtraktywnej, gdzie kształty są cięte z bloku cennego metalu, jak np. tytan. Wdrażanie wytwarzania przyrostowego oznacza, że oprzyrządowanie nie musi być skonfigurowane, co pomaga skrócić terminy realizacji. Co więcej, wytwarzanie przyrostowe wykorzystuje o 90% mniej energii niż tradycyjne obrabiarki.

W wielu przypadkach wytwarzanie przyrostowe zmniejsza Zestawienie Materiałowe (BOM), ponieważ jedna część może zastąpić konstrukcje niegdyś zbudowane z kilku składników. Potrzeby materiałowe również są redukowane, gdyż ilość potrzebnego do wykonania części materiału jest precyzyjnie wyliczona. Efektem może być zmniejszenie masy nawet o 50%. Ta zaleta jest szczególnie atrakcyjna dla przemysłu lotniczego, gdzie zmniejszenie wagi przekłada się na znaczące korzyści, ponieważ prowadzi do niższego zużycia paliwa, zwiększenia zasięgu, redukcji emisji dwutlenku węgla i powstawania bardziej innowacyjnych projektów.

Start technologii

Wytwarzanie przyrostowe jest szeroko stosowane w lotnictwie, m.in. przez grupę Airbus Group, która – po trwającym dwa lata procesie kompleksowej analizy porównawczej – rozszerzyła wykorzystanie platformy Dassault Systèmes 3DEXPERIENCE do programów wytwarzania przyrostowego integrujących projekt, symulację i produkcję.

Airbus Group wdroży rozwiązania jednoczesnego projektowania i symulacji jako część rozwiązania branżowego Co-Design to Target do wytwarzania przyrostowego narzędzi, budowania prototypów i części dla lotów testowych, a także produkcji w lotnictwie komercyjnym. Zapewnia to grupie tzw. ciągłość cyfrową (ang. digital continuity), umożliwiającą optymalizację projektów koncepcyjnych przez walidację każdej fazy procesu wytwarzania przyrostowego, a ponadto spełnienie wymogów inżynierskich i produkcyjnych w zakresie wytwarzania przyrostowego narzędzi i części. – W licznych projektach linii Airbus coraz częściej korzysta się z wytwarzania przyrostowego w celu produkcji prototypów oraz komponentów, dostarczając lżejsze i tańsze części, które spełniają normy technologiczne, wydajnościowe, bezpieczeństwa i kosztowe. Airbus od dawna używa symulacji 3D do przyspieszenia analizy strukturalnej i wirtualnego testowania lotnictwa. Obecnie można zdefiniować nowy sposób projektowania części przez zwiększenie nacisku na projekt oparty na symulacji, aby jak najlepiej odpowiedzieć na potrzeby rynku lotniczego – mówi Robert Nardini, starszy wiceprezes inżynierii kadłubowej Airbus.

Wytwarzanie przyrostowe stwarza nowe możliwości na wielu polach, takich jak zdalna produkcja, szybkie prototypowanie przy realizacji nowych koncepcji oraz, co być może najważniejsze, opracowanie projektów, które były wcześniej niemożliwe do wytworzenia.

Grupa Airbus będzie mogła skorzystać ze zautomatyzowanego wsparcia platformy 3DEXPERIENCE dla projektowania części (niezależnie od tego, czy będą one drukowane w 3D), przyspieszając tym samym proces przemian w przemyśle lotniczym. Dzięki platformie Airbus zyskuje dostęp do całościowego rozwiązania, w tym parametrów inżynierskich dotyczących wytwarzania przyrostowego części, łącznie z materiałoznawstwem, specyfikacją funkcjonalną, generatywnym projektowaniem, optymalizacją drukowania 3D, produkcją i certyfikacją.

Całościowe wytwarzanie przyrostowe

Kolejne partnerstwo zostało nawiązane przez Dassault Systèmes z Safran Group – międzynarodową grupą, która specjalizuje się w zaawansowanych technologiach dla przemysłu lotniczego, obronnego oraz bezpieczeństwa i opracuje praktyczną walidację procesu wytwarzania przyrostowego.

Partnerstwo łączy platformę 3DEXPERIENCE z doświadczeniem Safran Group w zakresie innowacyjnych technologii dla rozwoju światowej klasy, całościowych rozwiązań cyfrowych dla wytwarzania przyrostowego. Dotyczy ono poprzednich projektów materiałowych oraz przyszłych procesów wytwarzania i testowania, co zapewni ciągłość cyfrową wszystkich parametrów inżynierskich niezbędnych do wytwarzania przyrostowego części silnika. Obejmuje to: materiałoznawstwo, specyfikację funkcjonalną, projektowanie generatywne, optymalizację drukowania 3D, zrobotyzowaną produkcję i certyfikację. – Badania i technologia to zasadnicze działania Safran Group, pozwalające nam na ciągłe doskonalenie w celu zapewnienia bezpieczniejszego i bardziej przyjaznego dla środowiska transportu powietrznego. Safran Group jest obecnie liderem w dziedzinie zastosowania technologii druku 3D w produkcji silników. Wykorzystując doświadczenie Dassault Systèmes i możliwości platformy 3DEXPERIENCE, możemy przyspieszyć proces innowacji i lepiej zaspokajać potrzeby klientów – podkreśla Pierre Fabre, starszy wiceprezes wykonawczy ds. R&T i Innowacji w Safran Group.

Projekt 4D

Wdrażanie wytwarzania przyrostowego w przemyśle lotniczym zapewnia dostęp do wszystkich istotnych danych z poziomu jednej platformy. Cyfrowo symulowane części można również umieścić w kontekście rzeczywistym, aby pokazać, jak będą zachowywać się i pracować po ich wykonaniu. Symulacje 3D mogą również zawierać czwarty wymiar, czyli czas, aby pokazać działanie produktu w ciągu całego cyklu jego życia.

Wytwarzanie przyrostowe reprezentuje nowe pole działania nie tylko w przemyśle lotniczym, ale także wielu innych sektorach wytwórczych. Po uruchomieniu jednolitej platformy, która łączy w sobie różne zalety i umiejętności, korzyści wynikające z tej technologii są zwielokrotniane. Dynamiczny rozwój i awangardowe możliwości wytwarzania przyrostowego budzą ogromne zainteresowanie w wielu branżach, ponieważ wytwarzanie przyrostowe jest technologią, która upraszcza skomplikowane procesy.

DASSAULT SYSTÈMES Sp. z o.o.

www.3ds.com/pl-pl

źródło: Automatyka 3/2017

Słowa kluczowe

Dassault Systèmes, przemysł lotniczy, wytwarzanie przyrostowe

Komentarze

blog comments powered by Disqus