System testowania presostatów do 40 bar

Rafał Więcko, Bogusław Rybałtowski, Paweł Jagiełło (Łukasiewicz – PIAP) print

Istotnym elementem działalności Przemysłowego Instytutu Automatyki i Pomiarów PIAP jest współpraca z podmiotami gospodarczymi, której przykładem mogą być urządzenia opracowane dla polskiego oddziału firmy Danfoss – stanowiska do testowania trwałości presostatów.

Doświadczenie zdobyte przy wdrożeniu zmodernizowanych maszyn do produkcji i kontroli śródoperacyjnej presostatów przyniosło efekt w postaci opracowania systemu do testowania ich trwałości. Laboratorium kontroli jakości zakładu dysponowało już systemem testerów opracowanych w Danii, ale w związku ze wzrostem produkcji pożądane było zwiększenie liczby testowanych wyrobów.

System ten składa się z dwóch stanowisk umożliwiających wykonywanie tzw. testów „self monitoring” i pojedynczej szafy służącej do testów typu „timer”. Każdy z testerów „self monitoring” pozwala na badanie dwóch zestawów presostatów po pięć sztuk (łącznie 20), a obie szafy są obsługiwane przez pojedynczy komputer PC z komercyjnym oprogramowaniem SCADA. Tester typu „timer” umożliwia testowanie trzech zestawów presostatów po pięć sztuk i obsługiwany jest przez osobny komputer. Od konstrukcji nowych stanowisk, z których każde obsługuje równoczesne testy 15 presostatów oczekiwano połączenia funkcjonalności obu rodzajów testów w jednym urządzeniu, a zespół pięciu szaf, umożliwiający badanie 75 presostatów, miał być sterowany przez pojedynczy komputer klasy PC (fot. 1).

Rodzaje wykonywanych testów

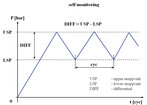

Test „self monitoring” odpowiada normalnej pracy presostatu, w której styki kontrolują narastanie i opadanie ciśnienia w instalacji (rys. 1). Przyjmując, że w stanie początkowym jest ona pusta, jej napełnianie powoduje wzrost ciśnienia w mieszku przyłączonego presostatu do wartości jego nastawy górnej (USP – Upper SnapPoint). Z chwilą osiągnięcia tej wartości następuje przełączenie styków presostatu i rozpoczyna się opróżnianie mieszka, a tym samym spadek ciśnienia aż do osiągnięcia wartości nastawy dolnej (LSP – Lower SnapPoint). W tym momencie następuje ponowne przełączenie styków presostatu i proces się powtarza.

W trakcie testu, w wybranych interwałach mierzonych liczbą wykonanych cykli pracy presostatu, wykonywane są automatycznie pomiary wartości „punktów przełączania” USP i LSP, a na ich podstawie obliczana jest nastawa różnicowa DIFF. Zakres zmian ciśnienia, poza fazą początkowego napełnienia, odpowiada parametrom presostatu ustawionym w procesie produkcji, a szybkość przełączania – zależnie od wartości nastawy różnicowej – może osiągać 60 cpm (ang. cycles per minute, cykle/min). Podczas wykonywania pomiarów punktów przełączania presostatu szybkość przełączania jest automatycznie zmniejszana do wartości 10 cpm, co ogranicza wpływ szybkości zmian ciśnienia na wynik pomiaru.

Drugi test, o nieco mylącej nazwie „timer”, polega na automatycznym wymuszaniu przez układ sterowania piłokształtnego przebiegu ciśnienia w instalacji pneumatycznej w zakresie wykraczającym poza nastawy fabryczne presostatu USP i LSP (rys. 2). Zakres zmian ciśnienia w przedziale od dolnego „lower” do górnego „upper” może wynosić do 32 bar.

Test „timer” służy do sprawdzenia trwałości mieszka i może być wykonywany na niekompletnych presostatach, pozbawionych zespołu przełączającego lub aparatu stykowego. Testom takim poddawane są również kompletne wyroby. Ze względu na rozszerzony przedział zmian ciśnienia, wynoszący zazwyczaj 20 bar, szybkość zmian ciśnienia nie przekracza 30 cpm, a w przypadku mieszków lub przyłączy o większej objętości może spadać do 20 cpm.

Węzły presostatów

Podstawowym elementem konstrukcyjnym stanowisk jest węzeł pneumatyczny (rys. 3), w skład którego wchodzi presostat (przyłącze), przetwornik do pomiaru ciśnienia S o zakresie 40 bar, połączone przeciwstawnie elektrozawory odcinające P3 i P4, zbiornik buforowy B, zawór iglicowy H z zespołem napędowym M, umożliwiającym zmianę stopnia uchylenia tego zaworu, elektrozawór wlotowy P1 doprowadzający powietrze z kolektora wlotowego instalacji pneumatycznej i elektrozawór wylotowy P2, odprowadzający powietrze z węzła do kolektora wylotowego. Szybkość zmian ciśnienia w instalacji, a tym samym szybkość przełączania presostatu, wymuszana jest przez kontrolę przepływu powietrza za pomocą zaworu iglicowego H.

Kolektor wlotowy dołączony jest do zbiornika buforowego o dużej objętości, zasilanego z instalacji wysokiego ciśnienia (40 bar). Zadaniem zbiornika buforowego na wlocie jest zmagazynowanie zapasu powietrza chroniącego układ przed krótkotrwałymi spadkami ciśnienia, występującymi w momencie przełączania styków presostatu (elektrozaworów). Kolektor wylotowy jest dołączony do osobnego zbiornika buforowego i przez osobny zespół sterowanego elektrycznie zaworu iglicowego powietrze jest odprowadzane do atmosfery. Zadaniem zbiornika wylotowego jest utrzymanie ciśnienia w kolektorze wylotowym na poziomie nieco niższym od dolnego ciśnienia przełączania presostatu (LSP w teście „self monitoring” albo „lower” w teście „timer”) i ograniczanie udarów występujących w chwili otwarcia zaworu wylotowego węzła.

Stanowisko pomiarowe

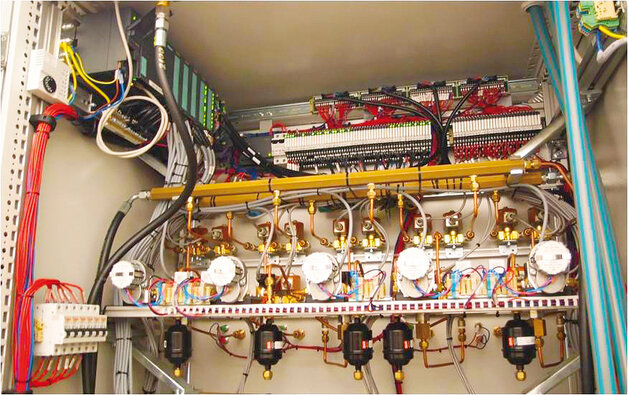

Pojedyncze stanowisko zabudowane w szafie przemysłowej o wymiarach 2000 mm × 1200 mm × 800 mm (wysokość × szerokość × głębokość) umożliwia równoczesne testowanie 15 presostatów zamontowanych w trzech rzędach po pięć sztuk (fot. 2). Styki presostatów połączone są za pomocą przewodów elektrycznych z gniazdami umieszczonymi u góry szafy, a poprzez nie – z wejściami układu sterowania PLC. Pojedynczy zespół pięciu presostatów jest badany równocześnie i w nomenklaturze laboratorium nazywany „testem”, pojedynczy węzeł – „unitem”, a szafa pomiarowa – „panelem”. W dalszej części opisu terminy te będą się powtarzać, gdyż wywodzące się z języka angielskiego nazewnictwo na wyraźne życzenie odbiorcy zostało utrzymane w opisach kontrolek pulpitu operatorskiego na ekranie komputera sterującego.

U dołu szafy zamontowane zostały ręczne reduktory ciśnienia z manometrami, ograniczające górne ciśnienie w kolektorach wlotowych, osobno w każdym zespole presostatów. Rozwiązanie to wprowadzono, żeby dodatkowo zabezpieczyć badane presostaty przed ustawieniem z pulpitu komputera zbyt wysokiego górnego ciśnienia, niszczącego elementy o niskiej wartości ciśnienia dopuszczalnego. Z prawej strony został umieszczony dodatkowy reduktor ciśnienia referencyjnego ze sterowanym za pomocą elektrozaworu przyłączem pneumatycznym. Obecność ciśnienia referencyjnego jest niezbędna do poprawnej pracy niektórych typów presostatów. Przyłącze to jest również używane do szybkiego sprawdzenia poprawności kalibracji stanowiska.

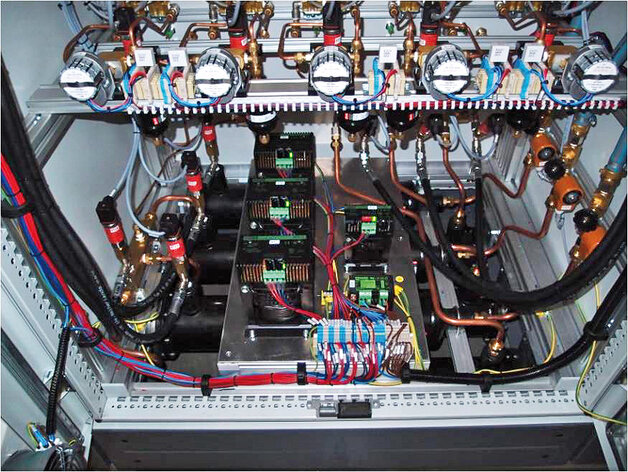

Wszystkie podzespoły poza przyłączami presostatów zostały zamontowane wewnątrz szafy pomiarowej, a znaczną część jej objętości zajmują węzły presostatów. Konstrukcja szafy została wzmocniona klatką z profili aluminiowych, stanowiącą podstawę zabudowy podzespołów. W części centralnej są widoczne oba kolektory górnego zespołu presostatów, a nieco poniżej silniki do sterowania zaworami iglicowymi (fot. 3). Bezpośrednio pod belką nośną zespołów napędowych zaworów iglicowych, do której przymocowana jest wiązka przewodów elektrycznych, widoczne są zbiorniki buforowe poszczególnych węzłów.

Sterownik PLC z elementami wykonawczymi został zabudowany w jedynym wolnym miejscu u góry szafy. W cokole na samym dole szafy umieszczono zbiorniki buforowe, a powyżej nich rozbudowany zespół zasilaczy (fot. 4).

Architektura systemu pomiarowego

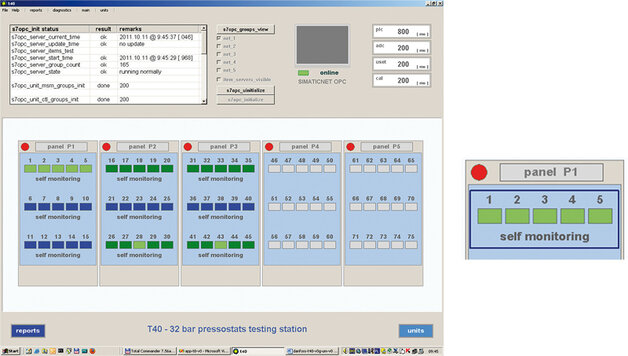

W skład kompletnego systemu testowania presostatów wchodzi pięć stanowisk, z których każde umożliwia równoczesne badanie trzech zespołów presostatów. Każda z szaf ma autonomiczny układ sterowania, zrealizowany na bazie sterownika PLC serii S7-300 firmy Siemens. Zespół stanowisk jest obsługiwany przez pojedynczy komputer PC, połączony ze sterownikami przez switch przemysłowy za pomocą sieci Ethernet (fot. 5). W odróżnieniu od typowych rozwiązań stosowanych w systemach wizualizacji układów sterowania maszyn i linii technologicznych wykorzystujących komercyjne systemy SCADA, jak np. InTouch, iFix, WinCC, oprogramowanie komputera operatorskiego zostało opracowane w środowisku MS Visual Studio C/C++ na platformie Win32API. Do komunikacji komputera ze sterownikami zastosowano serwer OPC Simatic NET, właściwy dla sterowników firmy Siemens.

Graficzny interfejs operatora

Obsługę systemu zorganizowano w postaci interfejsu graficznego złożonego z kilku okien. System uruchamia się z otwartym głównym oknem i wyłączoną komunikacją ze sterownikami (fot. 6). W górnej części dostępne są przyciski konfiguracji sieci stanowiska, umożliwiające odłączenie pojedynczych szaf w celach serwisowych i przyciski sterowania połączeniem ze sterownikami.

Postęp uruchamiania kolejnych grup serwera OPC wyświetlany jest na liście po lewej stronie przycisków i syntetycznie wizualizowany za pomocą wielokolorowej kontrolki „SIMATICNET OPC”. Po prawej stronie wyświetlane są kontrolki konfiguracji interwałów grup OPC, pokazujące częstość odświeżania widoków różnych grup zmiennych.

W części centralnej wyświetlana jest makieta synoptyczna systemu z uproszczonym widokiem stanowisk – pojedyncze prostokąty symbolizują presostaty, identyfikowane za pomocą liczb. Makieta w sposób syntetyczny wizualizuje aktualny stan wszystkich testów, a kolory „presostatów” sygnalizują kluczowe fazy (bierny, uruchomiony, wykonywany, zakończony oraz błędy). Istotnym ułatwieniem w obsłudze systemu jest wprowadzenie szybkiego dostępu do okna sterowania przez makietę synoptyczną i uaktywnianie wskaźnika pod kursorem myszy (fot. 6, powiększenie). Ze względu na możliwość utraty orientacji w nawigacji po testach wprowadzono dodatkowy przycisk „units”, przenoszący operatora bezpośrednio do okna ostatnio oglądanego testu.

Okno sterowania jest podzielone na pięć pionowych, identycznych paneli, odpowiadających pojedynczym presostatom – „unitom” (fot. 7). Przycisk „start/stop” umożliwia uruchomienie lub zatrzymanie pracy danego presostatu. Pierwsze uruchomienie dowolnego „unitu” aktywuje nowy test – ze stanu bezczynności IDDLE zespół przechodzi do stanu RUNNING (wykonywany). Powyżej umieszczono przycisk włączenia kontroli błędów „failure detection”, ustawiany domyślnie w położenie „włączony” („on”).

W kontrolkach „snappoint” wyświetlane są wyniki pomiarów punktów przełączania presostatu (USP, LSP i DIFF), wykonywanych w zaprogramowanych miejscach testu. Wyraźnie sygnalizowana jest faza wykonywania pomiaru, wymagająca stopniowej redukcji szybkości przełączania. Brak takiej sygnalizacji prowadzi do błędnej oceny zachowania systemu (domniemanie awarii). Usytuowany obok przełącznik „manual” umożliwia ręczne uruchomienie pomiaru punktów przełączania. W kontrolce „leak test” prezentowany jest wynik automatycznego testu szczelności, wykonywanego cyklicznie w zadanych interwałach czasu. Przełącznik „manual” umożliwia ręczne uruchomienie testu szczelności w dowolnej chwili. Pole „test cycles to run” określa liczbę cykli testu do wykonania i zazwyczaj ma ono ustawianą taką samą wartość dla wszystkich pięciu presostatów, ale w pewnych sytuacjach liczby te mogą być określane różnie. Powyżej umieszczono zespół kontrolek „test cycles run”, w których wyświetlana jest liczba wykonanych przez dany „unit” cykli i aktualna szybkość przełączania „cpm”. Na dole paneli „unitów” umieszczono przyciski „valve” do ręcznego sterowania uchylaniem zaworów iglicowych węzłów presostatu. Przyciski sterujące wybranymi funkcjami „unitów” są dezaktywowane w wybranych fazach pracy, co jest sygnalizowane wyświetlaniem pustego konturu kontrolki.

U dołu ekranu umieszczone zostały kontrolki nastaw wspólnych dla wszystkich „unitów”. W części centralnej operator może zaprogramować miejsca automatycznego wykonania pomiarów punktów przełączania – „snappoint measurement schedule [cycles]”. Sposób funkcjonowania systemu określa przełącznik „snappoint” – w położeniu „off” pomiary automatyczne nie są wykonywane, a jedynie zatrzymywane jest wykonywanie testu. Operator przeprowadza wówczas pomiar ręcznie, po uprzednim zdławieniu zaworów iglicowych „unitów”. Rozwiązanie to jest przydatne w teście typu „timer”, w którym ustawiono duży przedział zmian ciśnienia (upper-lower) dla presostatu o małej histerezie.

Monotonia interfejsu wynikająca ze znacznej liczby podobnych kontrolek sprawia, że pewne stany testu muszą być dodatkowo wyróżnione, gdyż stosunkowo łatwo je przeoczyć, co potwierdził wstępny okres eksploatacji podczas uruchamiania systemu. Był to zasadniczy powód wprowadzenia zmiany kształtu i koloru przycisków oraz ukrywania niektórych elementów sygnalizacyjnych, zależnie od stanu reprezentowanych przez nie zmiennych obiektowych, dzięki czemu są bardziej rozróżnialne (fot. 8).

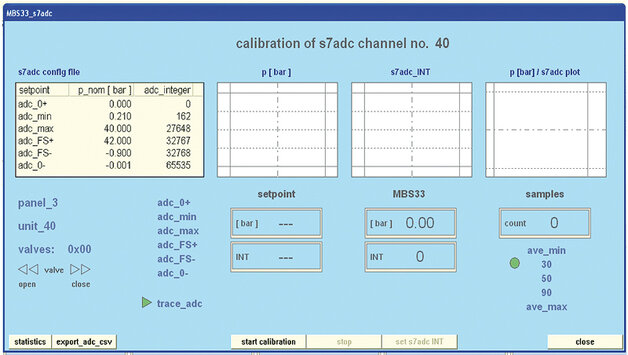

Interfejs kalibracji

Istotnym elementem systemu jest graficzne wsparcie kalibracji torów pomiarowych (fot. 9). W systemie zastosowano 6-punktową korektę charakterystyki przetworników ciśnienia, przy czym użytkownik może zmieniać nastawy jedynie dwóch punktów: „adc_min” i „adc_max”, co upraszcza proces kalibracji. W kolumnie „setpoint” widoku pliku konfiguracyjnego „s7adc config file” wyświetlany jest opis punktu charakterystyki, w kolumnie „p_nom” – nominalna wartość ciśnienia w barach (współrzędna y), a w kolumnie „adc_integer” – wartość uzyskana bezpośrednio z przetwornika ADC modułu analogowo-cyfrowego sterownika PLC (współrzędna x). Obok prezentowane są histogramy wartości ciśnienia p [bar] i odczytów przetwornika „s7adc_INT” sterownika. Histogram wyników pomiarów w jednostkach ciśnienia jest wyświetlany z rozdzielczością 10 mbar. Histogram wartości w jednostkach toru przetwarzania (liczby całkowite) jest wyświetlany z rozdzielczością 10 jednostek. Z prawej strony prezentowany jest oscylogram bufora pomiarowego „p[bar]/s7adc plot”, prezentujący przebieg sygnału toru pomiarowego. Interwał odświeżania kontrolek okna kalibracji wynosi 200 ms, co umożliwia prawie płynną obserwację zmian ciśnienia danego przetwornika. Użytkownikowi zapewniono również wgląd w szczegółowe statystyki pomiarów toru, wyświetlane w osobnym oknie „statistics”.

Poniżej paneli graficznych umieszczono zestaw kontrolek umożliwiających sterowanie kalibracją. Po lewej stronie wyświetlany jest przełącznik wyboru punktu kalibracji, którego opis odpowiada kolejnym punktom charakterystyki. Dodatkowo wprowadzono funkcję śledzenia „trace_adc”, która umożliwia obserwację bieżących zmian ciśnienia nie odniesionych do żadnego z punktów kalibracji, celem oceny stabilności ciśnienia wzorcowego. Po prawej stronie okna znajduje się kontrolka „count” i przełącznik „samples”, określający liczby próbek uśrednianych w procesie odczytu wyniku. Każda zmiana ustawionej liczby próbek powoduje wyzerowanie kontrolki. Wszelkie czynności kalibracyjne powinny być wykonywane dopiero wtedy, gdy liczba próbek zgromadzonych odpowiada liczbie próbek ustawionych za pomocą przełącznika. Kalibracja polega na zadaniu zewnętrznego ciśnienia wzorcowego o wartości odpowiadającej żądanej nastawie punktu charakterystyki i wciśnięciu przycisku „set s7adc INT” w momencie, gdy operator uzna, że pomiary są stabilne. Powoduje to przypisanie uśrednionego odczytu wartości toru pomiarowego w jednostkach przetwornika ADC (liczba całkowita) do danego punktu charakterystyki (np. 0,1 bar). Zmiana punktu charakterystyki jest przenoszona natychmiast do pliku kalibracyjnego i ustawień toru. Towarzyszy temu wyzerowanie liczby próbek uwzględnianych podczas uśredniania. Ewentualne korekty ciśnienia w jednostkach inżynierskich [bar] wprowadzane są ręcznie, po zatrzymaniu odczytów toru pomiarowego.

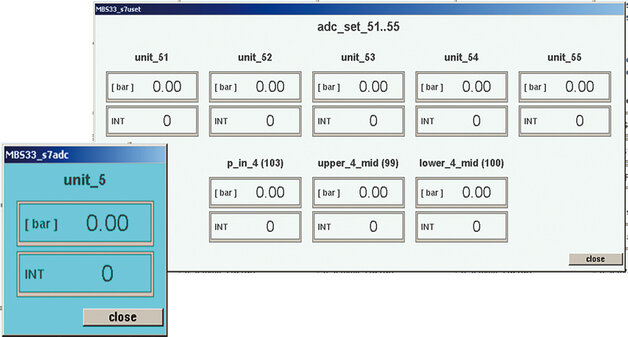

System testowania presostatów liczy łącznie 110 torów pomiarowych. Nieodzowne było wprowadzenie dodatkowych elementów interfejsu wspierających diagnostykę systemu. Udostępniono dwa rodzaje okien podglądu pracy przetworników ADC sterownika – pojedyncze i grupowe (fot. 10). W pojedynczym oknie można obserwować wybrany tor pomiarowy. W oknie zestawu prezentowane są wartości odczytywane z przetworników zespołu „unitów”, ciśnienie wejściowe „p_in”, górne „upper” i dolne „lower”.

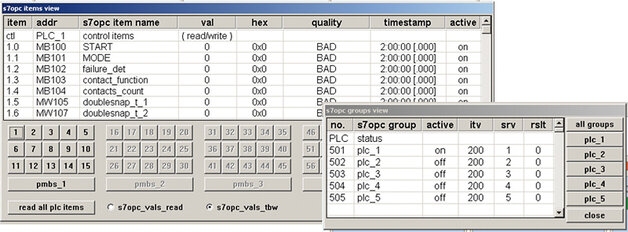

Interfejs serwera OPC

Krytycznym elementem systemu całkowicie niewidocznym dla użytkownika jest interfejs programu operatora z serwerem OPC, zapewniającym komunikację ze sterownikami szaf, czyli dostęp do zmiennych procesu sterowania. Podstawowe parametry to m.in.:

- 5000 zmiennych PLC (obiektowych), wymienianych z PC,

- interwał skanowania OPC – 200 ms,

- odświeżanie wszystkich ekranów co 800 ms,

- odświeżanie wybranych okien co 200 ms (diagnostyczne, kalibracja),

- rejestracja danych pomiarowych w pliku na dysku komputera PC.

Do komunikacji z pięcioma sterownikami PLC serii S7-300 firmy Siemens zastosowano serwer Simatic Net 2008. Użycie interfejsu „Custom” (C/C++) serwera w trybie synchronicznym zapewniło niezbędną wydajność. Doświadczenia ze stosowania platform typu MFC w innych projektach skłoniły do implementacji oprogramowania w środowisku Win32API. Główne cechy opracowanego interfejsu są następujące:

- każdy unit to około 120 zmiennych PLC, rozdzielonych między arbitralnie utworzone grupy zmiennych OPC („aktywność”, „sterowanie”, „pomiary” i „wspólne”),

- ogółem zaimplementowano 175 grup zmiennych OPC,

- zmienne unitów i zmienne wspólne szaf zostały zagregowane w 15 grup testów,

- zautomatyzowana generacja zmiennych unitów i grup OPC,

- rozdzielenie warstwy wizualizacji od interfejsu OPC,

- zautomatyzowana inicjalizacja zmiennych interfejsu,

- zautomatyzowana inicjalizacja struktur testów.

Rozbudowana struktura programowa została wsparta oknami diagnostycznymi, umożliwiającymi szczegółowy wgląd w zmienne interfejsu serwera OPC (fot. 11), ułatwiającymi identyfikowanie ewentualnych trudności.

Implementacja interfejsu operatora

System wizualizacji testów zrealizowano w modelu MVC, typowym dla tego typu zastosowań. Oprogramowanie do prezentacji danych zostało w całości opracowane w Przemysłowym Instytucie Automatyki i Pomiarów PIAP. Dla ograniczonej liczby sygnałów, wymagających w miarę płynnej aktualizacji, jak diagnostyka torów ADC czy kalibracja, zastosowano interwał 200 ms, tożsamy z interwałem serwera OPC. Pozostałe zmienne, z których większość ma charakter statyczny, są odświeżane co 800 ms, co zmniejsza obciążenie systemu. We wszystkich elementach graficznych służących do wizualizacji procesu (kontrolki nastaw, oscylogramy) zastosowano podwójne buforowanie, skutecznie eliminując migotanie wyświetlanych wartości podczas odświeżania zawartości. W projekcie wykorzystano część kodu opracowanego uprzednio dla tego samego odbiorcy, poddając jego fragmenty niezbędnej refaktoryzacji. Interfejs operatora ewoluował wielokrotnie w trakcie opracowania i uruchamiania systemu. Początkowo większość kontrolek nastawczych była umieszczona w oknie sterowania „unitów”. Zaletą miała być widoczność istotnych ustawień systemu bez konieczności przeglądania innych okien. Całość, mimo znacznej liczby kontrolek, sprawiała wrażenie czytelnej. W fazie uruchamiania i testów systemu ujawniały się wcześniej niezdefiniowane przez użytkownika cechy presostatów lub właściwości prób, w związku z czym dodawane były kolejne kontrolki. Pomimo zmniejszenia rozmiarów elementów graficznych interfejs pozostawał pozornie wciąż czytelny, jednak dłuższa obserwacja sposobu obsługi systemu przez operatora wykazała, że wyeksponowanie większości istotnych elementów nastawczych na pojedynczym ekranie rodzi szereg niedogodności, jak wydłużone wyszukiwanie właściwej kontrolki, a tym samym zauważalne spowolnienie czynności zmiany wartości. Ponadto dostępność kontrolek w jednym miejscu ułatwiała operatorowi upraszczanie ustawiania maszyny, umożliwiając pomijanie pewnych wartości, co prowadziło do niepoprawnej pracy stanowisk, gdyż w fazie uruchamiania ograniczenia nastaw były zdjęte. Ta sytuacja wymusiła gruntowną reorganizację interfejsu i przeniesienie newralgicznych oraz rzadko zmienianych nastaw do dodatkowych okien, wywoływanych za pomocą osobnych przycisków oraz uaktywnienie zabezpieczeń zmiennych, zależne od rodzaju wykonywanych testów. System wyposażony jest również w typowy mechanizm obsługi za pomocą menu, ale duża liczba udostępnionych funkcji czyni je mało intuicyjnym.

Do przechowywania danych konfiguracyjnych i wyników testów zastosowano system plików binarnych, pogrupowanych w osobne katalogi. W przypadku utraty plików system uruchamia się z ustawieniami domyślnymi, odtwarzając automatycznie pełną strukturę plików konfiguracyjnych. Udostępnianie wyników testów w środowisku MS Office zapewniono przez mechanizm eksportu plików archiwalnych w formacie CSV.

Podsumowanie

Przedmiotem kompleksowego wdrożenia był zespół pięciu stanowisk, sterowany za pomocą pojedynczego komputera PC. Mimo nieuniknionego zewnętrznego podobieństwa do pierwowzorów, konstrukcja została opracowana od podstaw, choć zachowano pewne sprawdzone w eksploatacji elementy. Jest to specyfika współpracy z partnerami przemysłowymi, którzy dysponując już podobnymi urządzeniami, oczekują przyjęcia jednolitej bazy podzespołów lub rozwiązań uznanych za niezawodne. Z perspektywy wielu opracowań, zrealizowanych w różnych środowiskach programowych, zmiany w interfejsie operatora uznać można za typowy i trwały element projektów obejmujących wizualizację procesu. Wcześniejsza prezentacja makiet, choć niezbędna i nie można jej zaniechać, jest niewystarczająca. Dopiero użycie konkretnego urządzenia i jego interfejsu w warunkach produkcyjnych ujawnia rozbieżności między intencją odbiorcy wyrażoną w założeniach, jego przyzwyczajeniami wyniesionymi z obsługi podobnych systemów, a rzeczywistymi potrzebami układu sterowania.

dr inż. Rafał Więcko

mgr inż. Bogusław Rybałtowski

mgr inż. Paweł Jagiełło

Przemysłowy Instytut Automatyki i Pomiarów PIAP

Ośrodek Automatyzacji i Systemów Wizyjnych

source: PIAP