Wielofunkcyjny system paletyzacji opakowań szklanych

Łukasz Araszkiewicz, Ignacy Bojanek, Dariusz Grabowski, Piotr Kostrzewa, Arkadiusz Myśliwiec, Robert Matejek, Lech Nowakowski, Marek Pachuta, Tomisław Joniuk, Tomasz Koźbiał, Michał Zychowicz, Mirosław Żarek (Łukasiewicz – PIAP) print

Opakowania szklane, ze względu na szczególne właściwości szkła, są powszechnie stosowane do pakowania różnego rodzaju produktów w bardzo wielu branżach przemysłu. Specjaliści Przemysłowego Instytutu Automatyki i Pomiarów PIAP zaprojektowali, wykonali i zainstalowali na linii produkcyjnej zrobotyzowany, wielofunkcyjny system automatycznej paletyzacji wyrobów w opakowaniach szklanych.

Opracowany i wdrożony przez PIAP system paletyzacji wyróżnia się możliwością paletyzacji opakowań o różnorodnych kształtach i gabarytach. Jednocześnie umożliwia on programową konfigurację schematów rozmieszczania opakowań w każdej układanej na palecie warstwie, a także programowanie liczby warstw.

Podstawowe komponenty systemu

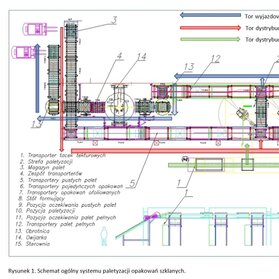

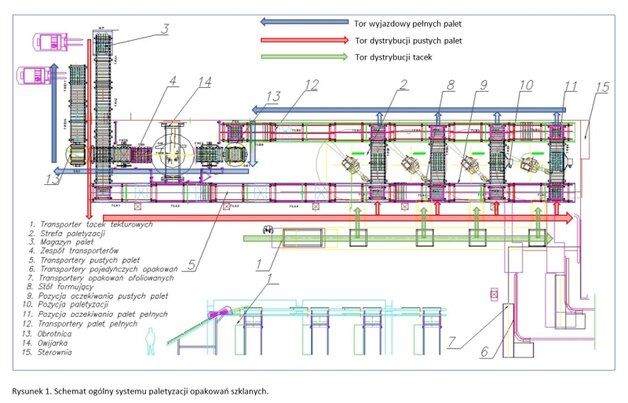

Omawiany system paletyzacji składa się z czterech niezależnych, zrobotyzowanych stanowisk paletyzacji, połączonych wspólnymi torami transportowymi:

- torem dystrybucji pustych palet,

- torem dystrybucji tacek tekturowych, służących do przekładania kolejnych warstw paletyzowanych wyrobów,

- torem wyjazdowym spaletyzowanych wyrobów.

Pod względem funkcjonalności w omawianym systemie paletyzacji można wyodrębnić następujące zespoły i elementy:

- stanowiska paletyzacji, na których szklane opakowania, dostarczane z linii, pojedynczo lub w postaci zgrzewek, są układane na paletach w wybranej konfiguracji; w skład stanowiska paletyzacji wchodzą:

- zespół modułowych transporterów wejściowych, sprzęgający każde z czterech stanowisk z linią produkcyjną, dostarczającą opakowania do paletyzacji pojedynczo lub w postaci ofoliowanych wielopaków (zgrzewek); zespół ten wyposażony jest w odpowiednie interfejsy i elementy, zapewniające uporządkowanie ruchu opakowań dostarczanych z linii produkcyjnej oraz synchronizację prędkości pracy linii,

- stoły formujące, służące do formowania dostarczanych z linii opakowań w pakiety pobierane jednorazowo przez robota; długość pakietu wprowadzana przez operatora jest zależna od wybranego schematu paletyzacji; uformowane na stole pakiety są jednoznacznie pozycjonowane w sposób umożliwiający precyzyjne ich pobranie przez chwytak robota,

- transporter wjazdowy pustych palet,

- transporter bazujący palety,

- manipulator pozycjonujący tacki z windą napędzaną serwonapędem,

- transporter wyjazdowy pełnych palet,

- dwupoziomowy podajnik grawitacyjny tacek, z napędem krokowym na każdym z poziomów, wraz z ruchomym, trzypozycyjnym mostkiem do pobierania tacek na stanowisko paletyzacji i pozycjonowania ich na polu pobierania przez robota,

- robot przemysłowy KUKA, wyposażony w zestaw dwóch wymienialnych, mechatronicznych chwytaków,

- zespół dwupoziomowych transporterów rolkowych, dostarczających dwa rodzaje tacek tekturowych na poszczególne stanowiska paletyzacji, nazywany również torem dystrybucji tacek,

- zespół transporterów do automatycznej dystrybucji pustych palet do stanowisk paletyzacji wraz z automatycznym magazynem palet, zapewniającym buforowanie i automatyczne wydawanie palet na tor transportowy dystrybucji,

- zespół transporterów do automatycznego odbierania pełnych palet wraz z automatyczną owijarką z wirującym ramieniem,

- system bezpieczeństwa,

- układy zasilania powietrzem (nad- i podciśnieniowy),

- zespół zasilania i sterowania elektronicznego.

Stanowisko paletyzacji

Zespół modułowych transporterów wejściowych

Zespół modułowych transporterów wejściowych na każdym z czterech stanowisk składa się z trzech transporterów płytkowych, dostarczających opakowania z linii produkcyjnej. Dla pojedynczych opakowań stosowane są wszystkie trzy transportery, dla opakowań foliowanych (zgrzewek) włączany jest tylko transporter główny, dostarczający opakowania przez bramkę zatrzymującą na stół formujący pakiety. Transportery wyposażono w burty i ograniczniki, jednoznacznie porządkujące ruch opakowań na całym odcinku transportu. Układy interfejsu, sprzęgające każde stanowisko paletyzacji z linią produkcyjną, wyposażone w czujniki bufora minimalnego i maksymalnego, zapewniają start i zatrzymywanie linii produkcyjnej w zależności od stanu zapełnienia bufora i cyklu pracy stanowiska paletyzacji.

Główny transporter płytkowy dostarcza opakowania na stół formujący, złożony z bramki ściskającej oraz z dwóch napędzanych serwonapędami karetek: karetki formującej i karetki spychającej. Bramka ściskająca zbudowana z bandy stałej oraz bandy ruchomej, napędzanej siłownikiem pneumatycznym, zatrzymuje opakowania poruszające się na transporterze płytkowym, po uformowaniu pakietu o żądanej długości. Po otwarciu bramki karetka formująca, poruszając się zgodnie z kierunkiem ruchu transportera modułowego, formuje pakiet opakowań o zaprogramowanej długości. Po uformowaniu pakietu bramka zostaje zamknięta, a karetka spychająca, poruszając się w osi prostopadłej do kierunku ruchu transportera modułowego, spycha uformowany pakiet na użebrowaną krawędź stołu formującego. Po wykonaniu tej sekwencji ruchów pakiet opakowań jest gotowy do odbioru przez chwytak robota.

Zastosowanie serwonapędów pozwala na precyzyjne formowanie i pozycjonowanie pakietów na pozycji odbioru przez robota. Parametry ruchu serwonapędów poruszających karetki są wprowadzane z panelu operatora.

Transporter wjazdowy

Transporter wjazdowy stanowiska paletyzacji, współpracujący z torem dystrybucji pustych palet, wyposażony w czujnik optyczny obecności palety i w dwie podnoszone blokady, odbiera puste palety i przenosi je na transporter bazujący.

Transporter bazujący

Po wjeździe palety na transporter bazujący, z rolkami napędowymi wyposażonymi w talerze prowadzące, zapewniające precyzyjne pozycjonowanie, podnoszona jest ruchoma blokada, na której zatrzymywana jest paleta i następuje zatrzymanie rolek transportera bazującego. Paleta spozycjonowana na transporterze bazującym stanowi jednocześnie pole odkładania dla robota. Wzdłuż transportera bazującego umieszczony jest manipulator z zespołem dwóch ruchomych zderzaków, zapewniających pozycjonowanie i trzymanie tacek na obu bokach, na kolejnych warstwach układanego stosu.

Elementy manipulatora zamocowane są na podnośniku śrubowym napędzanym serwonapędem. Serwonapęd zapewnia dokładne podnoszenie manipulatora na poziom kolejnej położonej przez robota tacki. Po zakończeniu układania warstwy podnośnik przesuwa się do góry na wysokość odpowiadającą następnej warstwie. Po ułożeniu ostatniej warstwy podnośnik wraca na poziom odpowiadający położeniu pierwszej tacki.

Transporter wyjazdowy

Po zapełnieniu palety przez robota następuje opuszczenie blokady na transporterze bazującym i paleta jest przemieszczana na rolkowy transporter wyjazdowy, współpracujący z torem wyjazdowym spaletyzowanych wyrobów.

Dwupoziomowy podajnik grawitacyjny

Dwupoziomowy podajnik grawitacyjny odbiera z dwupoziomowego transportera tekturowe tacki i wprowadza je na stanowisko paletyzacji. Podajnik składa się z dwóch nachylonych pod kątem rynien, górnej (tacki wysokie) i dolnej (tacki niskie), o szerokości odpowiadającej dłuższemu bokowi tacki. Trzecia, ruchoma, trzypozycyjna i napędzana siłownikiem rynna, pełni rolę mostka poruszającego się między rynną dolną i górną. Napędy krokowe umieszczone na każdym poziomie transportera tacek, za pomocą zabieraków spychają tackę na rynnę. Tacka, zsuwając się po rynnie, zatrzymuje się na wysuwanych na końcu rynny zderzakach. Po zajęciu przez mostek odpowiedniej pozycji zderzaki są wsuwane i tacka zsuwa się na rynnę mostka. Mostek podnosi się i zajmuje pozycję, w której tacka jest pobierana przez robota.

Robot przemysłowy

Paletyzację opakowań szklanych na czterech stanowiskach wykonują roboty przemysłowe KR200-3comp firmy KUKA, wyposażone w chwytaki zaprojektowane i wykonane w PIAP. Zastosowano dwa rodzaje chwytaków:

- do pobierania opakowań szklanych nieopakowanych (luzem w jednym rzędzie),

- do pobierania opakowań szklanych opakowanych w folię.

Chwytak do pobierania opakowań szklanych opakowanych w folię

Opakowania szklane przenoszone tym chwytakiem ustawiane są na użebrowanym blacie stołu paletyzacyjnego w postaci zafoliowanych pakietów. Chwytak wyposażony jest w wysuwaną, użebrowaną płytę nośną o szerokości 1200 mm (szerokość palety). Poziomy wysuw płyty jest realizowany przez silnik elektryczny, będący częścią składową serwonapędu firmy Nord. Robot w czasie pracy wprowadza płytę nośną chwytaka w użebrowany blat stołu formującego i podnosi się zabierając pakiety. Aby uniemożliwić wypadnięcie opakowań w czasie ruchu robota od stołu paletyzacyjnego do palety, chwytak wyposażony jest w docisk pneumatyczny, którym dociska je do wysuniętej płyty.

Chwytak do pobierania opakowań szklanych nieopakowanych

Opakowania szklane przenoszone tym chwytakiem ustawiane są na stole formującym w jednym rzędzie na użebrowanym blacie. Chwytak wyposażony jest w sterowane pneumatycznie szczęki o długości 1200 mm (szerokość palety), które zaciska na kołnierzu opakowań. Aby uniemożliwić wypadnięcie opakowań w czasie ruchu robota od stołu paletyzacyjnego do palety, podpierane są one dodatkowo od dołu użebrowaną płytą, wchodzącą w skład chwytaka. Pionowy ruch tej płyty, dociskający ją do dolnej części opakowań, sterowany jest silnikiem elektrycznym, będącym częścią składową serwonapędu firmy Nord.

Oba rodzaje chwytaków są wyposażone również w zespół ssawek podciśnieniowych, które są wykorzystywane do pobierania tacek tekturowych.

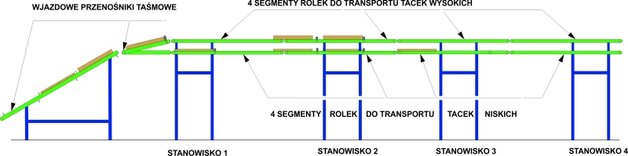

Tor dystrybucji tacek tekturowych

Tor dystrybucji tacek tekturowych składa się z dwóch identycznych zespołów czterech segmentów rolkowych, zabudowanych jeden nad drugim na dwóch poziomach. Poziom górny przeznaczony jest do transportu tacek wysokich, a poziom dolny do transportu tacek niskich.

Każdy z czterech segmentów rolek jest napędzany jedną rolką firmy Interrol z własnym zespołem napędowym, zasilanym prądem stałym 24 V. Sterowanie rolek napędowych zapewniają zintegrowane z nimi moduły sterujące DriveControl, które umożliwiają zmianę prędkości oraz wybór kierunku ruchu.

Wzdłuż rolek rozmieszone są pneumatyczne blokady i optyczne czujniki obecności tacek, umożliwiające zatrzymanie tacek na pozycjach przed każdym stanowiskiem paletyzacji oraz na stanowisku paletyzacji, co pozwala na buforowanie tacek na każdym stanowisku.

Wspólną częścią obu torów są dwa przenośniki taśmowe, które przenoszą nakładane przez operatora tacki na jeden z dwóch poziomów dystrybucji. Taśma dolnego przenośnika jest wyposażona w mechaniczne zabieraki, między które wkładana jest tacka. Górny przenośnik, wyposażony w pneumatyczny podnośnik, pełni rolę mostka ustawiającego wyjście przenośnika na poziomie dolnego lub górnego transportera rolkowego. Wybór poziomu odbywa się automatycznie dzięki wykorzystaniu optycznego czujnika detekcji typu tacki, umieszczonego na przenośniku mostkowym. System sterowania dystrybucją tacek wykorzystuje priorytetowy algorytm obsługi stanowisk paletyzacji. W pierwszej kolejności tacki dostarczane są do najdalszego stanowiska.

Zespół transporterów do automatycznej dystrybucji pustych palet

Tor dystrybucji pustych palet składa się z pionowego magazynu drewnianych palet EURO oraz ciągu transporterów, które dostarczają palety do stanowisk paletyzacji.

M

agazyn palet umożliwia ich składowanie w stosach do 15 palet. Załadunek magazynu wykonywany jest za pomocą wózka widłowego. Palety wydawane są kolejno na umieszczony bezpośrednio pod magazynem palet transporter rolkowy i przemieszczane na ciągu transporterów do stanowisk paletyzacji. Cały ciąg transporterów toru dystrybucji składa się z czterech transporterów rolkowych i ośmiu transporterów łańcuchowych. Na każdym transporterze umieszczone są czujniki obecności palety. Palety odbierane są z toru dystrybucji za pośrednictwem stanowiskowych transporterów wjazdowych. Podobnie jak w przypadku toru dystrybucji tacek, w programie sterującym zastosowano zasadę priorytetowej obsługi stanowisk paletyzacji. Najbardziej oddalone stanowisko, żądające dostarczenia palety, jest obsługiwane w pierwszej kolejności. Taki mechanizm sterowania zapobiega powstawaniu zatorów i skraca czas dystrybucji.

Zespół transporterów do automatycznego odbierania palet pełnych

Po ułożeniu na palecie ostatniej warstwy opakowań zapełniona paleta wyjeżdża z transportera bazującego. Poprzez transporter wyjazdowy jest wyprowadzana ze stanowiska paletyzacji na skojarzony z tym stanowiskiem transporter łańcuchowy toru wyjazdowego pełnych palet.

W skład toru wyjazdowego wchodzi sześć transporterów łańcuchowych i osiem transporterów rolkowych, z których dwa umieszczone są na obrotnicach oraz włączona w trasę owijarka, na której następuje owinięcie palety folią.

Podstawowym elementem owijarki jest zawieszone na ramie konstrukcyjnej ramię obrotowe z urządzeniem rozciągającym folię. Owijarka wyposażona jest również w przenośnik rolkowy, służący do transportu palet z towarem do przestrzeni roboczej maszyny i do wywożenia zapakowanego towaru dalej po trasie toru wyjazdowego palet. Parametry owijania wprowadzane są z lokalnego panelu dotykowego, który jest standardowym wyposażeniem owijarki. Współpraca owijarki z systemem paletyzacji jest zrealizowana z wykorzystaniem wymiany sygnałów synchronizujących. Owinięta folią paleta jest przemieszczana na kolejnych przenośnikach do stanowiska odbioru na końcu toru wyjazdowego, skąd jest odbierana za pomocą wózka widłowego.

Organizacja sytemu sterowania

Zaawansowany sterownik PLC Siemens S7 319F-3PN/DP, wyposażony w magistralę PROFIBUS oraz zintegrowaną funkcjonalność fail-safe, pełni rolę jednostki centralnej sytemu.

Obiektowe sygnały dwustanowe są związane z obsługą zespołów sytemu paletyzacji. Są one podłączone do siedmiu stacji ET 200S z interfejsami PROFIBUS, wyposażonymi w moduły we/wy rozproszonych. Oprócz standardowych modułów we/wy stacje ET 200S wyposażono także w rozproszone moduły we/wy fail-safe.

Wszystkie napędy elektryczne, związane z przenośnikami torów transportowych tacek tekturowych oraz pustych i pełnych palet, są zasilane z falowników serii SK 500E firmy Nord. Serwonapędy zastosowane na stanowiskach paletyzacji wykorzystują sterowniki serii NORDAC SK 530E. Zarówno falowniki, jak i sterowniki serwonapędów są wyposażone w moduły komunikacyjne sieci PROFIBUS DP.

Kontrolery robotów przemysłowych KUKA wyposażone są w dwie karty interfejsów PROFIBUS. Jedna karta pracująca w trybie slave przeznaczona jest do współpracy z siecią PROFIBUS sterownika PLC. Drugi interfejs – master – obsługuje wewnętrzną magistralę kontrolera robota, oddalone moduły we/wy umieszczone na chwytaku robota oraz sterownik serwonapędu Nord umieszczonego na chwytaku.

Wymienione wyżej elementy: siedem stacji ET 200S, falowniki napędów elektrycznych, sterowniki serwonapędów oraz roboty przemysłowe stanowią węzły slave magistrali PROFIBUS, podłączonej do sterownika PLC, który jest węzłem master sieci. Do wizualizacji i obsługi systemu sterowania zastosowano dotykowy panel operatorski SIMATIC MP 377 podłączony do magistrali PROFIBUS.

Sterownik PLC, falowniki, sterowniki serwonapędów wraz z aktywatorami i elementami zabezpieczeń oraz system rozdziału zasilania sieciowego 3 × 400 V, umieszczono w pięciu szafach sterowniczych w oddzielnym pomieszczeniu sterowni. Rozproszone stacje ET 200 S zabudowane w niewielkich szafkach sterowniczych, szafy kontrolerów robotów oraz dotykowy panel operatorski zlokalizowano na linii paletyzacji. Zasilanie elektryczne stacji ET 200S i zasilanie napędów elektrycznych jest wyprowadzone wiązkami kabli ze sterowni i rozprowadzone po obiekcie poprzez system koryt.

Każda z siedmiu stacji ET 200S jest związana funkcjonalnie z jednym, wyodrębnionym elementem sytemu paletyzacji. Cztery stacje gromadzą sygnały obiektowe związane odpowiednio z czterema stanowiskami paletyzacji, zaś trzy pozostałe odpowiednio: z torem dystrybucji pustych palet, z torem dystrybucji tacek tekturowych i z torem wyjazdowym pełnych palet.

Zespół przycisków i przełączników, umieszczonych na drzwiach każdej szafki zawierającej stację ET 200, umożliwia pełnienie przez nie funkcji lokalnych paneli obsługi dla podstawowych zespołów sytemu paletyzacji.

Program sterujący sytemu opracowany został w środowisku STEP 7 Professional v.5.5+SP2. Oprogramowanie panelu operatorskiego, zintegrowane w STEP 7, wykonano z użyciem programu WinCC Flexible 2008.

Program sterujący, zaimplementowany w sterowniku PLC, ma strukturę blokową z podziałem na bloki podstawowe związane z obsługą zespołów urządzeń, bloki podrzędne związane z poszczególnymi urządzeniami zespołu oraz bloki powiązane z zadaniami funkcyjnymi urządzeń.

Oddzielną, niezależną od programu standardowego, część programu sterującego stanowi program Safety złożony z bloków programowych fail-safe. Program Safety monitoruje elementy bezpieczeństwa systemu paletyzacji, związane z wyłącznikami awaryjnymi, elementami systemu bezpieczeństwa robotów, kurtynami świetlnymi oraz osłonami bezpieczeństwa. Wynikiem działania programu jest zatrzymanie urządzenia lub grupy urządzeń związanych z bezpieczeństwem użytkowników. Oprogramowanie Safety zostało opracowane i przetestowane z wykorzystaniem programu narzędziowego S7 Distributed Safety v.5.4 z SP5.

Opis działania systemu

System sterowania podzielony jest funkcjonalnie na siedem oddzielnych zespołów: tor pustych palet, tor pełnych palet, tor kartonów, stanowisko 1, stanowisko 2, stanowisko 3, stanowisko 4.

Każdy z zespołów może być niezależnie obsługiwany i z każdym z nich związane są osobne ekrany na panelu dotykowym operatora, służące do ich obsługi. Po włączeniu zasilania na panelu wyświetlany jest ekran startowy, z poziomu którego możliwy jest wybór trybu pracy każdego zespołu lub wybór ekranów, związanych z obsługą ręczną bądź ustawianiem parametrów urządzeń wchodzących w skład zespołu.

Możliwe są dwa tryby pracy: ręczny lub tryb automatyczny. W trybie ręcznym na ekranie związanym z obsługą ręczną można uruchamiać wszystkie urządzenia wchodzące w skład zespołu, takie jak siłowniki i transportery, a także zmieniać parametry i kierunek ruchu.

W celu uruchomienia automatycznej pracy zespołu z panelu operatora wybierany jest tryb automatyczny. Po wybraniu trybu automatycznego wyświetlany jest ekran ustawień, z poziomu którego należy wprowadzić parametry każdego urządzenia wchodzącego w skład zespołu. Po wprowadzeniu wszystkich parametrów i ich zatwierdzeniu system powraca do ekranu startowego, z którego operator wybiera inicjalizację zespołu. Po zakończeniu inicjalizacji, zespół jest gotowy do pracy w trybie automatycznym. Wciśnięcie przycisku „start” rozpoczyna automatyczną pracę zespołu. Rozpoczęcie cyklu automatycznej paletyzacji wymaga uruchomienia automatycznej pracy wszystkich torów transportowych oraz przynajmniej jednego stanowiska. Po rozpoczęciu cyklu paletyzacji magazyn palet rozpoczyna wydawanie palet na przenośniki toru dystrybucji palet. Jednocześnie tacki podawane przez operatora na przenośnik taśmowy wjeżdżają na transportery rolkowe toru dystrybucji kartonów.

Uruchamiane są także wjazdowe transportery płytkowe, dostarczające opakowania z linii produkcyjnej i po zapełnieniu bufora minimalnego rozpoczyna się formowanie pakietu. Uformowany pakiet zostaje zepchnięty na krawędź stołu formującego. Karetki spychająca i formująca wracają na pozycję początkową, rozpoczynając formowanie następnego pakietu i wystawiany jest sygnał gotowości pakietu. Po dojechaniu palety do stanowiska paletyzacji transporter wjazdowy przejmuje paletę z transportera łańcuchowego toru dystrybucji i przenosi ją na transporter bazujący. Po spozycjonowaniu palety do robota jest wysyłany sygnał gotowości. Sygnał ten rozpoczyna cykl pracy robota.

Jeśli w tym czasie tacka została pobrana z toru dystrybucji tacek i znajduje się w polu pobierania robota, wystawiany jest sygnał gotowości tacki. Robot pobiera tackę i odkłada ją na paletę, wysyłając sygnał o pobraniu tacki, który umożliwia dostarczenie następnej tacki na pole pobierania. Tacka odłożona przez robota zostaje spozycjonowana i zatrzymana przez zderzaki manipulatora. Jednocześnie wysyłany jest sygnał gotowości tacki. Chwytak robota pobiera pakiet ze stołu formującego i odkłada go na tackę. Po odłożeniu pakietu następny pakiet zostaje zepchnięty na krawędź stołu i zostaje pobrany przez robota.

Po zapełnieniu warstwy zderzaki manipulatora zostają wycofane i podnośnik śrubowy podnosi manipulator na poziom następnej warstwy. Robot pobiera kolejną tackę, odkładając ją na ułożoną warstwę. Zderzaki manipulatora pozycjonują i zatrzymują tackę, a robot rozpoczyna układanie następnej warstwy opakowań. Cykl układania powtarza się aż do ułożenia ostatniej warstwy opakowań. Robot wysyła sygnał: paleta zapełniona. Zderzaki manipulatora zostają wycofane i opuszczana jest blokada transportera bazującego. Rolki transportera bazującego i wyjazdowego zostają uruchomione i paleta wyjeżdża ze stanowiska paletyzacji na tor wyjazdowy pełnych palet. Blokada transportera bazującego zostaje podniesiona i jest on gotowy do przyjęcia następnej pustej palety. Ciąg transporterów toru wyjazdowego pełnych palet kieruje paletę do owijarki. Po zakończeniu owijania, paleta kolejnymi transporterami wyjeżdża na stanowisko odbioru. Oprócz zadań związanych z wyborem trybów pracy poszczególnych elementów systemu i wprowadzaniem parametrów pracy urządzeń na ekranie panelu wyświetlane są bieżące informacje o statusie systemu i stanie urządzeń.

W oknach alarmowych wyświetlane są komunikaty o błędach systemowych i błędach związanych z pracą urządzeń poszczególnych zespołów. Część błędów, np. zdarzenia związane z systemem bezpieczeństwa, powodują zatrzymanie całego zespołu. Po otrzymaniu komunikatu o alarmie i jego potwierdzeniu operator kasuje błąd, a następnie ponownie uruchamia zespół przyciskiem „start”. Niektóre błędy wymagają jedynie potwierdzenia przez użytkownika. Część zdarzeń, jak np. brak palet w magazynie czy brak bufora minimalnego na transporterach modułowych, ma jedynie charakter ostrzegawczy.

Podsumowanie

Testy produkcyjne systemu paletyzacji opakowań szklanych potwierdziły jego dużą uniwersalność w odniesieniu do gabarytów i kształtów oraz możliwość osiągnięcia wysokiej wydajności, przy zachowaniu niezawodności działania. Wydajność sytemu zależy w dużej mierze od gabarytów opakowań oraz schematu pakowania. Dla opakowań pojedynczych uzyskano maksymalną wydajność do 100 sztuk na minutę. Dla opakowań dostarczanych z linii produkcyjnej w postaci zgrzewek wydajność ta może być znacznie większa.

Opracowany w PIAP system paletyzacji może być po niewielkich przeróbkach dostosowany do szerokiej gamy zastosowań w różnych branżach przemysłu.

Łukasz Araszkiewicz, Ignacy Bojanek, Dariusz Grabowski, Piotr Kostrzewa, Arkadiusz Myśliwiec, Robert Matejek, Lech Nowakowski, Marek Pachuta, Tomisław Joniuk, Tomasz Koźbiał, Michał Zychowicz, Mirosław Żarek

Przemysłowy Instytut Automatyki i Pomiarów PIAP

source: PIAP