Zrobotyzowane stanowisko do cięcia sprężyn i spawania pierścieni

Jacek Dunaj (Łukasiewicz – PIAP) print

Przemysłowy Instytut Automatyki i Pomiarów PIAP wykonał dla Zakładów Produkcyjnych B-D w Zawierciu zautomatyzowaną linię do produkcji elementów wysokociśnieniowych rur kołnierzowych, przeznaczonych dla górnictwa podziemnego węgla kamiennego i miedzi. Projekt był współfinansowany przez Unię Europejską z Europejskiego Funduszu Rozwoju Regionalnego w ramach Regionalnego Programu Operacyjnego Województwa Śląskiego na lata 2007-2013.

W Zakładach Produkcyjnych B-D w Zawierciu produkowane są tzw. rury kołnierzowe stosowane w górnictwie. Termin „produkcja rur” jest nieco na wyrost, ponieważ zakłady te nie produkują rur jako takich, tylko kupują je gotowe w innej fabryce. Na miejscu rury są cięte na określony wymiar. Następnie na każdą z nich operatorzy nakładają po dwa pierścienie z wywierconymi otworami, a do wylotów przyspawywane są kołnierze. Elementy te umożliwiają łączenie rur w gotowy rurociąg. Pierścienie i kołnierze są produkowane na miejscu. Proces produkcyjny obu tych elementów polega na skręcaniu z płaskownika ogromnych sprężyn, które następnie są cięte palnikami.

Z każdej takiej sprężyny uzyskuje się kilka elementów, przypominających wielkie podkładki sprężyste. Te „podkładki” są umieszczane pod prasą, gdzie po ściśnięciu zostają zespawane. Właśnie do tej części procesu produkcyjnego, tzn. cięcia sprężyn i spawania „podkładek”, potrzebne było zrobotyzowane stanowisko. Dalsza część procesu polega na powtórnym ściśnięciu elementu pod inną prasą dla zgrubnego zniwelowania nierówności, a następnie na końcowej obróbce przy użyciu obrabiarki numerycznej.

Wielofunkcyjne stanowisko

Zakłady Produkcyjne B-D w Zawierciu produkują wiele różnych rodzajów pierścieni i kołnierzy, ale kontrakt zawarty z PIAP przewidywał, że stanowisko będzie służyło do produkcji czterech różnych elementów: dwóch rodzajów pierścieni i dwóch rodzajów kołnierzy, różniących się średnicami. Utrudnienie stanowił fakt, że elementy o tych samych średnicach mogły być produkowane z płaskownika o różnej grubości. Ponadto samo stanowisko miało być na tyle uniwersalne, aby w przyszłości, bez przeróbek mechanicznych, mogło obsługiwać produkcję innych elementów niż zapisano w umowie. W szczególności miało umożliwiać spawanie elementu o średnicy rzędu 40 cm.

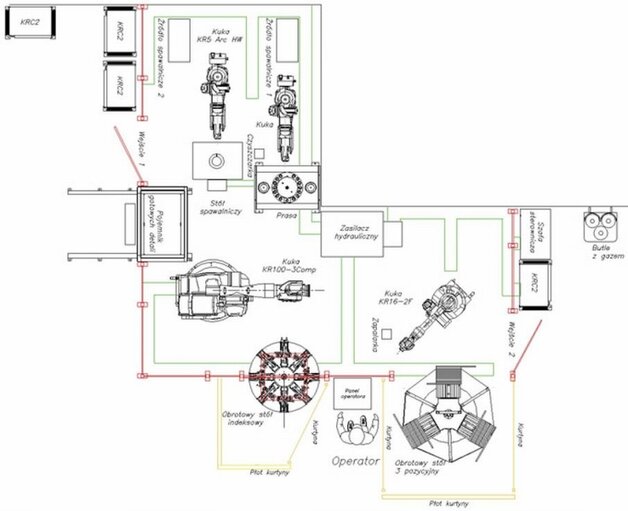

Prace projektowe i wykonawcze rozpoczęły się w połowie 2011 r. Przyjęto założenie, że stanowisko będzie składało się z dwóch niezależnych części: osobno do cięcia sprężyn i osobno do spawania elementów, przy czym obie części będzie obsługiwał ten sam nadrzędny układ sterowania i obie będą chronione tym samym systemem bezpieczeństwa (rysunek).

W górnej części znajdują się dwa roboty KR5 ARC HW firmy KUKA z zamontowanym osprzętem spawalniczym Fronius TPS 4000. Przed robotem widocznym z lewej strony umieszczono stolik spawalniczy ST3, a przed robotem z prawej strony – czterokolumnową prasę firmy Brydex o nacisku 160 ton. W dolnej części schematu pokazano skonstruowany przez PIAP ośmiopozycyjny stół obrotowy ST2, służący do podawania przeznaczonych do zespawania elementów. Centralną część stanowiska zajmuje robot manipulacyjny KR100-3comp firmy KUKA, którego zadaniem jest przekładanie obrabianych elementów między stołem ST2, prasą, stołem spawalniczym ST3 a pojemnikiem na pospawane elementy (skrajna, lewa część schematu).

Prawą część stanowiska zajmują urządzenia obsługujące cięcie sprężyn. Są nimi: robot KR16-2 F firmy KUKA z zamontowanym palnikiem propanowym firmy Messer, zapalarka palnika oraz trójpozycyjny stół obrotowy ST1 konstrukcji PIAP, podstawiający sprężyny do przecięcia.

W dolnej części, między obydwoma stołami obrotowymi, umieszczono pulpit operatora (wspólny dla stanowiska cięcia i spawania), a z prawej strony, u góry – szafę sterowniczą firmy Rittal, w której zamontowano nadrzędny układ sterowania obsługujący oba stanowiska. Zawiera on następujące elementy:

- sterownik Siemens S7-315 z modułami wejść i wyjść,

- panel dotykowy – OP177B 5,7”,

- programowalny sterownik bezpieczeństwa PILZ PNOZ z modułami wejść i wyjść,

- elementy sterujące oboma stołami obrotowymi, tj. falowniki + sterowniki,

- zasilacz obwodów wejściowych i wyjściowych,

- elementy łączeniowe,

- przekaźniki wykonawcze.

Komunikacja między robotami a nadrzędnym układem sterowania jest realizowana za pomocą sieci Profibus DP.

Metoda wykonania

Na pierwszym planie (fot. z lewej) widoczny jest robot przekładający KUKA KR100-3comp, z lewej strony – prasa Brydex, a przed nią stolik spawalniczy ST3. Po lewej stronie umieszczono niewidoczne na zdjęciu oba roboty spawające KUKA KR5 ARC HW i osprzęt spawalniczy firmy Fronius. W głębi znajduje się robot KUKA KR16-2 F wyposażony w palnik propanowy oraz trójpozycyjny stół obrotowy, dostarczający robotowi sprężyny do pocięcia. Zbliżenie robota tnącego przedstawia fot. środkowa – na pierwszym planie znajduje się zapalarka palnika, a w prawym górnym rogu widoczny jest fragment dwuzaciskowego chwytaka robota przekładającego.

Ostatnią fotografię zrobiono stojąc tyłem do stanowiska cięcia. Centralne miejsce zajmuje robot KUKA KR100-3comp do przekładania detali, z lewej strony jest ośmiopozycyjny stół obrotowy ST2, dostarczający elementy do podjęcia przez robota przekładającego, a w prawym dolnym rogu – fragment zasilacza hydraulicznego prasy Brydex.

W części stanowiska, na której wykonywane jest spawanie pierścieni znajdują się obydwa roboty KUKA KR5 ARC HW z zamontowanym osprzętem spawalniczym firmy Fronius (elementy sterujące osprzętu to dwie czerwone szafki za robotami). Przed robotem widocznym z lewej strony jest stolik spawalniczy ST3, a po prawej stronie – fragment prasy firmy Brydex. Spawanie każdego elementu odbywa się dwuetapowo, ponieważ każdy z robotów ma dostęp tylko do dwóch z czterech krawędzi, wzdłuż których ma wykonać spawanie. Oba roboty spawalnicze wyposażono dodatkowo, oprócz standardowego oprogramowania, w tzw. system TouchSense, umożliwiający poszukiwanie krawędzi do zespawania w pewnym określonym zakresie. Działa on w ten sposób, że jeżeli położenie spawanego elementu nie jest dokładnie znane, to poprzez delikatne przemieszczanie końcówki narzędzia, w tym przypadku drutu spawalniczego, robot może określić to położenie dzięki dotykowi.

Sposób działania stanowiska do cięcia sprężyn

- Operator ręcznie lub za pomocą suwnicy umieszcza na trójpozycyjnym stole obrotowym ST1 przeznaczoną do przecięcia sprężynę, a następnie uruchamia proces, wybierając stosowny przycisk na panelu operatorskim.

- Układ sterujący urządzenia wykonuje obrót stołem ST1 o 120° – do pozycji, w której możliwe jest przecięcie założonej sprężyny przez palnik zamontowany na ramieniu robota. Jednocześnie obrót ten wyprowadza ze strefy działania robota podkładki ze sprężyny przeciętej w poprzednim cyklu.

- Na ramieniu robota KUKA KR16-2 F, oprócz palnika, zamontowano także czujnik laserowy, którego zadaniem jest wykonanie pomiarów sprężyny i określenie położenia jej zwojów. Najpierw manipulator robota przemieszcza się wzdłuż pionowej średnicy sprężyny, mierząc czujnikiem tę średnicę, a następnie wykonuje nad jej powierzchnią ruch wzdłuż jej osi symetrii, zapamiętując położenie kolejnych zwojów.

- Robot przemieszcza końcówkę palnika do zapalarki i dwustanowym sygnałem wyjściowym wyzwala iskrę zapłonu, a następnie przesuwa palnik nad początek pierwszego zwoju sprężyny. Dalszy ruch płomienia palnika odbywa się nad powierzchnią boczną sprężyny, równolegle do jej osi symetrii. Nad początkiem każdego zwoju ruch palnika jest zatrzymywany na ok. 3 s, tak aby dostatecznie nagrzać kolejny zwój w pobliżu punktu, od którego jest on przecinany.

- Po przecięciu ostatniego zwoju układ sterujący robota gasi płomień palnika i przemieszcza manipulator do pozycji spoczynkowej (tzw. home position).

Stanowisko do spawania pierścieni i kołnierzy z podkładek sprężystych wymaga współdziałania ze s

obą trzech robotów, stołu podawczego ST2, prasy i dodatkowego stolika spawalniczego ST3. Działa ono wg następującego algorytmu:

- Operator ręcznie umieszcza na ośmiopozycyjnym stole obrotowym ST2 podkładki sprężyste. Nie muszą one wypełniać wszystkich ośmiu uchwytów, ponieważ układ sterowania sam wykrywa ich obecność w kolejnych uchwytach. Proces produkcyjny jest uruchamiany za pomocą stosownego przycisku na panelu operatorskim.

- Na robocie przekładającym KUKA KR100-3comp zamontowano chwytak, składający się z dwóch jednakowych, ale niezależnych od siebie uchwytów A i B. Uchwyt A służy do przenoszenia podkładek sprężystych ze stołu obrotowego ST2 pod prasę oraz ze stolika spawalniczego ST3 do pojemnika na gotowe detale. Uchwyt B jest wykorzystywany do przenoszenia częściowo zespawanych elementów spod prasy na stolik spawalniczy ST3 lub, w przypadku błędu wykrytego podczas spawania pod prasą, bezpośrednio do pojemnika na gotowe detale.

- W momencie, gdy podkładka sprężysta na stoliku ST2 znajdzie się w położeniu do jej podjęcia, układ sterujący urządzenia dokładnie pozycjonuje jej położenie za pomocą dodatkowego pneumatycznego pozycjonera. Robot przekładający KR100-3comp przemieszcza uchwyt A do punktu podjęcia podkładki, zamyka zaciski i przenosi element pod prasę, a następnie wycofuje manipulator.

- Prasa jest wstępnie zaciskana w taki sposób, że sąsiednie brzegi podkładki nie „schodzą się” całkowicie, lecz tworzą wyraźny próg. Umożliwia to pierwszemu robotowi spawającemu dokładne określenie za pomocą systemu TouchSense położenia szczeliny, wzdłuż której ma zostać położona spoina. Po określeniu tego położenia prasa zaciska się, aż brzegi szczeliny znajdą się w tej samej płaszczyźnie i rozpoczyna się proces spawania. Robot kładzie spoinę na górnej ściance podkładki i jej zewnętrznej ściance bocznej.

- Po zespawaniu prasa zwalnia zacisk, a robot przekładający przenosi częściowo zespawany detal na stolik spawalniczy ST3. W trakcie ruchu manipulator robota tak zmienia położenie uchwytu B chwytaka, że przenoszony detal zostaje przekręcony o 180° względem podłoża (spoina położona pod prasą znajduje się teraz w dolnym położeniu).

- Po umieszczeniu detalu na stoliku spawalniczym ST3 zostaje on unieruchomiony za pomocą dwóch zacisków, a następnie drugi robot spawalniczy KR5 ARC HW określa za pomocą czujnika laserowego położenie szczeliny, wzdłuż której ma położyć kolejną spoinę. Jeśli szczelina nie zostanie wykryta, spoina zostanie położona od punktu, który leży dokładnie na osi symetrii stolika ST3. Niewykrycie szczeliny nie jest błędem fatalnym, ponieważ podczas spawania pod prasą spoina mogła wypełnić całkowicie szczelinę, bądź sam detal został tak spreparowany podczas cięcia sprężyny, że jego brzegi całkowicie „zeszły się” pod prasą.

- Po zespawaniu elementu na stoliku ST3 jego zaciski zwalniają się, a robot przekładający KR100-3comp przenosi gotowy pierścień do pojemnika na gotowe detale.

Etap uruchomienia

Czynności związane z poszukiwaniem miejsc położenia spoiny za pomocą systemu Touch Sense i czujnika laserowego zajmują znaczną część czasu, przeznaczonego na proces technologiczny. Niestety, niska powtarzalność kształtu podkładek oraz różnice w ich ręcznym zakładaniu w uchwyty stołu podawczego ST2, mające wpływ na pozycję odkładania pod prasą, nie pozwoliły na wykluczenie poszukiwań z procesu technologicznego. Stało się to przyczyną większości problemów związanych z uruchamianiem stanowiska i przekroczeniem terminu oddania go do eksploatacji.

Początkowo przewidywano, że stanowisko spawania będzie obsługiwane tylko przez jednego robota spawającego KR5 ARC HW. W trójrobotowej konfiguracji kompletację stanowiska w PIAP ukończono w październiku 2011 r. i można było podjąć próby cięcia, spawania oraz przemieszczania detali. Przed przewiezieniem stanowiska do Zawiercia firma zamawiająca zażyczyła sobie obejrzenia wyników tych prób i w połowie listopada 2011 r. przysłała dwóch pracowników. Mieli oni uwagi, ale generalnie byli zadowoleni z efektów prac. Należy jednak zaznaczyć, że oprócz oceny wizualnej nie przeprowadzono w PIAP żadnych testów, związanych z określeniem faktycznej jakości spoin.

Montaż stanowiska w Zawierciu rozpoczął się na przełomie listopada i grudnia 2011 r., a w połowie grudnia podjęto pierwsze próby jego uruchomienia w trybie pracy automatycznej. Problemy rozpoczęły się, kiedy pierwsze zespawane na stanowisku pierścienie poddano dalszej obróbce pod prasą i na obrabiarce numerycznej. Niektóre spawy pękały, inne nosiły punktowe ślady niewypełnienia spoiwem. Problem jakości dawał o sobie znać także w kolejnych tygodniach, a w międzyczasie zaczęły pojawiać się następne kłopoty. W trakcie prób poprawienia jakości spawów robot spawalniczy nieoczekiwanie i losowo wyświetlał komunikaty systemowe informujące o dzieleniu przez zero. Pierwsze podejrzenia dotyczyły błędu w oprogramowaniu systemu Touch Sense wykrywania szczelin.

Przyczyna okazała się bardziej prozaiczna: otóż na kołnierzu robota umieszczono sprzęgło antykolizyjne, na którym znajduje się fajka spawalnicza. Jeśli fajka zawadzi o przeszkodę albo drut spawalniczy zgrzeje się ze spawanym elementem, wówczas fajka odchyla się w uchwycie sprzęgła, co sygnalizuje potencjalną awarię, skutkującą wyłączeniem ruchu manipulatora przez oprogramowanie systemowe robota. Podczas montażu nie dość starannie wykonano mocowanie podajnika z drutem spawalniczym. Na skutek różnych prób podajnik ten wygiął się na tyle, że przy niektórych ruchach robota drut zakleszczał się wewnątrz podajnika, co powodowało wyginanie się fajki w uchwycie sprzęgła i zerowanie prędkości manipulatora. Oprogramowanie systemowe robota wykorzystywało tę zerową prędkość jako parametr do swoich obliczeń, generując komunikat o błędzie.

W połowie stycznia 2012 r. wszystkie trzy roboty zaczęły wyświetlać komunikaty o błędach sterowników osi. Trwało to kilka dni i dopiero przejrzenie specyfikacji warunków pracy robotów wyjaśniło przyczynę. Otóż producent, tj. firma KUKA, gwarantuje poprawne działanie swoich robotów w temperaturze otoczenia powyżej +10 °C. Tymczasem pracownicy Zakładów Produkcyjnych B-D często pozostawiali otwarte bramy wjazdowe na halę, co powodowało, że przy temperaturze na zewnątrz wynoszącej wtedy –23 °C, na stanowisku PIAP panowała temperatura ok. –7 °C. Sytuacji nie poprawiło zamontowanie dodatkowych nagrzewnic, lecz dopiero wzrost temperatury na zewnątrz hali.

W uporaniu się z problemem jakości spawów dużej pomocy udzielili pracownicy firmy Supra Elco, będącej dostawcą spawarek Fronius. Poprawienie jakości wiązało się niestety ze znacznym spadkiem wydajności samego stanowiska. Zgodnie z ofertą na jego wykonanie zamawiający oczekiwał, że w ciągu ośmiogodzinnej zmiany zostanie zespawanych ponad 500 sztuk, i to bez uwzględniania gabarytów pierścienia. Tymczasem teoretyczna wydajność, wynikająca z rzeczywistych pomiarów czasu spawania dla pierścienia o oznaczeniu katalogowym P3, wynosiła ok. 260 sztuk, a biorąc pod uwagę przestoje związane z czynnikiem ludzkim, spawano tylko ok. 230 sztuk na zmianę. Wykonawcy stanowiska liczyli, że poprawa wydajności nastąpi po wyłączeniu robotowego systemu TouchSense do wyszukiwania krawędzi do spawania. Wyłączenie nie było jednak możliwe, ponieważ podkładki sprężyste nawet w tej samej partii potrafiły różnić się gabarytami o kilka milimetrów. Ze względów technologicznych problem wydajności wydawał się nie do rozwiązania. Okazało się jednak, że spore rezerwy tkwią nie w samym spawaniu, lecz w sposobie wykonywania cięcia samych sprężyn. Początkowo sprężyny były cięte w ten sposób, że robot przemieszczał palnik wzdłuż linii prostej, co powodowało, że wychodziły pierścienie o obwodzie 360°, pomniejszonym o kilkumilimetrową szerokość cięcia. W rezultacie, po ściśnięciu pod prasą, między krawędziami pozostawała spora szczelina, którą należało wypełnić spoiwem. Po zmianie koncepcji palnik porusza się wzdłuż linii schodkowej, a więc pierścienie mają pełne 360° obwodu i do wypełnienia spoiwem pozostaje znacznie mniejsza przestrzeń. Ten z pozoru prosty zabieg, w przypadku wspomnianego pierścienia P3, pozwolił zwiększyć teoretyczną wydajność do ok. 370 sztuk na zmianę. Niestety, było to nadal zbyt mało i dlatego jesienią 2012 r. zapadła decyzja o zainstalowaniu drugiego robota spawającego – KUKA KR5 ARC HW. Jego montaż i uruchomienie w grudniu 2012 r. pozwoliły wreszcie osiągnąć zakładaną wydajność stanowiska.

Także ta część stanowiska, na której wykonywano cięcie sprężyn sprawiała kłopoty. Jednak nie były one związane ani z wydajnością, ani z jakością uzyskanych podkładek sprężystych. Otóż podczas kilkutygodniowego wstępnego okresu eksploatacji stanowiska kilkakrotnie uległ uszkodzeniu palnik acetylenowo-tlenowy firmy Messer, wykorzystywany przez robota tnącego. Za każdym razem uszkodzenie powodował tzw. „cofający” się płomień palnika. Przedstawiciel firmy Messer sugerował, że przyczyną może być nadmierne zbliżenie wylotu dyszy palnika do przecinanej sprężyny i należy zamontować dodatkowy czujnik odległości. Wcześniej jednak PIAP korzystał z tego samego sprzętu w zakładach Tagor w Tarnowskich Górach do ukosowania blach metodą cięcia tlenowego i w tamtych przypadku nie sprawiało to żadnych kłopotów. Po przeprowadzeniu wywiadu okazało się, że w firmie Tagor cięte elementy były przed obróbką dokładnie czyszczone metodą piaskowania. W Zakładach Produkcyjnych B-D w Zawierciu takie czyszczenie nie jest przeprowadzane, a sprężyny są robione z płaskownika pokrytego korozją, co powoduje „pryskanie” podczas cięcia i zatykanie palnika. Rozwiązaniem okazała się wymiana palnika acetylenowo-tlenowego na palnik zasilany propanem, znacznie bardziej odporny na pryskające zanieczyszczenia.

Ostatnie kosmetyczne poprawki, związane z oprogramowaniem robota przenoszącego KUKA KR100-3comp, wykonano w maju 2013 r. Od tego czasu do momentu powstania tego artykułu zamawiający nie zgłosił żadnych problemów dotyczących jego eksploatacji.

Wykonawcy stanowiska (w kolejności alfabetycznej): Ignacy Bojanek, Jacek Dunaj, Marek Grabiński, Tomisław Joniuk, Mateusz Kieniewicz, Wiesław Kopacz, Piotr Kostrzewa (kierownik projektu), Tomasz Koźbiał, Marek Ludwiński, Robert Matejek, Marek Pachuta, Bogusław Rybałtowski, Paweł Stańdo, Mirosław Żarek.

mgr inż. Jacek Dunaj

Przemysłowy Instytut Automatyki i Pomiarów PIAP

source: PIAP