Ergonomia a bezpieczeństwo w osłonach zabezpieczających

Materiał prasowy print

W kontaktach z klientami często spotykamy się ze stwierdzeniem, że montaż urządzenia bezpieczeństwa zawsze zmusza operatora do wykonywania dodatkowych, niepotrzebnych czynności, zmniejszając tym samym wydajność jego pracy. Tymczasem w większości przypadków udaje się uniknąć tego efektu. Gdy technika zabezpieczająca jest optymalnie dopasowana do sekwencji czynności wykonywanych przez użytkowników, zwiększa się przy okazji poziom bezpieczeństwa. Najnowsze systemy zabezpieczeń wyraźnie pokazują związek między ergonomią a bezpieczeństwem. Dodatkowo tendencja do używania bezkontaktowych urządzeń zabezpieczających także służy poprawie ergonomii.

W pierwszej chwili związek ergonomii z bezpieczeństwem może nie być oczywisty. Słownik łączy jednak te dwa elementy: „Fizyczne dostosowanie sprzętu, organizacja sekwencji czynności i wpływu czynników środowiska tak, aby zmniejszyć fizyczne i psychiczne zagrożenia, wpływa pozytywnie na zdrowie pracownika, a z drugiej strony poprawia wydajność i nastawienie do pracy” (Encyklopedia Brockhaus). Definicja ta podnosi kwestie trzech pochodnych ergonomii, w tym bezpieczeństwa i wydajności w jednym kontekście, co znajduje odzwierciedlenie w praktyce. Jeśli maszyna może być obsługiwana za pomocą niewielkiej liczby intuicyjnych operacji, to wydajność się zwiększy, a dodatkowo łatwiej będzie uniknąć nieprawidłowych operacji. W ten sposób ergonomia przyczynia się do poprawy bezpieczeństwa urządzenia.

Istotne czynniki konkurencji

Związek między ergonomią i bezpieczeństwem jest już zapewne jasny, ale w przeszłości możliwości optymalizacji często nie były w pełni wykorzystywane. To podejście uległo jednak zmianie. Za sprawą rosnącej konkurencji w branży inżynierii maszynowej, współdziałanie człowieka z maszyną – np. ergonomia elementów uruchamiających – nabrało znaczenia. Inżynierowie koncentrują się obecnie na optymalnej integracji technologii zabezpieczeń, np. wyłączników bezpieczeństwa, zarówno z sekwencjami pracy, jak i z maszyną lub jej elementami uruchamiającymi.

Implikacje dla menedżera

Wspomniane kwestie mają wpływ na decyzje menedżera, który chce kupić nowe urządzenie i na inżyniera zabezpieczeń, który musi zaprojektować zgodny z potrzebami system. Obaj będą musieli wziąć pod uwagę założenia bezpieczeństwa i systemy ochronne maszyny, a także związek między ergonomią a wydajnością i bezpieczeństwem. Gdy wybiorą maszynę zbudowaną z uwzględnieniem powyższych założeń, osiągną większą wydajność i szybszy zwrot poniesionych nakładów przy tym samym poziomie bezpieczeństwa. Dlatego tak ważne jest, by wybrać urządzenie wyposażone w zabezpieczenia zbudowane i skonfigurowane zgodnie z podstawowymi zasadami ergonomii. Ważną cechą takiej maszyny jest aparatura łączeniowa umożliwiająca łatwe i ergonomiczne zintegrowanie jej funkcji i działania z procesem produkcyjnym w fabryce.

Fot. 2. Zgodnie z zasadami ergonomii uchwyt drzwiowy BNS-B20 ze zintegrowanym czujnikiem jest pozbawiony wystających elementów, gdy osłona jest otwarta

System zabezpieczeń zintegrowany w uchwycie drzwiowym

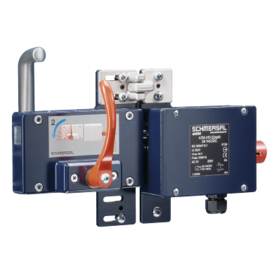

Przykładem ergonomicznej aparatury jest modułowy system uchwytu drzwiowego STS produkowany przez firmę Schmersal (fot. 1), przeznaczony do ogrodzeń zabezpieczających roboty lub linie produkcyjne. Jego cechą charakterystyczną jest wysoki poziom zintegrowania funkcji: blokada elektromagnetyczna i jej aktywator są połączone z uchwytem w jednym urządzeniu, zbudowanym tak, aby ułatwić aplikację inżynierowi i usprawnić pracę operatora. Funkcje systemu, takie jak np. ręczne zwolnienie blokady, wyjście awaryjne, zwolnienie awaryjne czy prowadnica, są realizowane za pomocą akcesoriów systemu STS i mogą być dostosowane do specyficznych wymagań. Dodatkowo możliwe jest zintegrowanie w aktywatorze blokady serwisowej (LO-TO), dzięki czemu pracownik konserwujący urządzenie może uniemożliwić operatorowi zaryglowanie blokady i uruchomienie procesu.

Czujnik magnetyczny bezpieczeństwa w uchwycie drzwiowym

Wyłącznik w uchwycie drzwiowym BNS-B20 (fot. 2) również został zaprojektowany zgodnie z zasadami ergonomii i integracji funkcji. Może pracować w lekkich i średnio ciężkich warunkach, w osłonach zdejmowanych i mocowanych na zawiasach. Zamiast elektromechanicznego przełącznika ma zintegrowany w eleganckim uchwycie magnetyczny czujnik bezpieczeństwa, który monitoruje usytuowanie osłony bezpieczeństwa. W porównaniu z typowym rozwiązaniem czujnik magnetyczny ma tę przewagę, że ani czujnik, ani magnes nie są widoczne: oba komponenty są ukryte – odpowiednio – w uchwycie i obudowie urządzenia. Wśród zalet rozwiązania jest jego wygląd, ale względy estetyczne to kwestia drugorzędna – ważniejsze jest bowiem, że gdy osłona zabezpieczająca jest otwarta, żadne elementy z niej nie wystają, co zmniejsza ryzyko zranienia. Na korzyść czujnika magnetycznego przemawiają także odporność na zabrudzenia i zużycie, ze względu na brak ruchomych elementów mechanicznych. Oprócz magnetycznego czujnika urządzenie ma również dwa wbudowane magnesy utrzymujące osłonę w pozycji zamkniętej. Podczas otwierania osłony siła magnesów jest neutralizowana przez mechaniczną dźwignię wbudowaną w uchwyt, co umożliwia wykonanie tej czynności bez zbędnego wysiłku. Projektanci celowo unikali stosowania wystających części, by uniknąć niezamierzonego otwarcia drzwi. Gdy osłona monitorowana przez BNS-B20 zostanie otwarta, maszyna zostanie natychmiast zatrzymana, co redukuje ryzyko podjęcia nieprawidłowych operacji oraz zwiększa wydajność urządzenia.

Fot. 3. Blokada elektromagnetyczna na bieżąco dostarcza użytkownikowi informacji o statusie osłony, co zapobiega niepotrzebnym lub nieprawidłowym operacjom

Blokada elektromagnetyczna – integracja funkcji

Opracowując blokadę AZM 200 (fot. 3), inżynierowie i projektanci firmy Schmersal przykładali dużą wagę do ergonomii urządzenia. Gładkie, zaokrąglone powierzchnie gwarantują pewny chwyt. Podobnie jak w uchwycie BNS-B20, z blokadą zintegrowane są klamka oraz diody LED informujące o statusie urządzenia. Integracja diod LED jest ważnym elementem umożliwiającym uniknięcie nieprawidłowych i niepotrzebnych operacji, gdyż operator jest zawsze informowany o tym, czy blokada jest otwarta, czy zamknięta.

Blokada AZM zawiera także zestaw czujników monitorujących zamknięcie osłony. Zamki elektromagnetyczne wymagają jednak mechanicznego rygla do utrzymania osłony w pozycji zamkniętej. Firma Schmersal opracowała rozwiązanie optymalnie integrujące rygiel z urządzeniem – gdy osłona jest otwarta, rygiel jest ukryty w obudowie zamka, co zapobiega zranieniu użytkownika.

Nowe technologie to lepsza ergonomia

W celu monitorowania pozycji osłon zabezpieczających używany jest sensor typu BG, w którym zastosowano nowatorską, opatentowaną przez firmę Schmersal technologię, opartą na zasadzie działania impuls-echo. Czujnik jest odporny na poprzeczne przemieszczenia osłony – nie wyłącza natychmiast maszyny, a tym samym poprawia jej niezawodność.

Zarówno uchwyt BNS-B20, jak i blokada AZM 200 mogą być szybko i sprawnie zamocowane do popularnych profili aluminiowych 40 mm i 45 mm. Ponadto mogą być zintegrowane z systemami bezpieczeństwa, które muszą spełniać najwyższe wymagania. Firma Schmersal oferuje także odpowiednie moduły bezpieczeństwa, a dodatkowo dostarcza niezbędne dane do oceny Poziomu Zapewnienia Bezpieczeństwa (PL), zgodnie z wymaganiami normy PN-EN ISO 13849-1. Więcej informacji można znaleźć na stronie www.schmersal.pl.

SCHMERSAL-POLSKA Sp. J.

ul. Baletowa 29, 02-867 Warszawa

tel. 22 816 85 78, fax 22 816 85 80

e-mail: info@schmersal.pl

www.schmersal.pl

source: Automatyka 10/2017