Moduły bezpieczeństwa inteligentne i programowalne

Systemy bezpieczeństwa to zagadnienie nieobce zarówno projektantom maszyn, jak i ich użytkownikom, które często skutecznie spędza im sen z powiek. Temat jest bardzo złożony, a właściwy dobór sprzętu decyduje nie tylko o pozytywnej realizacji, ale również o bezproblemowej obsłudze w trakcie eksploatacji.

Od momentu wymyślenia pierwszej maszyny borykamy się z problemem zwiększonego ryzyka, jakie generują urządzenia. Z jednej strony zyskujemy wielkie korzyści wynikające z zaawansowanej technologicznie produkcji różnych dóbr, natomiast z drugiej – niejako w ramach transakcji wiązanej – zwiększone ryzyko wynikające z bezpośredniej obsługi maszyn produkcyjnych. Życie i zdrowie ludzi znajdujących się w pobliżu strefy zwiększonego ryzyka musi być skutecznie chronione. Zadanie to powierza się różnym urządzeniom, których wewnętrzna budowa została skonstruowana z naciskiem na niezawodność. Nie chodzi o bezbłędność, ponieważ niepoprawne funkcjonowanie to coś, z czym należy się liczyć. Najważniejsze, aby taki stan rzeczy niezawodnie wykryć i nie dopuścić do uruchomienia systemów, które mogą spowodować trwały uszczerbek na zdrowiu, a nawet śmierć.

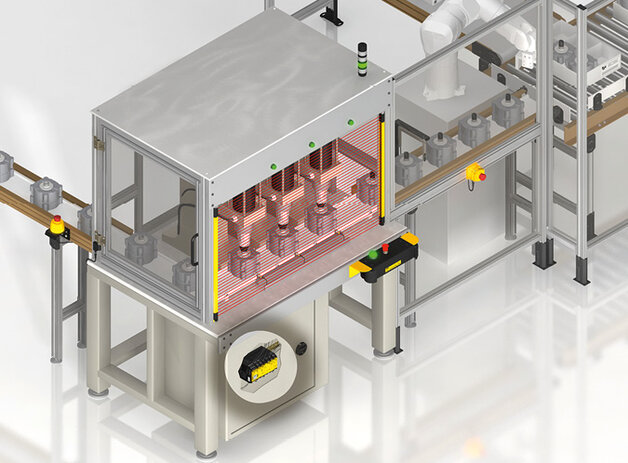

Wszystkie obiektowe elementy bezpieczeństwa zastosowane w maszynie czy na linii produkcyjnej muszą być podłączone do urządzeń nadrzędnych, które mają za zadanie nadzorować pracę systemów bezpieczeństwa i sterować nimi. Do tego celu w najprostszym układzie stosuje się przekaźniki bezpieczeństwa. Zazwyczaj są one dedykowane tylko dla jednego typu urządzeń obiektowych – inne rodzaje obsługują wyłączniki mechaniczne, maty bezpieczeństwa, przyciski sterowania oburącz itd. Na rynku można też znaleźć wykonania uniwersalne, umożliwiające obsługę dowolnego jednego urządzenia bezpieczeństwa. W ekstremalnych przypadkach, gdy mamy do czynienia z bardzo złożoną aplikacją, liczba przekaźników bezpieczeństwa zamontowanych w szafach elektrycznych może wzrosnąć tak bardzo, że znalezienie dla nich miejsca oraz właściwe podłączenie styków wyjściowych może być bardzo skomplikowane. W takich sytuacjach ryzyko krytycznego błędu wzrasta. Z zasady takie aplikacje powinny być jak najmniej skomplikowane, aby skuteczniej chronić życie i zdrowie.

Czy to zadanie można zrealizować w jeszcze prostszy sposób? Tak. Należy jednak wykluczyć model z przekaźnikiem bezpieczeństwa jako prostym urządzeniem, którego podstawowym zadaniem jest separacja obiektowego urządzenia bezpieczeństwa od układu zatrzymania elementów niebezpiecznych. Porzucenie takiego sposobu myślenia często samo w sobie jest wyzwaniem. Należy pamiętać, że moduł bezpieczeństwa wyposażony w funkcje logiczne musi spełniać restrykcyjne wymagania, w tym wymagania norm bezpieczeństwa. Przejście ze zwykłego przekaźnika na programowalny kontroler bezpieczeństwa to jednak milowy krok, dzięki któremu zyskuje się ogrom nowych możliwości. Realizacja aplikacji staje się zdecydowanie prostsza, podobnie jak serwisowanie.

XS26 – logika na usługach bezpieczeństwa

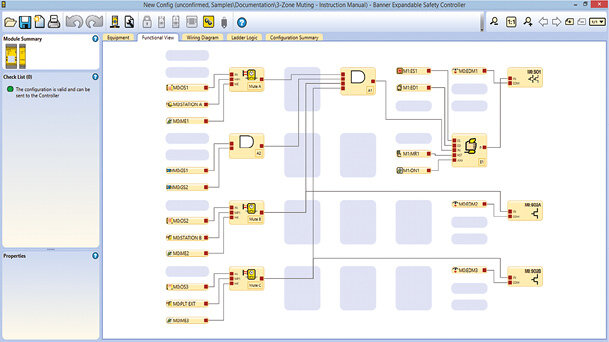

Co się stanie, jeśli dołożymy układy logiczne do przekaźnika bezpieczeństwa? Okaże się, że możemy do jednego modułu podłączyć więcej obiektowych urządzeń bezpiecznych, których interakcję można zaprogramować. Fakt, że układy są zgodne z najwyższymi kategoriami bezpieczeństwa (kat. 4, PL e, SIL 3) nie zwalnia nas jednak z obowiązku posiadania specjalistycznej wiedzy. Podobnie jak w przypadku elektrycznego połączenia zwykłych przekaźników bezpieczeństwa, również przy tworzeniu wirtualnych połączeń w programie należy pamiętać o zasadach bezpieczeństwa.

Najważniejszą różnicą w przypadku przekaźników bezpieczeństwa z układami logicznymi jest przejście od śrubokręta i kłębka kabli do laptopa i oprogramowania. Dzięki temu zyskujemy czas i obniżamy poziom skomplikowania hardware’u. Efektem jest uzyskanie dodatkowej przestrzeni w szafie i tym samym obniżenie stopnia skomplikowania sprzętu zastosowanego w aplikacji.

Tworzenie programu nie jest szczególnie trudne. W przypadku kontrolera bezpieczeństwa serii XS26 programowanie jest na tyle proste, że nie trzeba być programistą, aby je wykonać. Istotne, by posługiwać się odpowiednimi blokami, które reprezentują urządzenia obiektowe oraz zadania, jakie mają być realizowane. Kiedyś łączono takie urządzenia kablem, natomiast w tym przypadku należy je połączyć wirtualnymi liniami. Bardzo przydatnym narzędziem jest symulator, za pomocą którego można sprawdzić, czy osiągnęliśmy oczekiwany efekt. Taka weryfikacja daje pewność, że program jest idealnie dostosowany do wymagań.

Zyskujemy też pewne wartości dodane, z których najważniejszą jest sprawniejsza diagnostyka. Dzięki wyświetlaczowi umieszczonemu na module XS26 natychmiast otrzymujemy informację o przyczynie zatrzymania maszyny przez układ bezpieczeństwa. Widzimy też aktualny stan wyjść bezpiecznych. W przypadku użycia dodatkowo laptopa z odpowiednim oprogramowaniem możemy dokonać dokładniejszej diagnostyki: sprawdzić stan pojedynczego terminala zaciskowego, otrzymać kod błędu, sprawdzić błędy pojawiające się w przeszłości, pobrać indywidualną dla każdego programu sumę kontrolną itp.

Jeżeli zależy nam na komunikacji sieciowej, również możemy ją zapewnić – moduł umożliwia bowiem komunikację Ethernet (Modbus TCP, EtherNet/IP, Profinet). W takiej sytuacji wizualizacja stanu urządzenia może zostać przekazana np. do HMI, gdzie zostanie zwizualizowana. Otrzymane dane mogą zostać wykorzystane w dowolny sposób, w zależności od naszych zamiarów dotyczących danej aplikacji.

Złożone aplikacje z XS26

Elastyczność modułów serii XS26 jest bardzo duża. Fakt, że oferują wiele opcji, nie zmusza nas oczywiście do stosowania wszystkich. To uniwersalne narzędzie, które ma ułatwić pracę, a nie przytłoczyć. Stosujemy to, czego potrzebujemy. XS26 ma jeszcze jedną ważną zaletę. Obsługuje do 26 sygnałów wejściowych, ale w przypadku aplikacji z dużą liczbą sygnałów bezpieczeństwa może zostać rozbudowany o kolejne moduły I/O, dzięki czemu może bezproblemowo obsłużyć ponad 100 sygnałów bezpiecznych.

Sterowanie zdecentralizowane – bezpieczeństwo o stopniu ochrony IP67

Większość urządzeń bezpieczeństwa ma stopień ochrony IP20, czyli są przeznaczone do montażu w szafach sterowniczych. Oznacza to, że wielu klientów musi doprowadzać wszystkie sygnały z urządzeń bezpieczeństwa do szafy sterowniczej lub rozdzielni, a następnie łączyć je z kanałami I/O odpowiednich modułów. Obecnie na rynku dostępnych jest tylko kilka rozwiązań ze stopniem ochrony IP67/IP69K, które mogą być montowane poza szafą elektryczną, np. bezpośrednio na

maszynie.

Gama produktów związanych z bezpieczeństwem, oferowanych przez producentów systemów sieciowych, składa się głównie z wejściowo-wyjściowych modułów bezpieczeństwa oraz standardowych kanałów I/O. Wszystkie sygnały bezpieczne muszą być więc doprowadzane do sterownika tuż obok sygnałów standardowych. Do tej pory nie było modułów I/O, które mogą jednocześnie doprowadzać do sterownika oba typy sygnałów. Dla połączeń o stopniu ochrony IP67 do montażu na maszynie użytkownik mógł wybierać jedynie między modułem z kanałami bezpieczeństwa i modułem z kanałami standardowymi. Takie rozwiązanie zwykle charakteryzowało się zbyt wieloma nieużywanymi kanałami obu typów. Alternatywą jest połączenie point-to-point lub zastosowanie osobnego sterownika bezpieczeństwa, który wymaga dodatkowego okablowania.

Tę lukę wypełniają moduły hybrydowe zdalnych I/O serii TBPN i TBIP. Łączą cztery kanały bezpieczne oraz cztery standardowe kanały I/O i mają interfejs komunikacyjny Profinet/PROFIsafe lub EtherNet IP/CIP Safety. W kompaktowej obudowie zainstalowano zarówno wejścia i wyjścia bezpieczne, jak i standardowe. Dzięki temu uzyskano najwyższy poziom elastyczności podłączenia, który jeszcze wzrośnie w przypadku wyposażenia dwóch standardowych kanałów w master IO-Link.

Zdalna logika i przyspieszenie czasu reakcji modułów hybrydowych

Moduły TBPN/TBIP to nie tylko elastyczność bezpiecznych i standardowych kanałów I/O. Dzięki wbudowanym funkcjom logicznym moduł hybrydowy może pracować także jako zdalny, kompaktowy kontroler bezpieczeństwa. To duża korzyść dla użytkownika ze względu na szybszą reakcję systemu montowanego bezpośrednio na maszynie. W urządzeniu bez zdalnej logiki sygnał wyzwalający musi najpierw dotrzeć przez sieć bezpieczną do kontrolera bezpieczeństwa, często znajdującego się w dużej odległości. Następnie jest przetwarzany, a potem wysyłany do odpowiednich elementów wykonawczych. Czas reakcji systemu w tej konfiguracji jest zatem o wiele dłuższy niż w przypadku zastosowania lokalnego bezpośredniego rozłączenia za pomocą hybrydowego modułu marki Turck. Dzięki krótszemu czasowi reakcji możliwe jest np. zamontowanie kurtyny bezpieczeństwa bliżej niebezpiecznego elementu niż w sytuacji, gdy zostało zastosowane konwencjonalne rozwiązanie z PLC bezpieczeństwa.

Kontrolery bezpieczeństwa – IP67 czy IP20?

Możliwość stosowania kontrolerów bezpieczeństwa o dowolnym stopniu ochrony jest udogodnieniem dla użytkownika. Firma Turck, oferująca obie wersje modułów – o stopniu ochrony IP20 i IP67 – dostarcza rozwiązania, które można skutecznie i niezawodnie dopasować do istniejących aplikacji. Dzięki temu, niezależnie od miejsca, w którym będzie pracował system bezpieczeństwa maszyny, można skutecznie ją zabezpieczyć i zapewnić jej bezpieczne użytkowanie.

TURCK Sp. z o.o.

ul. Wrocławska 115, 45-836 Opole

tel. 77 443 48 00, fax 77 443 48 01

e-mail: poland@turck.com

www.turck.pl

source: Automatyka 1-2/2018