Druk 3D w przemyśle

Marcin Bieńkowski print

Stworzenie fizycznego, trójwymiarowego modelu projektowanej części, podzespołu, a nawet całej maszyny bądź kompletnej karoserii samochodu bardzo często jest jednym z kluczowych etapów prowadzonych prac konstrukcyjnych. Tradycyjne metody przygotowywania modeli są często bardzo drogie i czasochłonne. W takich przypadkach inżynierom z pomocą przychodzą nowoczesne technologie prototypowania, określane wspólnym mianem Rapid Prototyping, a jedną z nich jest technologia druku trójwymiarowego nazywana też z angielskiego 3D Printing.

Jak można się domyślić pod pojęciem Rapid Prototyping, czyli szybkiego prototypowania, kryją się technologie umożliwiające w miarę szybkie tworzenie obiektów fizycznych na podstawie ich komputerowych modeli. Z kolei systemy szybkiego wytwarzania prototypów to grupa urządzeń i technologii wchodzących w skład systemów i technologii CAM (Computer Aided Manufacturing), i co więcej, w odróżnieniu od standardowych metod ubytkowych, np. obróbki skrawaniem, są to zazwyczaj metody addytywne. Polegają one na stopniowym nakładaniu kolejnych warstw materiału przez klejenie, stapianie, spiekanie czy utwardzanie różnych materiałów przy wykorzystaniu do tego najróżniejszych technologii. Obecnie istnieje kilkanaście tego typu metod wykonywania modeli projektowanych części czy urządzeń, a jedną z nich jest technologia druku trójwymiarowego, którą omówimy szerzej.

Pierwsze systemy szybkiego prototypowania powstały w połowie lat 80. Początkowo wykorzystywane były tylko do wytwarzania prototypów, modeli i makiet, obecnie znajdują coraz szersze zastosowanie także w produkcji narzędzi (np. form wtryskowych) lub krótkich serii wysokiej jakości elementów bądź wyrobów dopasowanych pod klienta – np. kasków motocyklowych na podstawie skanu 3D głowy konkretnej osoby. W tym miejscu warto też zdefiniować pojęcie „szybkie”. W praktyce szybkie oznacza okres od kilku do kilkudziesięciu godzin, zależnie od metody i zastosowanego sprzętu, złożoności modelu oraz jego wielkości.

Technologie przyrostowe – druk 3D

Idea technologii trójwymiarowego druku (3D printing) opracowana została już w 1984 r. w MIT (Massachusetts Institute of Technology), a pierwszą komercyjną firmą, która oficjalnie rozpoczęła działalność w branży technologii przyrostowych było 3D Systems, założone w 1986 r. przez Charlesa Hulla, uznawanego za ojca druku 3D. Pierwszą drukarką 3D była korzystająca z technologii stereolitograficznej drukarka SLA-1, będąca prototypem popularnego kilka lat później modelu SLA 250. Firma 3D Systems dostarczyła swoim klientom pierwsze drukarki 3D w wersji beta w 1987 r., a w wersji finalnej drukarki te pojawiły się na rynku w 1988 r. Wszystkie wykorzystywały do druku światłoutwardzalną żywicę.

Prawdziwy przełom w technikach druku 3D nastąpił dopiero w pierwszej połowie lat 90. ubiegłego wieku. W 1991 r. zadebiutowała firma Stratasys, która rozpoczęła produkcję drukarek 3D wykorzystujących do druku tworzywa termoplastyczne i opracowała jedną z najpopularniejszych obecnie technologii druku przestrzennego, technologię FDM. Z kolei firma Helisys zaprezentowała technologie LOM (Laminated Object Modeling), w której do druku stosuje się specjalną folię. Firma Cubital przedstawiła drukarki drukujące z fotopolimerów utwardzanych silnym światłem UV – technologii SGC (Solid Ground Curing).

Obecnie wykorzystywane są dwie podstawowe metody przestrzennego drukowania – FDM (Fused Deposition Modeling) i SLA (StereoLithography Apparatus) oraz ich różnego rodzaju modyfikacje, zarówno materiałowe, jak i obejmujące niektóre fazy druku. W uproszczeniu, pierwsza z nich sprowadza się do natryskiwania warstw płynnego, szybkoschnącego tworzywa w taki sposób, że naniesienie każdej kolejnej warstwy buduje trójwymiarowy kształt drukowanego modelu. Druga z metod polega na utwardzaniu specjalnie w tym celu sproszkowanego materiału nanoszonego przez specjalny dozownik na całej powierzchni komory drukującej. Typowymi materiałami do druku są tworzywa termoplastyczne, płynne żywice fotopolimerowe, a także sproszkowane poliamidy lub metale. Dobór materiału jest uzależniony od konkretnej technologii, jaką wykorzystuje drukarka.

Problem rozdzielczości

Zanim przejdziemy do technologii druku, przyjrzyjmy się podstawowym parametrom związanym z przyrostowym drukiem trójwymiarowym. Pierwszym z nich jest rozdzielczość druku. Na rozdzielczość druku 3D wpływa wiele czynników, takich jak dokładność pozycjonowania silników, użyte mechanizmy, kalibracja czy też jakość materiału wykorzystanego w danej technologii.

W drukarkach 3D rozróżnia się rozdzielczość poziomą i pionową. Rozdzielczość pozioma, nazywana też rozdzielczością XY, to najmniejszy ruch, jaki mechanizm drukujący drukarki (np. ekstruder) może wykonać w obrębie warstwy na osi X i Y. Im niższa wartość, tym bardziej szczegółowy wydruk. Na rozdzielczość wpływa też wielkość samych dysz. W tym miejscu warto zaznaczyć, że szerokość filamentu używanego do druku FDM nie ma wpływu na rozdzielczość XY. Standardowe filamenty dostępne są w dwóch szerokościach: 1,75 mm lub 2,85 mm, a dysze są znacznie mniejsze – zwykle od 0,4 mm do 0,8 mm.

Z kolei rozdzielczość pionowa czyli grubość lub wysokość warstwy to minimalna grubość warstwy materiału, jaką drukarka może nałożyć lub utrwalić w jednym przebiegu. Im mniejsza grubość warstwy, tym gładsza będzie drukowana powierzchnia, ale wydłuży się czas drukowania bo drukarka będzie musiała ich nałożyć po prostu więcej.

Większość drukarek 3D ma wyższą rozdzielczość pionową niż poziomą. Wynika to z faktu, że śruby prowadzące w płaszczyźnie Z (pion), których ruch trwa dłużej, zapewniają drukarce znacznie dokładniejszą pozycję w pionie, niż paski zębate używane do napędu mechanizmu w osiach X,Y. W związku z tym praktycznie każda drukarka 3D może tworzyć znacznie dokładniej odwzorowane szczegóły na powierzchni pionowej niż poziomej.

Typowe drukarki FDM, o których za chwilę, potrafią wyprodukować warstwy o grubości od 0,1 mm do 0,3 mm. Dostępne są też modele, takie jak np. holenderski Ultimaker 3, które mogą się pochwalić rozdzielczością pionową dochodzącą do 0,02 mm, a nawet urządzenia schodzące z rozdzielczością poniżej 0,01 mm.

Drukarki SLA, jak Formlabs Form 2, generują zazwyczaj warstwy o grubości 0,025–0,015 mm. Warto podkreślić, że rozdzielczość druku 3D w drukarkach SLA określana jest przez wielkość plamki optycznej, która związana jest z użytym układem optycznym, laserem bądź diodą laserową. We wspomnianej drukarce Form 2 firmy Formlabs, wielkość plamki wynosi 140 mikronów (0,14 mm).

Należy jednak pamiętać, że o ile ruchy mechanizmu drukującego w płaszczyźnie XY są stosunkowo płynne, o tyle ruch w osi Z wymuszony jest grubością nanoszonej warstwy, a więc jest skokowy. Pojawia się tu tzw. efekt schodkowy. Oznacza to, że im mniejsza grubość warstwy, tym gładszą otrzymamy powierzchnię, ale w istotny sposób zmniejszy się nam prędkość druku. Z drugiej strony, przyspieszając wydruk, w istotny sposób tracimy na jakości wydrukowanego modelu.

Dokładność, precyzja i tolerancja

Do osiągnięcia dobrej wydajności i jakości druku 3D niezbędne jest też zrozumienie znaczenia dokładności, precyzji i tolerancji wydruku. Dokładność określa w jakim stopniu wymiary wydrukowanego modelu 3D pokrywają się z wymiarami modelu obiektu zaprojektowanego w programie klasy CAD. Dokładność jest więc tu miarą zgodności wymiarów trójwymiarowego, cyfrowego modelu obiektu umieszconego w komputerze z rzeczywistymi rozmiarami uzyskanego wydruku.

Z kolei precyzja jest miarą powtarzalności wymiarów wydrukowanych na drukarce 3D obiektów przy każdym, kolejnym ich wydruku. Precyzja często rozumiana jest również jako parametr niezawodności trójwymiarowego druku. Tolerancja definiuje zaś nam wielkość błędu przy wydruku i jak bardzo dokładny ma być wydrukowany element.

Warto podkreślić, że sama specyfikacja techniczna drukarki 3D nie odzwierciedla ostatecznej dokładności wymiarowej i jakości uzyskiwanych wydruków. Jednym z najczęstszych błędów popełnianych przez użytkowników jest interpretowanie dokładności pozycjonowania XYZ jako dokładności wymiarowej uzyskiwanego wydruku. Istnieje bowiem wiele innych źródeł błędów druku 3D, które mają wpływ na dokładność, poczynając od złożoności modelu, przez kalibrację drukarki 3D, po użyte do druku materiały i obróbkę końcową.

|

Spektakularne przykłady wytwarzania przyrostowego Druk 3D daje nieograniczone możliwości. Podam dwa przykłady, które wg mnie zasługują na szczególne wyróżnienie. Pierwszym jest firma Kempf, która wykorzystała drukowane komponenty do produktu seryjnego. Dzięki wytwarzaniu przyrostowemu wyprodukowaliśmy specjalne elementy ślizgowe, o skomplikowanej geometrii, które zostały umieszczone w kierownicy samochodowej, w specjalnym pierścieniu służącym do przyspieszania pojazdu. Pierścień ten pozwala na swobodną jazdę autami przez osoby z niedowładami nóg. Pierścień przyśpieszenia pozwala zarówno na kierowanie obiema rękoma, jak i jedną ręką, podczas gdy drugą może obsługiwać hamulec ręczny pojazdu. Jest to szczególnie istotny dla nas przykład, gdyż możemy przekonać się, że wytwarzanie przyrostowe pomaga każdemu z nas w codziennym życiu. Drugim przykładem, jest wydruk w rozmiarze XXL. Jako nowość wprowadziliśmy możliwość drukowania za pomocą metody FDM komponentów ślizgowych do 3 m. Nie jesteśmy już wyłącznie ograniczeni do niewielkiego pola roboczego standardowej drukarki, a możemy tworzyć wytrzymałe i odporne na ścieranie komponenty za pomocą wielkoformatowego druku 3D. |

Ograniczenia

Jak widać po omówionych parametrach technicznych, drukarki 3D, mimo wielu swoich zalet maję też sporo ograniczeń. Pomijając tu oczywistą rzecz, jak to, że nie da się w większości przypadków na raz w całości, poza figurkami, prostymi, jednoczęściowymi elementami, obudowami, czasem też mało dokładnymi ruchomymi elementami, z których trzeba wyciąć wsporniki itp., wydrukować pełnego, funkcjonalnego urządzenia. Tak więc drukuje się oddzielnie jego podzespoły i komponenty, które później trzeba dodatkowo obrobić i złożyć w całość. Innymi słowy, na drukarce 3D nie można wydrukować robota kuchennego, ale z wykorzystaniem druku trójwymiarowego można stworzyć elementy jego obudowy, części przekładni, a nawet łożyska.

Największym ograniczeniem druku 3D jest czas potrzebny na wydruk. Druk średniej wielkości obiektów liczony jest w godzinach. Nawet jeśli nie zależy nam zbytnio na jakości, to wydruk przedmiotu o rozmiarze większym niż pudełko zapałek trwa zwykle kilkadziesiąt minut. Należy podkreślić, że nie wynika to z ograniczeń sprzętowych lecz ze specyfiki samej technologii przyrostowej.

Drugim ograniczeniem jest wielkość przedmiotu lub części. Nie licząc specjalnych drukarek 3D klasy przemysłowej, typowe drukarki 3D mają stosunkowo niewielkie obszary zadruku. W drukarkach FDM/FFF zwykle przestrzeń zadruku to sześcian o wymiarach 20 × 20 × 20 cm. Do wydruków większych niż standardowe 20 cm, modele dzieli się na mniejsze części, które zmieszczą się obszarze roboczym urządzenia. Oczywiście są dostępne drukarki 3D o naprawdę dużych obszarach roboczych, jednak ich cena zaczyna się od kilkunastu tysięcy euro.

Kolejnym ograniczeniem jest wspomniana jakość powierzchni, wynikająca z efektu schodkowego warstw. Wydrukowane modele szlifuje się lub szpachluje, a w przypadku wydruków wykonanych z ABS w technologii FFF umieszcza się je w oparach acetonu, co wygładza ich powierzchnię. Znacznie lepszą jakość wykończenia powierzchni daje technologia SLA, ale i tak nie dorównuje ona jakością przedmiotom wykonanym na obrabiarkach CNC czy nawet otrzymanym metodą wtrysku. Przejdźmy teraz do poszczególnych technologii.

Technologia SLA

Zacznijmy od najstarszej technologii SLA. Jak już wspomniano, ta historycznie pierwsza technika drukowania przestrzennego opracowana została przez Charlesa Hulla w 1984 r. i opatentowana dwa lata później pod nazwą stereolitografii lub w skrócie SLA (StereoLithography Apparatus). W 1986 r. Charles Hull założył firmę 3D Systems, która rozpoczęła produkcję pierwszych komercyjnych drukarek 3D. Co ciekawe, w 1989 r. firma 3D Systems opracowała format plików SLT, który dzisiaj uważany jest za standard i jest powszechnie stosowany do zapisu projektów przedmiotów, które mają być następnie wydrukowane na drukarkach 3D – niezależnie od technologii, którą fizycznie wykorzystuje dana drukarka.

W druku SLA wykorzystuje się płynną żywicę fotopolimerową, która jest utwardzana światłem lasera UV. Technologia ta, w skrócie, polega na „rysowaniu” światłem laserowym kolejnych warstw (przekrojów) drukowanej części na powierzchni wanny wypełnionej żywicą fotopolimerową. Rysując laserem kształt przekroju przedmiotu utwardza się na powierzchni roztworu żywicę, tworząc w ten sposób zestaloną warstwę tworzywa sztucznego jedynie w tych miejscach, w których działało światło lasera UV. Następnie zanurzając metalową platformę (stolik), na której drukujemy przedmiot, w głąb roztworu dokładnie o wartość grubości wytworzonej przed chwilą warstwy, możemy przystąpić do nanoszenia kolejnego przekroju utwardzając kolejną warstwę laserem. Proces ten powtarza się aż do chwili uzyskania całego drukowanego przestrzennie elementu. Gotowa część jest następnie płukana alkoholem izopropylowym w celu usunięcia nieutwardzonego fotopolimeru. Po oczyszczeniu wydruk trafia do naświetlarki, gdzie nabiera swoich finalnych właściwości, przede wszystkim odpowiedniej twardości.

Technologia stereolitograficzna pozwala uzyskać wysoką precyzję (nawet poniżej jednej setnej części milimetra) i powtarzalność drukowanego przedmiotu. Uzyskuje się również bardzo dobrą jakość powierzchni oraz możliwość tworzenia skomplikowanej struktury wewnętrznej elementu. Wadami tej metody są wysokie koszty, w tym koszty fotoutwardzalnych materiałów, powolność procesu, niezbyt duże wymiary uzyskiwanych przedmiotów, a także wymóg doświetlenia (końcowego utwardzenia) gotowego przedmiotu. Tą metodą nie da się też uzyskać wielokolorowych elementów. Obecnie metoda ta stosowana jest głownie w prototypowaniu części dla branży AGD/RTV oraz przy wytwarzaniu personalizowanych produktów medycznych takich jak wkładki do aparatów słuchowych, modeli ortodontycznych czy modeli anatomicznych.

Technologia FDM/FFF

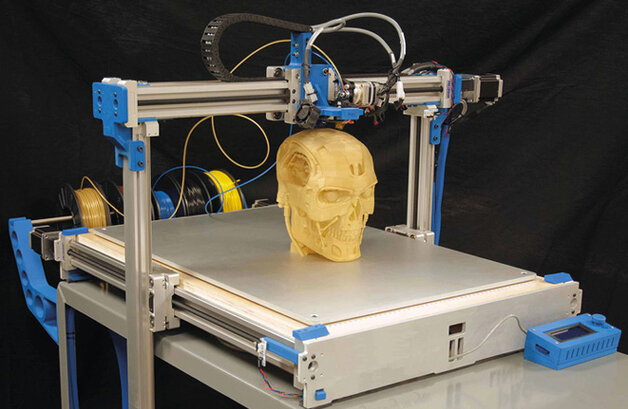

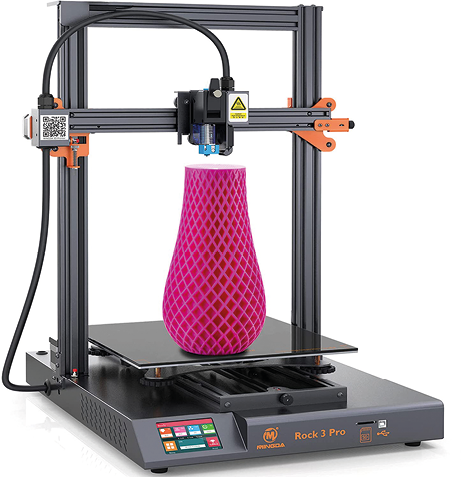

Drukowanie 3D w technologii FDM/FFF (Fused Deposition Modeling/Fused Filament Fabrication) stanowi jedną z najstarszych i najbardziej rozpowszechnionych technologii przyrostowych na świecie. Metoda ta polega na układaniu kolejnych warstw przetapianego materiału, pozwalając jednocześnie ostygnąć sąsiednim warstwom i związać się ze sobą przed nałożeniem następnej warstwy. W przypadku metody FDM, stosuje się sproszkowany polimer – taki sam jak w przypadku formowania wtryskowego. Materiał ten nazywany jest materiałem bazowym. Metoda FFF różni się od FDM tylko tym, że zastosowano w niej surowiec w postaci polimerowej „żyłki”, wyglądającej na pierwszy rzut oka, tak samo jak gruba żyłka wędkarska czy naciąg do rakiety tenisowej. Ta polimerowa żyłka nazywana jest filamentem.

Od jakości filamentu, m.in. od jego wilgotności, w znacznym stopniu zależy jakość drukowanego przedmiotu. Ponieważ tworzywo sztuczne w postaci drutu podawane jest do tzw. ekstrudera (układu, w którym tworzywo sztuczne jest uplastyczniane i wyciskane przez dyszę), gdzie w specjalnej komorze jest topione, a następnie pod ciśnieniem podawane do dyszy drukującej, odparowująca woda może tworzyć pory, nitki lub zniekształcenia wpływające w znaczny sposób na jakość drukowanej warstwy. Ponieważ wszelkie niedokładności nałożenia warstwy osłabiają ścianki drukowanego przedmiotu i zmniejszają jakość powierzchni, wielu producentów stosuje do przemysłowych drukarek 3D zamknięte, zapobiegające pochłanianiu przez polimer wilgoci, kasety z filamentem. Dzięki temu wydrukowane prototypy mają zawsze odpowiednią wytrzymałość mechaniczną i jakość uzyskanej powierzchni.

Aby drukowany model podczas tworzenia się nie wywrócił lub nie połączyły się jego fragmenty bądź elementy, które mają być od siebie oddzielone, niezbędne jest użycie w technologii FDM/FFF drugiego, dodatkowego materiału. Materiał ten nazywa się materiałem podporowym i jest to zwykle inny, łatwy do usunięcia plastik lub np. specjalnie utwardzana skrobia. W pierwszym przypadku po wydrukowaniu przedmiotu elementy podporowe modelu po prostu się odcina, w drugim rozpuszcza się je w wodzie, dzięki czemu można wydrukować np. kulkę umieszczoną w zamkniętej przestrzeni. Oczywiście materiał bazowy i podporowy nanoszone są przez oddzielne dysze.

Sama zasada działania drukarki 3D wykorzystującej technologię FDM/FFF przypomina pracę zwykłej drukarki atramentowej. Głowica z dwoma dyszami przemieszcza się w płaszczyźnie XY i nanosi w odpowiednich miejscach warstwę materiału polimerowego. Po jego zastygnięciu, co trwa najwyżej kilka sekund, głowica wraz z całym mechanizmem podnoszona jest minimalnie w górę lub, co zdarza się częściej, obniżana jest płyta podstawy, nazywana w tego typu drukarkach stołem modelowym, na którym powstaje modelowany obiekt. Po zaschnięciu jednej warstwy polimeru o grubości zwykle ok. 0,1 mm, można przystąpić do drukowania kolejnej warstwy, a cały proces jest powtarzany aż do chwili, kiedy przedmiot zostanie w całości wydrukowany, co zwykle trwa, w zależności od wielkości przedmiotu, od kilkudziesięciu minut do kilkunastu godzin. Jeżeli prototyp jest duży, wydruk może trwać nawet kilka dni, a w skrajnych przypadkach tygodni.

Drukarki 3D korzystające z technologii FDM mogą drukować elementy o minimalnej grubości ścianek 0,1–0,2 mm, a w prostszych modelach skierowanych na rynek konsumencki 0,4–0,6 mm. Minimalna średnica walca, jaki można w ten sposób wydrukować to ok. 0,35 mm. Grubość nakładanej warstwy to zwykle 0,1 mm, choć zdarzają się modele przemysłowe operujące warstwą o grubości 0,02, a nawet 0,01 mm. Warto pamiętać, że im większa jest grubość nakładanej warstwy, tym mniej dokładny i precyzyjny jest wydruk (bardziej zgrubny), ale jednocześnie jest on znacznie szybszy.

Komora modelująca w większości dostępnych na rynku drukarek pozwala drukować obiekty o wielkości nieprzekraczającej 30–50 cm – zazwyczaj ok. 20 cm. Otrzymywane metodą FDM/FFF obiekty są wydrukami jednokolorowymi o barwie zastosowanego do druku polimeru bazowego. Otrzymanie modeli kolorowych wymaga większej liczby dysz dostarczających bazowe tworzywa sztuczne o innych barwach składowych. Zbudowanie takiej drukarki 3D nie jest trudne, lecz zwiększa koszty urządzenia. Obecnie można już spotkać na rynku drukarki typu FFF drukujące w dwóch lub w trzech kolorach, bądź też modele pozwalające na w miarę szybką i bezproblemową zmianę używanego filamentu.

Istotną zaletą technologii FDM/FFF jest to, że wykonane tą techniką trójwymiarowe prototypy można łatwo poddać obróbce mechanicznej. Można je szlifować, wiercić w nich otwory, frezować, toczyć i, co ważne, pomalować lub chromować. Dla inżynierów zajmujących się wykonywaniem prototypów, metoda ta ma jeszcze jedną zaletę – uzyskane w technologii FDM/FFF elementy można łatwo ze sobą łączyć w większe modele używając po prostu odpowiedniego kleju. Metodę klejenia i malowania fragmentów większego modelu wykorzystuje się właśnie przy tworzeniu makiet architektonicznych oraz wszelkiego typu makiet produktowych, w tym makiet karoserii samochodów. Technologia ta gwarantuje bowiem niską cenę i krótki czas realizacji makiety.

Do wydruku w technologii FDM/FFF wykorzystuje się tworzywa termoplastyczne, czyli takie które stają się płynne pod wpływem temperatury. Tworzywo podgrzewane jest zazwyczaj do temperatury ok. 170–260 °C (czasami więcej) pozwalającej uplastycznić materiał, a następnie pod ciśnieniem wystrzeliwać go z dyszy. Najczęściej do druku wykorzystuje się takie materiały, jak ABS (kopolimer akrylonitrylo-butadieno-styrenowy) lub PLA (poliaktyd). Ten pierwszy, to materiał bardzo często stosowany w produkcji obudów sprzętu AGD i RTV, a także w przemyśle samochodowym. Charakteryzuje się dużą twardością, odpornością na uderzenia i zarysowania. PLA jest nieco twardszy od ABS, ale jednocześnie bardziej kruchy. Może być użyty do drukowania przy niższej temperaturze dyszy. Zalecana temperatura do drukowania z ABS to 230–240 °C, a dla PLA to 170–190 °C. Warto też zwrócić uwagę, że drukarki 3D korzystające z ABS wymagają podgrzewanego stołu modelowego, tak aby drukowany przedmiot nie miał naprężeń. Dla PLA podgrzewany stół modelowy nie jest wymagany.

W drukarkach 3D zgodnych z technologią FDM stosowane mogą być również inne tworzywa, takie jak nylon, PVA (polialkohol winylowy), materiał drewnopodobny o nazwie LAYWOOD, lub minerałopodobny LAYBRICK (oba to polimerowe materiały kompozytowe, pierwszy z dodatkiem drewna, drugi gipsu). Spotkać też można filamenty z poliwęglanu, polietylenu o dużej gęstości czy polikaprolaktonu. Dzięki różnorodności materiałów technologia FDM/FFF często jest stosowana w produkcji niskoseryjnej. Za jej pomocą otrzymuje się w pełni funkcjonalne części urządzeń czy indywidualnie dopasowane produkty, takie jak wspomniane wcześniej ergonomiczne kaski rowerowe czy motocyklowe dopasowane do indywidualnego kształtu głowy klienta.

Selective Laser Sintering (SLS)

Metoda SLS została wynaleziona i opatentowana przez dr. Carla Deckarda z Uniwersytetu Teksańskiego w Austin. Polega ona na noszeniu, cienkich 0,1 mm warstw proszku i ich utwardzaniu promieniem lasera, tak jak w przypadku zwykłej drukarki laserowej. Laser rysuje drukowany wzór na każdej warstwie i na skutek podniesienia temperatury, w miejscach, na które padła wiązka światła, materiał jest spiekany. Cykle świecenia i nanoszenia proszku powtarzane są naprzemiennie, aż do chwili otrzymania gotowego modelu, który cechuje się bardzo dużą trwałością. Technologia SLS nie wymaga stosowania podpór, gdyż tworzone modele są naturalnie podtrzymywane przez nadmiar materiału sypkiego, szczelnie otaczającego wydruk. Powyższa zależność pozwala na produkcję elementów skomplikowanych geometrycznie z zachowaniem wysokiej dokładności wymiarowej, znacznie wyższej niż przy użyciu pozostałych metod druku 3D.

W metodzie SLS wykorzystuje się proszki poliamidowe lub polistyrenowe. Ponieważ laser może operować z bardzo dużą dokładnością rzędu 1200 dpi, modele wykonane metodą SLS cechują się bardzo dużą precyzją wykonania. Można je też obrabiać mechanicznie i łączyć w większe formy. Metoda SLS jest szczególnie interesująca ze względu na wykorzystanie materiałów szeroko stosowanych w przemyśle tworzyw sztucznych. W tej technologii można drukować m.in. z materiału ognioodpornego PA 2241 FR (flame resistant), który ma niemiecki certyfikat CS 25 / JAR25 / FAR 25 §

25-853 (a) App. F Part I, ABD 0031. Dla elementów wymagających wyższej sztywności stosowany jest poliamid PA 3200 GF (glass fiber) wzbogacony mączką szklaną. Wśród często stosowanych materiałów wymienić można również standardowo stosowany w przemyśle poliamid PA 12 (PA 2200).

Ponieważ laser może operować z bardzo dużą dokładnością rzędu 1200 dpi, modele wykonane metodą SLS cechują się bardzo dużą precyzją wykonania.

Maszyny SLS charakteryzują się stosunkowo dużą komorą roboczą dochodzącą nawet do wymiarów 600 × 600 × 600 mm, dzięki czemu możliwy jest druk sporej wielkości elementów lub wielu sztuk mniejszych elementów w serii, przy zachowaniu wysokiego stopnia powtarzalności. Technologia SLS gwarantuje bowiem tolerancje w granicach 0,15 mm.

|

Druk 3D w przemyśle to przede wszystkim możliwość szybkiego weryfikowania nowych koncepcji W dzisiejszych czasach prototypowanie to nieodłączny element pracy. Niezależnie od tego w jakiej branży działamy, zastosowanie odpowiednio dobranych technologii pomoże nam relatywnie niskim kosztem i w krótkim czasie otrzymać pojedyncze detale do testów, często z zachowaniem ich wystarczających parametrów wytrzymałościowych. Z uwagi na zróżnicowanie nowych materiałów o specjalnych właściwościach, wytwarzanie addytywne umożliwia również produkcję części zamiennych do maszyn. Wielu specjalistów utrzymania ruchu doświadcza uciążliwie długiego czasu oczekiwania na takie elementy, co wiąże się ze wstrzymaniem produkcji i stratami dla firmy. Obecne technologie, na podstawie skanów 3D, ułatwiają regenerację zużytych części lub zastępują je wydrukami projektów z cyfrowych magazynów części zamiennych. Druk 3D nie powinien być traktowany jako tańszy zamiennik innych technologii wytwarzania – zwłaszcza jeżeli planujemy dużą liczbę części o prostych geometriach. W przypadku małoseryjnej produkcji elementów skomplikowanych jego zastosowanie niejednokrotnie pozwala osiągnąć oszczędności lub wytworzyć detale nieosiągalne technologiami ubytkowymi, co jest szczególnie ważne w dobie personalizacji produktów. Druk 3D jest więc sposobem na oszczędność czasu i środków finansowych podczas tworzenia nowych koncepcji, reagowania na sytuacje awaryjne i rozszerzania oferty o produkty dostosowywane do potrzeb klienta. |

Direct Metal Laser Sintering (DMLS)

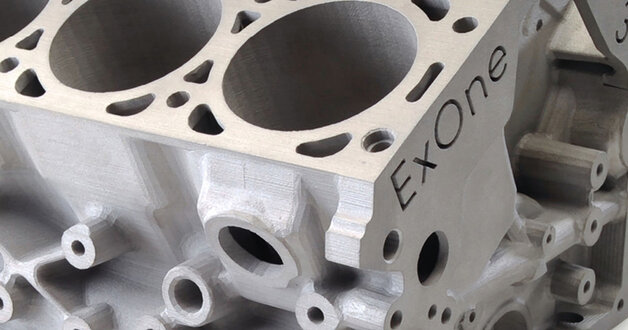

DMLS to obecnie jedna z najbardziej zaawansowanych technologii druku 3D. W uproszczeniu można powiedzieć, że jest to zmodyfikowana metoda SLS, w której użyto laserów dużo większej mocy (laser całkowicie przetapia sproszkowany materiał, zamiast tylko go spiekać), dzięki czemu możliwe jest drukowanie obiektów metalowych – głównie z aluminium. Do druku stosowany jest tu proszek metaliczny o odpowiednim składzie (mieszanina metali lub metale oraz proszki ceramiczne), który pozwala na wytworzenie trwałych i równych spieków metalicznych.

Zazwyczaj stosuje się materiały o wysokiej wytrzymałości, takie jak stal narzędziowa 316 L, stop aluminium, tytan lub Inconel (stop niklu i chromu). DMLS ma ogromne zalety w porównaniu z tradycyjnymi technikami produkcji, nawet złożone obiekty można wytwarzać w pojedynczym cyklu produkcyjnym, a tym samym zmniejszać koszty produkcji. Części metalowe produkowane z użyciem technologii DMLS są wyjątkowo trwałe i mają wysoki stosunek wytrzymałości do masy, dlatego często wykorzystywane są w medycynie jako implanty.

Do głównych zastosowań DMLS należy wykonywanie części metalowych o skomplikowanej geometrii. Części wytworzone po zakończonym procesie drukowania 3D są w pełni funkcjonalne (żaroodporne, mocne i trwałe). W rzeczywistości części te są nawet lepsze niż części odlewane pod względem gęstości, a co za tym idzie właściwości mechanicznych. Metodą DMLS drukuje się nie tylko modele i prototypy elementów ale również używane w przemyśle formy do formowania wtryskowego tworzyw sztucznych, formy odlewnicze oraz pełnowartościowe narzędzia do produkcji seryjnej takie jak uchwyty, matryce, a nawet elementy dysz stosowane w silnikach samolotów odrzutowych. Możliwe jest też wykonanie wydruku struktur niemożliwych do wyfrezowania na maszynach CNC – np. wewnętrznych kanałów chłodzących.

PolyJet, czyli natryskiwanie żywicy fotopolimerowej

Ostatnią z omawianych metod jest najbardziej precyzyjna i wszechstronna technologia druku 3D o nazwie PolyJet – wysokość warstwy to zaledwie 14 µm. Zasada działania jest zbliżona do technologii SLA. Materiałem budulcowym są płynne żywice fotopolimerowe, nanoszone na stół roboczy warstwa po warstwie są utwardzane światłem UV generowanym przez laser lub diodę wbudowaną w głowicę. Wydruk wykonany w technologii PolyJet charakteryzuje się gładką powierzchnię bez zauważalnych warstw czy schodków. Dzięki temu możliwe jest drukowanie cienkich ścian i skomplikowanych kształtów, a także bardzo realne odwzorowanie kolorów oraz właściwości mechanicznych zaprojektowanego modelu.

Technologia sprawdza się podczas wytwarzania form wtryskowych, przyrządów i narzędzi i obudów, a także wielobarwnych wydruków. W tej technologii możemy uzyskać kolory w palecie CMYK oraz Pantone, w sumie ponad 500 tys. barw, a także przejścia tonalne czy różne faktury. Technologia PolyJet jako jedyna metoda druku 3D pozwala również na mieszanie materiałów podczas druku, w celu uzyskania odmiennych właściwości, np. różnych zakresów twardości.

Technologia PolyJet z uwagi na żywice o różnych właściwościach, szczególnie właściwościach mechanicznych, oraz rozpuszczalny materiał podporowy dobrze sprawdzi się przy wykonywaniu precyzyjnych elementów, w których nie ma miejsca na duże odchyłki. Dedykowana jest do szybkiego prototypowania oraz tworzenia finalnych prototypów o wysokiej jakości i gładkiej powierzchni.

Co można wydrukować

Łatwość drukowania, i co ważne, obróbki mechanicznej i powierzchniowej wydruków 3D oraz możliwość łączenia elementów modeli sprawiły, że przyrostowy druk trójwymiarowy znalazł zastosowanie praktycznie we wszystkich dziedzinach związanych z prototypowaniem – od architektury, po produkcję jednostkową i małoseryjną. Łatwość drukowania metodą FDM sprawił, że zaczęto myśleć o możliwości wykorzystania drukarek 3D nie tylko w przemyśle, ale również w zastosowaniach domowych. Pojawiły się też firmy świadczące usługi związane z drukowaniem, zarówno dla przemysłu jak i na rynek użytkowników indywidualnych.

Obserwowany kilka lat temu boom na druk 3D, spowodował wysyp firm produkujących tego typu urządzenia, w tym również polskich startupów, a ceny przyzwoitego, amatorskiego, biurkowego sprzętu dla użytkowników indywidualnych zaczynają się od niecałego 1000 zł (np. Anycubic Mega S, 999 zł, Gembird 3D Printer Gemma, 950 zł, 3D Artillery Hornet za 799 zł). Oczywiście dostępny jest też kosztujący grube setki tysięcy dolarów wielkoformatowy sprzęt służący do drukowania makiet karoserii samochodów w przemyśle motoryzacyjnym – rozpiętość możliwości i modeli jest ogromna.

Amatorski sprzęt stosowany jest przede wszystkim do drukowania figurek, zabawek, uchwytów, etui na telefony czy różnego typu przedmiotów dekoracyjnych. Drukarki przemysłowe stosuje się w rapid prototypingu i do druku 3D elementów większych konstrukcji, w tym do produkcji jednostkowej i małoseryjnej. Drukarki wielkoformatowe stosuje się zaś w przemyśle lotniczym i samochodowym, wszędzie tam gdzie potrzebny jest wydruk dużych elementów. Chińskie firmy opracowały zaś technologie wydruku całych budynków, ale nie będziemy tu szerzej omawiać tej technologii.

Trzeba wspomnieć o zastosowaniu technologii Direct Metal Laser Sintering. Jak wspomniano pozwala ona drukować obiekty 3D z metalu, dzięki czemu nie jest traktowana jako technologia szybkiego prototypowania, ale jak technologia zaawansowanej produkcji małoseryjnej. Wykorzystywana jest przede wszystkim do produkcji części, których nie da się wytworzyć z metalu obróbką ubytkową, np. ze względu na wewnętrzne kanaliki chłodzące dysze, niestandardowe kształty itp. Technologię tę wykorzystuje przede wszystkim przemysł lotniczy i kosmiczny, a także, co ciekawe, zaplecze techniczne zespołów Formuły 1, gdzie drukarki DMLS służą do doraźnego dorabiania części i wprowadzania przeróbek w trakcie sezonu.

Do producentów, którzy z sukcesami wdrożyli drukowanie przestrzenne na swoich liniach produkcyjnych należy Volkswagen (w tym dla takich marek, jak: Skoda, Seat, Audi czy Porsche), a także Opel, Volvo i Ford. Ta ostatnia używa technologii druku 3D od lat 90., a ostatnio wydrukowała swoją 500-tysięczną część za pomocą drukarki 3D.

Prototypowanie

Dzięki technologii druku 3D, na podstawie projektu stworzonego w aplikacji CAD można przygotować wizualnie skończony produkt lub makietę do testów, np. aerodynamicznych, co znacznie skraca czas wprowadzenia wyrobu na rynek. Nie ma też konieczności wykonywania dodatkowych form prototypowych, a zatem zmniejszamy koszty wytworzenia modelu. Co więcej, produkt taki można też od razu zaprezentować klientowi i zweryfikować ewentualne błędy.

Wydruki z urządzeń opartych na technologii 3D są niezwykle szczegółowe, dokładne, cechuje je wysoka rozdzielczość i niewielka grubość warstw, świetne walory estetyczne itd. Oszczędność czasu i pieniędzy to kluczowe zalety technologii rapid prototyping, ale równie ważna jest wizualizacja produktu i możliwość przetestowania jego użytkowych funkcji zanim trafi on do produkcji. Dzięki temu można wyeliminować ewentualne błędy i szybko dokonać niezbędnych zmian jeszcze na etapie projektowania, zanim przygotuje się np. formy wtryskowe do produkcji seryjnej.

Dzięki drukowaniu części zamiennych, można niemal całkowicie wyeliminować przestoje. Problemem współczesnych fabryk, zwłaszcza przy zerwaniu łańcuchów dostaw, z jakimi mieliśmy do czynienia podczas pandemii COVID-19, jest nie tylko długi czas dostawy części zamiennych, ale również problemy z ich dostępnością. Dzięki drukarkom 3D można samodzielnie wydrukować potrzebne części. Druk 3D to sposób na radykalną poprawę lub całkowitą zmianę sposobu wytwarzania narzędzi produkcyjnych. Dzięki drukowaniu 3D narzędzia takie jak uchwyty, dysze, miski, podajniki, wsporniki, mogą być lżejsze, mocniejsze i bardziej dopasowane do swojego przeznaczenia.

Firma Volvo stosuje technologię druku 3D do produkcji narzędzi i osprzętu wykorzystywanego w procesie produkcyjnym w zakładach w New River Valley w stanie Wirginia, gdzie produkowane są wszystkie ciężarówki przeznaczone na rynek północnoamerykański. Z kolei Shell zainstalował na swoich morskich platformach wiertniczych zestawy do druku 3D pozwalające wyprodukować zużyte i zepsute komponenty maszyn na platformie, bez konieczności czekania na uruchomienie lądowego łańcucha dostaw i dostarczenie części na miejsce awarii.

Inteligentna fabryka i Przemysł 4.0

Idea Przemysłu 4.0 ściśle jest związana z postępującą digitalizacją procesów produkcji, które mają zwiększyć jej efektywność, obniżyć koszty, zapewnić odpowiednią jakości, a także różnorodność asortymentu i łatwość zmiany profilu produkcyjnego. Drukarki 3D idealnie wpisują się w te założenia i umożliwiają wytworzenie w ciągu jednego dnia roboczego przedmiotów składających się z kilkuset, a nawet kilku tysięcy detali – oczywiście, zależy to od liczby drukarek 3D na linii produkcyjnej.

Kluczem do osiągnięcia tego celu ma być nie tylko przyspieszenie samego procesu druku 3D, lecz także chłodzenia wydruków oraz optymalizacji post-processingu (obróbki powierzchni, klejenia, malowania, wiercenia otworów itp.). Firmy inwestujące w inżynierię cyfrową mogą zatem wyprzedzić konkurentów.Produkcja z wykorzystaniem technologii drukowania przestrzennego oznacza, że korzyści skali w produkcji seryjnej tracą znaczenie, a zyskują kwestie takie jak: różnorodność asortymentu i łatwość zmiany profilu produkcyjnego. Trzeba podkreślić, że obecnie o przewadze konkurencyjnej w biznesie decyduje najbardziej uwzględnienie indywidualnych potrzeb konsumenckich.

Przyszłość technologii druku 3D

W przyszłości, dzięki nowym materiałom i nowym, znacznie doskonalszym mechanizmom drukującym, druk 3D będzie szybszy, bardziej precyzyjny, a otrzymane przedmioty będą cechowały się jeszcze większą precyzja i jakością. Coraz większa świadomość związana z zastosowaniami druku 3D oraz trend, aby bardziej unifikować produkcję stała się motorem napędowym tworzenia bardziej wyspecjalizowanych filamentów. Trzeba tu wspomnieć chociażby o materiale pod nazwą PEEK-CF, który jest najmocniejszym pod względem mechanicznym materiałem wykorzystywanym przez drukarki FDM/FFF. Nowe materiały wpisują się w potrzeby określonych, coraz to węższych grup użytkowników.

Przykładem może być medycyna, gdzie druk 3D zyskał na popularności podczas walki z COVID-19. Wystarczy wspomnieć o przyłbicach ochronnych, respiratorach czy testerach. Widać było, że największa korzyść z druku 3D to możliwość szybkiego dostosowania się do sytuacji. Obecnie coraz więcej jednostek medycznych i rehabilitacyjnych zwraca uwagę na możliwości wykorzystania druku 3D w produkcji stabilizatorów, ortez, personalizowanych dozowników leków, szkoleniowych fantomów oraz części zamiennych do aparatury medycznej.

Obecnie większość elementów drukowanych na medycznych drukarkach 3D nie powinna mieć kontaktu ze środowiskiem wewnętrznym człowieka ze względu na niedoskonałość wydruku, materiał, z jakiego są wykonane lub ułomność niektórych funkcji anatomicznych. Niemniej na świecie przeprowadzono już sporo spektakularnych zabiegów wykorzystujących implanty 3D. Są to jednak wciąż eksperymenty Jedną z najsłynniejszych operacji był przeprowadzony w Stanach Zjednoczonych przeszczep implantu czaszki pokrywającego aż 75 % jej powierzchni. Element został wydrukowany na drukarce 3D na podstawie wcześniej wykonanego skanu przestrzennego. W praktyce stosowano też wielokrotnie implanty stawów oraz wydrukowane na drukarce 3D uzupełniające ubytki kostne.

Jak widać, przyszłość technologii druku 3D rysuje się w jasnych barwach. Postęp w tej dziedzinie nie jest może spektakularny, ale stały. Zgodnie z raportem „Metal AM Market Opportunities and Trends 2020–2030” przygotowanym przez 3dbpm Research, wartość sektora druku 3D z metalu wzrośnie z 1,6 mld dolarów w 2020 r. do 31,78 mld dolarów do końca 2030 r. 3dpbm Research szacuje, że rynek druku 3D z metalu, w przeciągu kolejnych dziesięciu lat, będzie generował przychody na poziomie 3,1 miliarda dolarów rocznie, a kluczową rolę odgrywać będą usługodawcy – zarówno w obszarze prototypowania pojedynczych elementów, jak i produkcji małoseryjnej. Trend ten związany jest z tym, że póki co, sprzęt do przyrostowego spiekania laserowego oraz wykorzystywane w nim materiały są dużo droższe od powszechnie spotykanych drukarek i filamentów FDM/FFF.

source: Automatyka 5/2022