Technologia druku 3D

Marcin Bieńkowski print

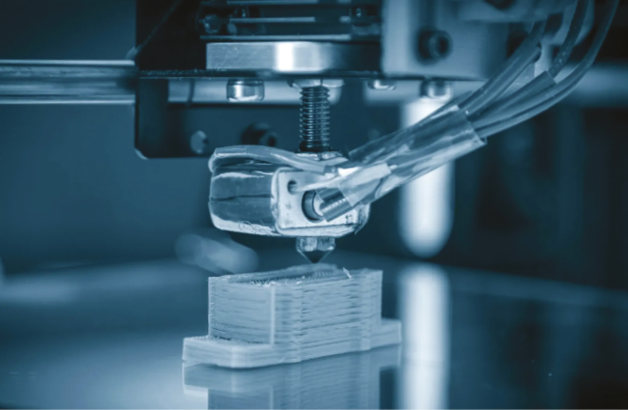

Pod pojęciem druku 3D kryje się szereg technologii przyrostowych, które dość mocno różnią się od siebie, zarówno pod względem procesów wytwórczych, jak i używanych w nich materiałów, a także rodzajem obiektów jakie można za ich pomocą wyprodukować. Niemniej, cechą wspólną wszystkich obecnych na rynku technologii druku 3D jest nakładanie na siebie kolejnych, cienkich warstw, stąd nazwa technologii przyrostowych, materiału budulcowego i ich spajanie.

Podstawy technologii druku trójwymiarowego (3D printing) opracowane zostały w 1986 r., na jednej z najbardziej znanych na świecie uczelni technologicznych – Massachusetts Institute of Technology (MIT). Co ciekawe, już w tym samym roku, uznawany za ojca druku 3D Charles Hull, założył pierwszą komercyjną firmę, która oficjalnie rozpoczęła swoją działalność w branży technologii przyrostowych. Była to firma 3D Systems, a jej pierwszą drukarką 3D była korzystająca z technologii stereolitograficznej drukarka SLA-1, będąca prototypem popularnego kilka lat później modelu SLA 250. Pierwsze drukarki 3D Systems, jeszcze w wersji beta, pojawiły się na rynku już w 1987 r., a w wersji finalnej zaledwie rok później. Modele te wykorzystywały do druku żywicę światłoutwardzalną.

Od lat 90. ubiegłego wieku na rynku zaczęły się pojawiać seryjnie produkowane drukarki 3D innych firm, które pozwoliły na rozpropagowanie, głównie w branży szybkiego prototypowania, druku przestrzennego. W 1991 r. zadebiutowała amerykańsko-izraelska firma Stratasys, która dziś śmiało byśmy nazwalibyśmy start-upem, a która rozpoczęła produkcję drukarek 3D, wykorzystujących do druku tworzywa termoplastyczne i opracowała jedną z najpopularniejszych obecnie technologii druku przestrzennego, technologię FDM. W tym samym roku firma Helisys zaprezentowała technologię LOM (Laminated Object Modeling), w której do druku stosuje się specjalną folię, a firma Cubital przedstawiła technikę drukowania z fotopolimerów utwardzanych silnym światłem UV, czyli drukarki wykorzystujące technologię SGC (Solid Ground Curing).

Co warto podkreślić, obecnie wykorzystuje się jedną z dwóch podstawowych metod druku 3D. Pierwsza z nich sprowadza się do natryskiwania warstw płynnego, szybkoschnącego materiału, najczęściej tworzywa sztucznego, w taki sposób, że naniesienie każdej kolejnej warstwy buduje trójwymiarowy kształt drukowanego modelu. Druga polega na utwardzaniu specjalnie w tym celu sproszkowanego materiału nanoszonego przez specjalny dozownik na całej powierzchni komory drukującej.

Jak widać, druk 3D jest przeciwieństwem techniki ubytkowej nazywanej też obróbką subtraktywną, w której to z bryły materiału za pomocą narzędzi skrawających usuwany jest jego naddatek, aż do uzyskania pożądanego kształtu. W drukowaniu przestrzennym każde przejście głowicy drukującej nanosi zaś kolejną, cienką warstwę tworzonego w procesie addytywnym obiektu. Proces budowania określonego kształtu zdefiniowany jest w przygotowanym wcześniej cyfrowym pliku. Im mniejsza możliwa do uzyskania wysokość pojedynczej warstwy, tym większa rozdzielczość wydruku, a co za tym idzie gładkość jego powierzchni. Ze względu na sposób tworzenia obiektów 3D, przedmioty te charakteryzują się tzw. warstwowością, co ma również wpływ na ich wytrzymałość w osi Z. Co więcej, w zależności od technologii, cecha ta jest w mniejszym lub w większym stopniu widoczna i wpływa na właściwości mechaniczne oraz jednorodność wydrukowanego przedmiotu.

Szybkie prototypowanie

Zanim przejdziemy do technologii druku 3D, przyjrzyjmy się jego zastosowaniom. Masowa, przemysłowa produkcja elementów, części i produktów o powtarzalnym kształcie i parametrach nie stanowi większego problemu. W tym celu wykorzystuje się najczęściej szereg bardzo dobrze znanych metod ubytkowych, jak np. obróbka skrawaniem. Jednak wytworzenie pojedynczych, niskoseryjnych form przestrzennych nie jest już takie proste. Im bardziej skomplikowany pod względem kształtu i swojej formy jest końcowy produkt, tym jego wytworzenie tradycyjnymi metodami jest dużo bardziej kosztowne i trudne – nie mówiąc już o zindywidualizowanej produkcji, dostosowanej np. do anatomii konkretnego człowieka.

Druk 3D okazał się dla inżynierów wybawieniem. Dzięki niemu mogą bez problemu tworzyć i testować fizyczne prototypy swoich projektów, czy produkować zindywidualizowane produkty. Tego typu zastosowania druku 3D to część dziedziny określanej mianem szybkiego prototypowania (rapid prototyping). Pod pojęciem szybkiego prototypowania rozumie się grupę technik i technologii służących do szybkiego wykonania skalowanego modelu części fizycznej, podzespołu lub całego urządzenia, a jedną z nich jest właśnie technologia 3D, która niemal w całości zastąpiła wcześniej wykonywane technikami modelarskimi z drewna czy tworzyw sztucznych prototypy. Co więcej, dzięki technologii szybkiego prototypowania, nie musimy tworzyć elementów z docelowego materiału, być może zbyt drogiego. Zamiast tego możemy dopasowywać i zmieniać prototypy, aż uzyskamy zadowalający efekt.

Zastosowania druku 3D

Wróćmy do zastosowań druku 3D. W literaturze wymienia się następujące obszary zastosowań druku 3D:

- przemysł maszynowy i motoryzacyjny

- architektura i budownictwo

- przemysł zbrojeniowy

- medycyna i stomatologia

- sztuka, kultura i moda

- przemysł spożywczy

- branża reklamowa

- edukacja

W przemyśle druk 3D służy przede wszystkim do wspomnianego szybkiego prototypowania. Wykorzystywany jest do usprawniania, przyspieszania i uelastyczniania pracy nad prototypem i pozwala na niebywałe wręcz skrócenie i uproszczenie procesów prototypowania – w praktyce rysunek z programu CAD można niemalże wprost wydrukować na drukarce 3D uzyskując gotowy, idealnie zwymiarowany i spasowany prototyp. Co więcej, wspomniana technologia pozwala na uzyskanie pełnej powtarzalności w przypadku wydruku kilku egzemplarzy potrzebnych do testów danej konstrukcji. Coraz częściej drukowanie 3D wykorzystywane jest w produkcji małych partii zindywidualizowanych wyrobów, np. ergonomicznych kasków rowerowych dopasowanych do kształtu głowy, dedykowanych obudów czy próbnych serii produktów.

Drukarki 3D przydają się też w tzw. inżynierii odwrotnej. Dzięki drukowi przestrzennemu dużo łatwiej wykonać wzorce, które mogą służyć usprawnieniu istniejących urządzeń czy wykonaniu podzespołów do od lat nieprodukowanych starych maszyn lub opracowania zamienników części w przemyśle motoryzacyjnym.

Druk 3D znajduje również zastosowanie przy produkcji przedmiotów o bardzo skomplikowanej geometrii. Drukarki o dużym polu wydruku umożliwiają powstawanie niewielkich partii produktów niskoseryjnych, co w wypadku tradycyjnych technologii byłoby niezwykle kosztowne. Dodatkowo dział utrzymania ruchu może szybko wytwarzać części zamienne na swoje potrzeby, dzięki czemu unika się przestojów produkcyjnych związanych z koniecznością dostarczenia części z drugiego końca świata.

Koncerny motoryzacyjne współpracują z firmami działającymi na rynku 3D w celu ograniczenia czasu wytwarzania elementów konstrukcyjnych samochodów. Dla przykładu firma Volvo dzięki drukowi 3D skróciła czas oczekiwania na zestaw metalowych narzędzi do montowania modeli samochodów aż o 94 % co znacząco obniżyło koszty. W firmir Ford druk 3D do skrócenia czasu prototypowania Forda Mustanga aż 30-krotnie i obniżenia kosztów 166-krotnie.

Volkswagen w swojej fabryce stosuje technologię druku 3D z wykorzystaniem metalu do wytwarzania narzędzi i części samochodowych. Z metalowego proszku, spiekanego za pomocą lasera wytwarzane są prototypowe części montażowe, np. blokujące pokrywę silnika oraz elementy, których złożoność kształtu uniemożliwiała dotąd wykonanie metodami tradycyjnymi. Opel korzysta z drukowanych narzędzi na linii montażowej, twierdząc, że koszt ich produkcji zmniejszył się dzięki temu o 90 % a masa o 70 %, jednocześnie nie wpływając na właściwości wytrzymałościowe produkowanych w ten sposób elementów.

Architektura i budownictwo

Najbardziej oczywistym zastosowaniem druku 3D w architekturze jest wydruk modeli budynków i makiet do planowania architektury przestrzennej. Architekci od zawsze wykonywali makiety przestrzenne, ale ich ręczne odwzorowanie wymagało dużo czasu i pieniędzy. Upowszechnienie drukarek 3D uprościło całą tę procedurę. Teraz można stosunkowo szybko i tanio przygotować dowolną makietę drukując ją „wprost z pamięci komputera”. Wydrukowane modele można też dowolnie skalować i wielokrotnie drukować.

Mogłoby się wydawać, że ograniczenia wymiarowe druku postawią tamę dla dalszego rozwoju wydruków 3D w budownictwie. Okazuje się, że nic bardziej mylnego. Już w 2014 r. szanghajska firma Winsun pochwaliła się „wydrukowaniem” w ciągu jednego dnia prefabrykatów do budowy dziesięciu domów jednorodzinnych. Godną uwagi realizacją druku przestrzennego tej firmy była dwupiętrowa willa o powierzchni użytkowej 1100 m2 oraz kilkukondygnacyjny budynek mieszkalny. Winsun zaangażował się też w kilka ciekawych projektów. Jednym z nich było wydrukowanie stylowego biura w Dubaju w 2016 r., a w 2017 r. Winsun wykorzystał materiały z recyklingu do wydrukowania przystanku autobusowego w Chinach.

Obecnie firm drukujący domy w technologii 3D jest znacznie więcej. Wymienić tu można francuską firmę XtreeE, amerykańską Mighty Buildings, włoską WASP, czy holenderskie przedsiębiorstwa CyBe Construction i BAM. Ta ostatnia firma zasłynęła między innymi z wydrukowania mostu dla rowerzystów w miejscowości Gemert. Kładka nad rzeką Peelsche Loop ma 8 m długości i 3,5 m szerokości. Przeprawa była drukowana w postaci metrowych segmentów, które zostały zmontowane w całość na miejscu budowy przeprawy i umieszczone między dwoma przyczółkami mostu.

Wydruk 3D tego typu wielkogabarytowych elementów możliwy jest dzięki zastosowaniu zrobotyzowanych ramion. Ramię dużego robota przemysłowego wyposaża się w specjalną głowicę drukującą, która warstwa po warstwie wylewa materiał budowlany, pozostawiając wolne przestrzenie w miejscach, w których mają być zamocowane drzwi lub okna. Co ciekawe, firma WASP opracowała największą, dostępną obecnie betonową drukarkę 3D. Maszyna o nazwie Big Delta, ma 12 m wysokości i 7 m szerokości, a jej regulowane ramiona mogą rozciągać się na 6 m.

Takie warstwowe, przestrzenne drukowanie pozwala architektom na dużą elastyczność w projektowaniu i wyborze materiałów do budowy konstrukcji. Najczęściej stosuje się tu mieszaninę betonu, plastiku oraz gipsu wzmocnionego włóknem szklanym, a koszt jest zwykle o połowę niższy w porównaniu z kwotą, którą trzeba byłoby przeznaczyć na wzniesienie podobnego obiektu z wykorzystaniem tradycyjnych technologii.

Przemysł zbrojeniowy

Druk 3D zagościł też na dobre w przemyśle zbrojeniowym i nie chodzi tu tylko o produkcję części do sprzętu wojskowego, podobnie jak przypadku standardowego przemysłu motoryzacyjnego, ale przede wszystkim o możliwość szybkiego dorabiania narzędzi i podzespołów serwisowych bezpośrednio na zapleczu frontu czy wszędzie tam, gdzie prowadzone są działania zbrojne. Za pomocą drukarek 3D można też wyprodukować działającą broń i w pełni funkcjonalną amunicję.

Jednak z punktu widzenia wojska, druk 3D jest istotny przede wszystkim ze względu na jego funkcjonalność i możliwości jego wykorzystania w warunkach polowych. Drukarki 3D były stosowane m.in. przez armię amerykańską stacjonującą w Afganistanie. Tak zwane kontenery serwisowe US Army wyposażone są bowiem w drukarkę 3D. Obsługa kontenera składająca się z dwóch inżynierów, może na bieżąco projektować i wytwarzać potrzebne wyposażenie oraz części zamienne do sprzętu biorącego udział w walkach.

Medycyna i stomatologia

Drukarki 3D wysunęły się również na czoło obserwowanej obecnie rewolucji w medycynie. Wykorzystuje się je do druku protezy kończyn, naczyń krwionośnych, zębów, szczęki, części kości i czaszki. Druk 3D stosuje się też do drukowania tkanek złożonych z żywych komórek, w tym mięśni i ścięgien. Już pod koniec 2018 r. naukowcom z Uniwersytetu Karoliny Północnej udało się wydrukować małżowinę uszną wraz ze znajdującymi się w niej nerwami i naczyniami krwionośnymi. Dzięki temu, w najbliższej przyszłości, lekarze będą mogli wyprodukować narząd, który idealnie przyjmie się w organizmie biorcy i to bez ryzyka niezgodności tkankowej.

Po raz pierwszy druk 3D dla potrzeb medycyny został zastosowany w 1999 r. do stworzenia skafoldu, który pokryty komórkami własnymi pacjenta, służył w leczeniu przerostu pęcherza moczowego. W 2002 r. naukowcy opracowali miniaturowa nerkę, zdolną do filtracji krwi oraz produkcji rozcieńczonego moczu u zwierząt. Dziś ubytki kości mogą zostać wypełnione indywidualnie zaprojektowanymi wszczepami, a drukowane protezy zastępują tradycyjne. Możliwe staje się zastosowanie technologii druku przestrzennego w wytwarzaniu wszelkiego rodzaju protez, implantów i gorsetów, zarówno tych prostych, jak też bardzo zaawansowanych. Powszechne są zabiegi rekonstrukcji kości twarzy na podstawie skanów z tomografii komputerowej, przy użyciu drukarek 3D.

Druk 3D na masową skalę wykorzystywany jest w stomatologii i ortodoncji. Za pomocą drukarki 3D można tworzyć implanty zębów oraz wypełnienia na podstawie informacji uzyskanych z tomografii komputerowej lub zdjęć uzębienia pacjenta. Co więcej, tego typu implanty wyprodukować można zaledwie w kilka godzin i nie potrzeba ich już frezować, ani korzystać z odlewów.

Sztuka, kultura i moda

Świat kultury, sztuki i mody nie stroni również od technologii druku 3D. Na wybiegach pojawiają się wydrukowane w 3D projekty biżuterii, dodatków, a nawet całych strojów, jednak najwięcej korzyści odniosła branża obuwnicza. Tutaj druk 3D sprawdza się przy tworzeniu idealnie wyprofilowanych, anatomicznych i zindywidualizowanych wkładek do butów. Wkładki te produkowane są na podstawie skanów stóp klientów. Dzięki drukowi 3D można mieszać ze sobą różne materiały, co otwiera szansę na tworzenie elastycznych, antybakteryjnych materiałów, idealnie sprawdzających się jako wkładki obuwnicze. Na podstawie skanów 3D stóp można też określić wady postawy, a następnie wydrukować ortopedyczne obuwie. Firma Nike wprowadziła na rynek obuwie dla piłkarzy, które cechuje się niską masą i wyjątkową wytrzymałością i pozwala zawodnikom wykorzystać pełnie ich możliwości.

Druk 3D może być stosowany również w sztuce i malarstwie. Szczególnie chętnie korzystają z niego projektanci i twórcy specjalizujący się we wzornictwie przemysłowym. Z drukarek 3D, co oczywiste, korzystają rzeźbiarze i, co mniej oczywiste, malarze, gdyż technologia ta pozwala na stworzenie najbardziej precyzyjnych na chwilę obecną obrazów, zachowując najwyższą precyzję w odtwarzaniu kolorów, cieni oraz tego, co jest cenione przez artystów, imitacji faktury farby. Jubilerzy także wykorzystują druk 3D. Dzięki niemu mogą tworzyć nie tylko modele koncepcyjne nowych kolekcji ozdób, ale również wykorzystać drukowanie przestrzenne do tworzenia bardzo dokładnych form odlewniczych stosowanych w procesie odlewania metodą wosku traconego.

Przemysł spożywczy

W przemyśle spożywczym druk 3D wykorzystuje się przede wszystkim do produkcji ozdób z czekolady i lukru. Cukiernicy stosują tę technologię do drukowania ciast czy pancake’ów. W tym wypadku dysza jest podgrzewana tak, aby ciasto od razu się piekło. W przemyśle spożywczym druk 3D używany jest również do produkcji fantazyjnego makaronu. Jednak najbardziej kontrowersyjny jest biologiczny druk 3D stosowany do stworzenia substytutu mięsa. Takie mięso ma pokryć zapotrzebowanie człowieka na proteiny oraz wyeliminować hodowanie zwierząt na ubój.

Hodowane w laboratorium mięso 3D jest produkowane przy użyciu komórek macierzystych bydła rogatego lub jaja kurzego. Komórki te, nazywane też komórkami startowymi, są izolowane i hodowane w bioreaktorze w celu wytworzenia dużej ilości biomasy. Komórki są następnie różnicowane w jadalną tkankę komórek mięśniowych i tłuszczowych, które służą do drukowania mięsa.

Proces druku mięsa podzielony jest na etapy, które mogą się różnić w zależności od technologii i firmy ją produkujące. Należy jednak pamiętać, że wydrukowane mięso jest mięsem surowym i trzeba je ugotować lub usmażyć, zanim będzie można je spożyć. Proces drukowania 3D polega jedynie na nanoszeniu biologicznego materiału na powierzchnię i formowaniu go w pożądany kształt, np. steku.

Branża reklamowa i edukacja

Technologia druku 3D sprawi, że każdy posiadacz drukarki 3D może stać się projektantem, którego ogranicza jedynie własna kreatywność. Można wydrukować praktycznie wszystko, do czego jesteśmy w stanie stworzyć cyfrowy model obiektu. Obiekt można wygenerować zarówno w programie CAD, jak i specjalnych aplikacji przystosowanych do tworzenia modeli 3D. Istnieją też liczne bazy z gotowymi modelami 3D, zarówno przeznaczonymi do celów komercyjnych, użytku indywidualnego i edukacji. Spektrum zastosowań jest tu ogromne – począwszy od prostych figurek, gadżetów inspirowanych grami komputerowymi czy też perełek kolekcjonerskich, poprzez elementy do konstrukcji modelarskich aż po konstrukcje tworzone z myślą o udostępnieniu ich innym pasjonatom na platformach społecznościowych, w ramach licencji Open Source. Tego typu projekty wykorzystywane są zarówno w promocji marek, jak i innych działaniach marketingowych.

Dostępne modele obiektów 3D wykorzystuje się również w edukacji. Szkoły, które zakupiły drukarkę 3D mogą urzeczywistniać dziecięce projekty, a uczniowie mają niepowtarzalną szansę na zweryfikowanie swoich pomysłów w praktyce. Może to być nie tylko świetna zabawa, ale i nauka podstaw fizyki, mechaniki i tworzenia prototypów.

Technologia druku

Obecnie w przemyśle wykorzystuje się cztery podstawowe metody druku przestrzennego oraz kilka ich modyfikacji. Pierwszą, najpopularniejszą jest metoda FDM (Fused Deposition Modeling), druga to metoda proszkową, trzecia to technologia SLS (Selective Laser Sintering), czyli selektywne spiekanie laserem, a czwarta to opracowane jeszcze przez Charlesa Hulla metoda stereolitograficzna SLA (StereoLithography Apparatus).

W uproszczeniu, pierwsza z nich sprowadza się do natryskiwania, tak jak ma to miejsce w komputerowych drukarkach atramentowych, warstw płynnego, szybkoschnącego tworzywa sztucznego. Druga polega na utwardzaniu warstwa po warstwie, sproszkowanego materiału, nanoszonego przez dozownik głowicą natryskującą klej lub specjalną żywicą. Trzecia podobna jest do drugiej metody, z tym, że zazwyczaj metaliczny proszek utwardzany (spiekany) jest silnym światłem laserowym, a nie sklejany natryskiwanym klejem. W druku SLA wykorzystuje się zaś płynną żywicę fotopolimerową, która jest utwardzana światłem lasera UV.

Stereolitografia

Jeśli chodzi o samą stereolitografię, to technologia ta polega na rysowaniu światłem laserowym kolejnych warstw drukowanego przedmiotu na powierzchni wanny wypełnionej specjalną fotoutwardzalną żywicą. Rysując laserem kształt przekroju przedmiotu utwardza się na powierzchni roztworu polimer, tworząc w ten sposób zestaloną warstwę tworzywa sztucznego jedynie w tych miejscach, w których działało światło UV lasera. Następnie zanurzając metalowy stolik w głąb roztworu żywicy dokładnie o wartość grubości wytworzonej przed chwilą warstwy, można przystąpić do nanoszenia kolejnego przekroju, utwardzając następną warstwę laserem. Proces ten powtarza się aż do uzyskania całego elementu. Gotowa część jest następnie płukana alkoholem izopropylowym w celu usunięcia nieutwardzonego fotopolimeru. Po oczyszczeniu wydruk trafia do naświetlarki, gdzie nabiera swoich finalnych właściwości, przede wszystkim odpowiedniej twardości.

Druk SLA pozwala uzyskać wysoką precyzję dochodzącą do 0,01 mm i 100 % powtarzalność drukowanego przedmiotu. Uzyskuje się również bardzo dobrą pod względem jakości, gładką powierzchnię. Wadami tej metody są wysokie koszty materiałów, powolność procesu i niezbyt duże wymiary uzyskiwanych przedmiotów. Problemem może też być wymóg końcowego utwardzenia gotowego przedmiotu. Obecnie metoda ta stosowana jest głównie w prototypowaniu oraz przy wytwarzaniu personalizowanych produktów medycznych, takich jak wkładki do aparatów słuchowych, modeli ortodontycznych czy modeli anatomicznych.

Spiekanie laserem

Metoda SLS polega na nanoszeniu cienkich 0,1 mm warstw proszku i ich utwardzaniu promieniem lasera. Proces ten przypomina co nieco sposób działania drukarki laserowej, z tym że laser rysuje drukowany wzór na każdej warstwie nanoszonego proszku, a nie na fotoczułym bębnie drukującym, jak w zwykłej drukarce laserowej. Na skutek działania lasera proszkowy materiał nagrzewa się do wysokiej temperatury i jest spiekany. Cykle świecenia i nanoszenia proszku powtarzane są naprzemiennie, aż do chwili otrzymania gotowego modelu. Model taki charakteryzuje się bardzo dużą trwałością.

Technologia SLS nie wymaga stosowania podpór, gdyż produkt jest podtrzymywany przez nadmiar sypkiego materiału, który otacza drukowany model. Dzięki temu możliwy jest wydruk bardzo skomplikowanych elementów z zachowaniem wysokiej dokładności wymiarowej – technologia SLS gwarantuje dokładność w granicach 0,15 mm. Maszyny SLS charakteryzują się dużą komorą roboczą, dzięki czemu możliwy jest wydruk dużych gabarytowo przedmiotów lub wielu sztuk mniejszych elementów, przy zachowaniu wysokiego stopnia powtarzalności.

W metodzie SLS stosuje się proszki poliamidowe lub polistyrenowe. Twardość tworzywa sztucznego pozwala na dalszą obróbkę mechaniczną i łączenie wydrukowanych modeli w większe formy. Metoda SLS jest szczególnie interesująca ze względu na wykorzystanie materiałów szeroko stosowanych w przemyśle tworzyw sztucznych. W tej technologii można drukować m.in. z materiału ognioodpornego PA 2241 FR (flame resistant), który ma niemiecki certyfikat CS 25/JAR25 / FAR 25 § 25-853 (a) App. F Part I,

ABD 0031. Dla elementów wymagających wyższej sztywności stosowany jest poliamid PA 3200 GF (glass fiber) wzbogacony mączką szklaną. Wśród często stosowanych materiałów wymienić można również standardowo stosowany w przemyśle poliamid PA 12 (PA 2200).

Spiekania laserem ciąg dalszy

Zmodyfikowaną odmianą metody SLS jest technologia DMLS (Direct Metal Laser Sintering), w której użyto laserów o większej mocy, gdzie promień światła całkowicie przetapia sproszkowany materiał, a nie tylko go spieka. Dzięki temu możliwe jest drukowanie obiektów z metalowego, przede wszystkim aluminiowego proszku. Do druku stosowany jest proszek będący mieszaniną metali i topników lub metali z proszkami ceramicznymi. Zazwyczaj stosuje się materiały o wysokiej wytrzymałości, takie jak stal narzędziowa 316 L, stop aluminium, tytan lub Inconel (stop niklu i chromu).

Do głównych zastosowań technologii DMLS zaliczyć należy wykonywanie części metalowych o skomplikowanej geometrii. Części wytworzone po zakończonym procesie drukowania 3D są w pełni funkcjonalne. W praktyce elementy te charakteryzują się lepszymi parametrami niż części odlewane. Metodą DMLS drukuje się nie tylko modele i prototypy elementów, ale również używane w przemyśle formy do formowania wtryskowego tworzyw sztucznych, formy odlewnicze oraz pełnowartościowe narzędzia do produkcji seryjnej takie jak uchwyty, matryce, a nawet elementy dysz stosowane w silnikach samolotów odrzutowych. Możliwe jest też wykonanie wydruku struktur niemożliwych do wyfrezowania na maszynach CNC, np. wewnętrznych kanałów chłodzących.

Technologia FDM/FFF

Obecnie najbardziej znaną i popularną metodą druku 3D jest technologia FDM/FFF (Fused Deposition Modeling/Fused Filament Fabrication), która to technologia została opracowana na początku lat 90. przez założyciela firmy Stratasys. Podczas procesu wydruku materiał jest rozgrzewany i topiony, a następnie rozprowadzany warstwa po warstwie według obrysu modelu 3D zapisanego w pliku. W przypadku metody FDM, wykorzystuje się sproszkowany polimer, taki sam jak przy formowaniu wtryskowym. Materiał ten nazywany jest materiałem bazowym. Metoda FFF różni się od FDM tym, że zastosowano w niej surowiec termoplastyczny w postaci polimerowej żyłki nawiniętej na szpulę. Ta polimerowa żyłka nazywana jest filamentem.

Od jakości i wilgotności filamentu w istotnym stopniu zależy jakość wydrukowanego modelu. W tworzywie sztucznym trafiającym do ekstrudera, gdzie jest uplastyczniane, topione, a następnie pod ciśnieniem podawane do dyszy, odparowująca woda może tworzyć pory, nitki lub zniekształcenia wpływające w znaczący sposób na jakość drukowanej warstwy. Ponieważ wszelkie niedokładności nałożenia warstwy osłabiają ścianki drukowanego przedmiotu i zmniejszają jakość powierzchni, wielu producentów do przemysłowych drukarek 3D stosuje zamknięte, zapobiegające pochłanianiu przez polimer wilgoci, kasety z filamentem. W ten sposób drukowane przedmioty charakteryzują się powtarzalną wytrzymałością mechaniczną i wysoką jakością uzyskanej powierzchni.

W technologii FDM/FFF, aby drukowany przedmiot się nie wywrócił lub nie skleiły się jego fragmenty, które mają być od siebie oddzielone, niezbędne jest użycie drugiego, dodatkowego materiału, materiału podporowego (materiał bazowy i podporowy nanoszone są przez oddzielne dysze). Jest to zwykle inny łatwy do usunięcia plastik lub np. specjalnie utwardzana skrobia. W pierwszym przypadku po wydrukowaniu modelu podpory po prostu się odcina, w drugim rozpuszcza się je w wodzie. Dzięki temu można wydrukować np. łożysko z kulkami w środku.

Sama zasadza działania drukarki 3D FDM/FFF tożsama jest z działaniem zwykłej drukarki atramentowej. Głowica z dwoma dyszami przemieszcza się w płaszczyźnie XY i nanosi w odpowiednich miejscach warstwę materiału polimerowego. Po jego zastygnięciu, co trwa do kilku sekund, głowica wraz z całym mechanizmem podnoszona jest minimalnie w górę lub, co zdarza się częściej, obniżana jest płyta podstawy, nazywana w tego typu drukarkach też stołem modelowym, na której powstaje modelowany obiekt. Po zaschnięciu jednej warstwy polimeru o grubości zwykle ok. 0,1 mm, można zacząć nanosić kolejną warstwę. Proces ten powtarzany jest aż do chwili, kiedy przedmiot zostanie w całości wydrukowany.

Drukarki 3D korzystające z techniki FDM mogą drukować elementy o minimalnej grubości ścianek 0,1–0,2 mm, a w prostszych modelach skierowanych na rynek konsumencki 0,4–0,6 mm. Minimalna średnica walca jaki można w ten sposób wydrukować to ok. 0,35 mm. Grubość nakładanej warstwy to zwykle 0,1 mm, choć zdarzają się modele przemysłowe operujące warstwą o grubości 0,02 mm, a nawet 0,01 mm. Warto pamiętać, że im większa jest grubość nakładanej warstwy, tym mniej dokładny i precyzyjny jest wydruk (bardziej zgrubny), ale jednocześnie jest on znacznie szybszy.

Istotną zaletą technologii FDM/FFF jest to, że wykonane tą techniką trójwymiarowe prototypy można łatwo poddać obróbce mechanicznej. Można je szlifować, wiercić w nich otwory, frezować, toczyć i pomalować lub chromować. Elementy te można też łatwo ze sobą łączyć w większe modele używając kleju. Metodę klejenia i malowania fragmentów większego modelu wykorzystuje się właśnie przy tworzeniu makiet architektonicznych oraz wszelkiego typu makiet produktowych, w tym makiet karoserii samochodów.

Do wydruku w technologii FDM/FFF wykorzystuje się tworzywa termoplastyczne, czyli takie, które stają się płynne pod wpływem temperatury. Tworzywo podgrzewane jest zazwyczaj do temperatury ok. 170 °C–260 °C (czasami więcej) pozwalającej uplastycznić materiał, a następnie pod ciśnieniem wystrzeliwać go z dyszy. Najczęściej do druku stosuje się takie materiały, jak ABS (kopolimer akrylonitrylo-butadieno-styrenowy) lub PLA (poliaktyd). Ten pierwszy, to materiał bardzo często wykorzystywany do produkcji obudów sprzętu AGD i RTV, a także w przemyśle samochodowym. Charakteryzuje się dużą twardością, odpornością na uderzenia i zarysowania. PLA jest nieco twardszy od ABS, ale jednocześnie bardziej kruchy. Może być użyty do drukowania przy niższej temperaturze dyszy. Zalecana temperatura do drukowania z ABS to 230 °C–240 °C, a dla PLA to 170 °C–190 °C. Warto też zwrócić uwagę, że drukarki 3D korzystające z ABS wymagają podgrzewanego stołu modelowego, tak aby drukowany przedmiot nie miał naprężeń. Dla PLA podgrzewany stół modelowy nie jest wymagany.

W drukarkach 3D zgodnych z technologią FDM stosowane mogą być również inne tworzywa takie jak nylon, PVA (polialkohol winylowy), materiał drewnopodobny o nazwie LAYWOOD, lub minerałopodobny LAYBRICK (oba to polimerowe materiały kompozytowe, pierwszy z dodatkiem drewna, drugi gipsu). Spotkać też można filamenty z poliwęglanu, polietylenu o dużej gęstości czy polikaprolaktonu. Dzięki różnorodności materiałów technologia FDM/FFF często jest wykorzystywana w produkcji niskoseryjnej. Za jej pomocą otrzymuje się w pełni funkcjonalne części urządzeń czy indywidualnie dopasowane produkty, takie jak wspomniane wcześniej ergonomiczne kaski rowerowe czy motocyklowe dopasowane do indywidualnego kształtu głowy klienta.

Metody proszkowe

Ostatnią ze standardowo stosowanych metod druku 3D jest metoda proszkowa. Polega ona warstwowym nanoszeniu na przemian spoiwa będącego swego rodzaju klejem i specjalnego proszku o odpowiednio dobranej granulacji. Spoiwo nanoszone jest przez głowicę drukującą, a proszek przez specjalny zgarniacz. Cykl nanoszenia spoiwa i proszku powtarzany jest na przemian, aż do zakończenia procesu drukowania obiektu. Po skończonym druku odczekuje się jeszcze około godziny po to, aby zaszły do końca chemiczne procesy wiązania spoiwa, następnie usuwany jest niezwiązany proszek i można już wyjąć wydrukowany model z komory drukującej – tutaj nie ma potrzeby stosować materiału podporowego, gdyż przedmioty i znajdujące się wewnątrz nich niezwiązane elementy podtrzymywane są przez sam proszek.

Wytrzymałość otrzymanego tą techniką modelu nie jest jednak zbyt duża i wydrukowane przedmioty poddaje się procesowi dotwardzania. Polega ono na nasycaniu modelu specjalnym lakierem lub rozcieńczoną żywicą epoksydową. Co ważne, przy drukowaniu proszkowym istnieje możliwość drukowania w kolorze. Wówczas drukarka wyposażana jest dodatkowo w zwykłą głowicę atramentową, która nanosi na drukowaną warstwę barwny tusz taki sam jak w drukarkach atramentowych, tak jak na zwykłą kartkę papieru. Dzięki temu prostemu zabiegowi wykonany przestrzenny model jest od razu kolorowy.

Większość stosowanych na rynku proszkowych drukarek 3D drukuje z rozdzielczością do 600 dpi, co przekłada się na możliwość tworzenia ścianek obiektów o grubości 0,1 mm. Również tej samej grubości jest nakładana przez zgarniacz pojedyncza warstwa proszku. Oznacza to, że metoda proszkowa jest znacznie bardziej dokładna przy odwzorowywaniu obiektów 3D niż metoda FDM. Wielkość drukowanych obiektów w obu wypadkach jest porównywalna. Obie pozwalają też na wydruk elementów elastycznych. Wadą metody proszkowej jest natomiast większa kruchość wydrukowanych obiektów, co wynika ze znacznie mniejszej wytrzymałości mechanicznej zastosowanych spoiw. Obiekty takie nie nadają się zwykle do obróbki mechanicznej tak jak modele FDM.

Co na rynku

Na polskim rynku oferowanych jest szereg drukarek 3D wykorzystujących różnorodne techniki i technologie druku przestrzennego. Przykładem nowoczesnych, przemysłowych drukarek do metalu klasy DMLS/SLM jest seria EOS M400, która jest jedną z największych maszyn zaprojektowanych z myślą o druku części dla branży lotniczej i kosmicznej. Jej przestrzeń robocza o wymiarach 400 × 400 × 400 mm pozwala na wydruk dużych części do samolotów i rakiet wykonanych z takich materiałów jak stopy aluminum, tytanu, niklu, a także ze stali nierdzewnej, narzędziowej i miedzi. System przetopu proszków metalowych EOS M400 wyposażony jest w dwa warianty systemu optycznego, dzięki czemu możliwa jest optymalizacja pracy maszyny do druku dużych ilości małych detali lub do szybkiego druku dużych części z warstw o większej grubości.

Z kolei maszyna M2 Series 5 firmy GE Additive została zaprojektowana z myślą o spełnieniu najbardziej krytycznych wymagań ściśle regulowanego przemysłu lotniczego. Dzięki zastosowaniu optyki 3D, możliwe jest uzyskanie zmiennej wielkości plamki lasera, co pozwala to na dokładne wykonanie detali oraz zwiększenie produktywności. Jej objętość robocza to 245 × 245 × 350 mm (XYZ), Dostępne są również dwa lasery: 2 × 400 W oraz 2 × 1 kW.

Drukarka Markforged X7 jest wydajnym urządzeniem FDM, przeznaczonym do drukowania bardzo wytrzymałych części. X7 charakteryzuje się wytrzymałą obudową wykonaną z materiału wzmacnianego szarpanym włóknem węglowym, tzw. Onyxu. Materiał ten oferuje 20 % większą wytrzymałość i 40 % większą sztywność niż ABS. Duże pole robocze o wymiarach 330 × 270 × 200 mm sprawia, że idealnie nadaje się do produkcji części samochodowych. Wysokość warstwy rzędu 50 mikronów nadaje wydrukom wyjątkowy wygląd powierzchni, zbliżony do części wytwarzanych tradycyjną metodą wtryskową.

Jedną z największych na rynku drukarek FDM jest Stratasys F900. Stratasys F900 oferuje jeden z największych obszarów roboczych dostępnych w technologii FDM. Przestrzeń o wymiarach 914 × 610 × 914 mm, co pozwala na wydajną i szybką produkcję serii produktów lub obiektów wielkogabarytowych. Maszyna znajduje zastosowanie w tworzeniu funkcjonalnych prototypów, dużych modeli koncepcyjnych i makiet, a także w produkcji finalnych produktów, części i narzędzi z materiałów termoplastycznych.

Ostatnia opisywana tu drukarka 3D, HP Jet Fusion 580 Color, to wyjątkowe urządzenie dostępne na naszym rynku. Jest to bowiem kolorowa drukarka 3D dostosowana do potrzeb małych i średnich zespołów opracowujących wzornictwo produktów przemysłowych. Korzysta ona z technologii Jet Fusion, czyli odmiany systemu Polyjet – wszechstronnej technologii druku 3D. Materiałem budulcowym są płynne żywice fotopolimerowe, które nanoszone na stół roboczy są warstwa po warstwie utwardzane światłem UV generowanym przez diodę laserową wbudowaną w głowicę.

Wydruki charakteryzują się gładką powierzchnią bez zauważalnych warstw czy schodków. Dzięki temu możliwe jest drukowanie cienkich ścian i skomplikowanych kształtów, a także bardzo realne odwzorowanie kolorów oraz właściwości mechanicznych zaprojektowanego modelu. W tej technologii można uzyskać kolory w palecie CMYK oraz Pantone, a także przejścia tonalne czy różne faktury. Technologia Jet Fusion pozwala również na mieszanie i odzyskiwanie podczas druku materiałów, w celu uzyskania odmiennych właściwości, np. różnych zakresów twardości.

Oczywiście to tylko wybrane, naszym zdaniem ciekawe pod względem parametrów i wykorzystywanej technologii drukarki 3D, dostępne w ofercie u polskich dostawców. Kilka innych modeli zestawiliśmy w dołączonej do artykułu tabeli. Mamy nadzieję, że pomoże ona w wyborze odpowiedniego dla każdej firmy urządzenia.

***

W artykule wykorzystano materiały firmy CADexpert.

source: Automatyka 10/2023