Systemy HMI/SCADA − dobre praktyki

Marcin Bieńkowski print

Systemy automatyki przemysłowej w coraz mniejszym stopniu skupiają się na bezpośrednim procesie sterowania, sygnalizowaniu jego zakłóceń i reagowaniu na zmiany wybranych parametrów w danym, jednostkowym punkcie linii produkcyjnej. Obecnie od systemu automatyki wymaga się kompleksowego nadzoru nad przebiegiem procesu technologicznego czy produkcyjnego. System automatyki ma gromadzić i analizować dane, a także pozwalać na ich wizualizację. Realizacja tak szerokiego zakresu zadań możliwa jest m.in. dzięki systemom HMI i SCADA.

Pod pojęciem SCADA (Supervisory Control And Data Acquisition), kryje się kompleksowy system informatyczny (najczęściej jedenlub kilka komputerów przemysłowych klasy PC plus odpowiednie oprogramowanie), który nadzoruje przebieg procesu technologicznego lub produkcyjnego. Jego główną funkcją jest zbieranie i archiwizowanie aktualnych danych z pomiarów, ich wizualizacja, a także sterowanie procesem za pośrednictwem komend i instrukcji wydawanych elementom układu automatyki. System taki odpowiada również za alarmowanie w sytuacjach krytycznych i powiadamiane o problemach, zanim wystąpi awaria.

Jak widać, głównym zadaniem systemu SCADA jest usprawnienie przebiegu procesu produkcyjnego, stąd jego działanie bazuje na bezpośredniej współpracy z elementami automatyki, które zaimplementowane zostały wcześniej w procesie technologicznym. Systemy SCADA swoje miejsce mają zatem między urządzeniami sterującymi, pomiarowymi i wykonawczymi, takimi jak sterowniki PLC, moduły I/O czy czujniki i liczniki, a operatorem sprawującym nadzór nad maszyną czy linią produkcyjną. System SCADA działa w łańcuchu urządzeń, pełniąc nadrzędną funkcję na styku operator–maszyna. Cechą charakterystyczną systemów SCADA, jest to, że mogą one integrować działanie wiele sterowników PLC. Ponadto system SCADA odpowiada również za archiwizację zebranych i przetworzonych informacji oraz za ich przekazywanie do systemów nadrzędnych klasy PLM, MES i ERP przedsiębiorstwa.

Istota sterowania i monitoring procesu

Pod względem funkcjonalnym współczesne systemy automatyki oraz systemy sterowania urządzeń są dość mocno do siebie zbliżone. Komputer przemysłowy, bądź sterownik PLC podejmuje decyzje związane z pracą podłączonych do niego urządzeń na podstawie zbieranych w czasie rzeczywistym danych o stanie maszyny czy linii produkcyjnej. Informacje te pochodzą z podłączonych do jego wejść czujników, np. temperatury lub położenia oraz różnego rodzaju przetworników, które są zazwyczaj sprzężone z elementami wykonawczych maszyny lub instalacji automatyki przemysłowej. Urządzenie sterujące na podstawie zebranych danych realizuje automatycznie zaprogramowane wcześniej algorytmy związane z procesami sterowania i regulacji, reagując tym samym w czasie rzeczywistym na wszelkiego typu zdarzenia związane z wykonywaniem ustalonych uprzednio czynności dotyczących pracy maszyny bądź linii.

W praktyce – to sterownik PLC na podstawie stanu wejść, a więc danych otrzymanych z urządzeń pomiarowych i wykonawczych wykonuje operacje sterowania zgodnie z przygotowanym scenariuszem. Następnie wysyła dane do systemu SCADA, gdzie następuje ich przetwarzanie i archiwizacja. Na podstawie tych danych przez system SCADA generowana jest wizualizacja parametrów pracy procesu lub linii a operator może nie tylko obserwować stan procesu produkcyjnego, wartości określonych wyjść oraz alarmy, ale może również zadawać parametry procesu, wyłączyć lub włączyć proces bądź też przejść na prowadzenie sterowania w trybie ręcznym.

Podobny schemat działania występuje również w przypadku sterowania i monitoringu obiektów rozproszonych, przy czym sterowanie jest rozdzielone między moduły sterowania obiektowego i system centralny czyli sterownik nadrzędny. To on odpowiada za nadzór i sterowanie całością rozproszonej infrastruktury. Sterowniki obiektowe komunikują się ze sterownikiem nadrzędnym, dzięki czemu możliwa jest realizacja przez niego funkcji sterująco-nadzorczych.

Z punktu widzenia teorii sterowania nie jest tu istotne, czy mamy do czynienia z rozproszonymi w hali fabrycznej maszynami, systemami automatyki, robotami czy gniazdami produkcyjnymi. Mogą to być też równie dobrze elementy sieci energetycznej, automatyki budynkowej bądź oczyszczalni ścieków lub rurociągów przesyłowych. Funkcjonalny schemat działania dla tych systemów jest zawsze taki sam – elementy podrzędne we własnym zakresie dokonują regulacji i reagują na polecenia elementu nadrzędnego, który nadzoruje pracę kilku obiektów podrzędnych, sam wysyłając informacje i odbierając polecenia z modułu sterującego znajdującego się ewentualnie „nad nim”. W ten sposób tworzony jest hierarchiczny łańcuch urządzeń sterowania pozwalający sprawować kontrolę nad infrastrukturą rozproszoną.

|

Liczy się stosunek funkcjonalności do czasu obsługi systemu SCADA Z każdym dniem rośnie liczba urządzeń podłączanych do sieci – czy to globalnych, czy to lokalnych (zakładowych). Konsekwencją tego jest fakt, że w tych samych odstępach czasu przesyłamy coraz więcej danych z coraz większej liczby źródeł. Rosnąca liczebność komunikujących się komponentów automatyki wymaga takich mechanizmów systemów SCADA/HMI, które pozwalają na łatwe rozszerzanie listy monitorowanych urządzeń oraz szybkie dostosowywanie ekranów synoptycznych do prezentacji większej ilości danych. Dobry nowoczesny system SCADA to system, który oferuje wysoki stosunek liczby dostępnych funkcji do czasu poświęcanego na utrzymanie i zarządzanie tym systemem. Przykładem dobrych praktyk jest GENESIS64 – sztandarowe rozwiązanie firmy ICONICS, tu większość konfiguracji udaje się przenieść poza sam system. Narzędzia do zarządzania monitorowanymi zasobami pozwalają na jednokrotne zaprojektowanie uniwersalnej aplikacji – np. przez integratora. Obsługa oraz rozszerzanie projektu o nowe punkty danych może odbywać się przez wypełnianie zwykłych arkuszy Excel oraz późniejszą konwersję tych informacji – za pomocą wbudowanych narzędzi. W połączeniu z inteligentnymi metodami wizualizacji, dzięki którym ekran samoistnie dostosowuje się do liczby prezentowanych danych, obsługa profesjonalnego systemu SCADA może być prowadzona z poziomu innych, ogólnie znanych programów. Pozwala to minimalizować okres wdrażania nowych pracowników do obsługi takiego systemu i łagodzi tym samym skutki rotacji kadrowych. |

Systemy SCADA

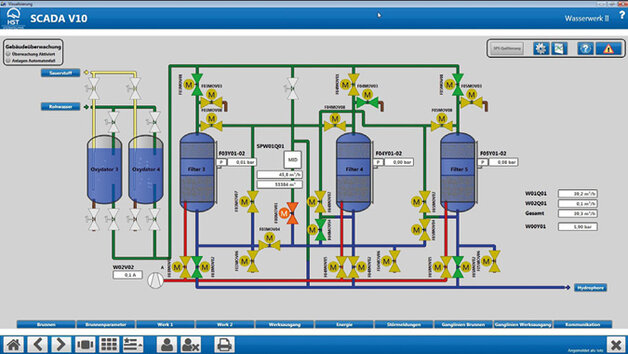

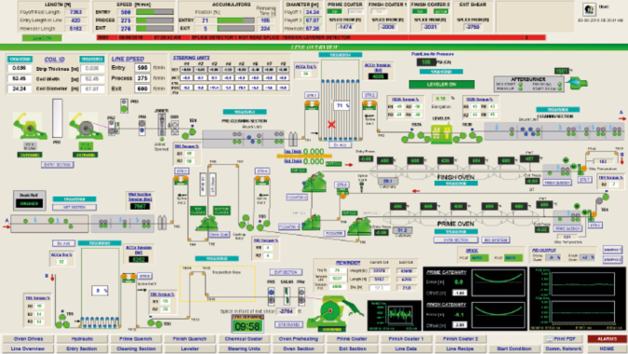

Jak już wspomniano systemy SCADA pozwalają na uzyskanie szybkiego wglądu w faktyczny stan funkcjonowania oraz pracy urządzeń produkcyjnych i wykonawczych. Dzięki nim nie tylko możliwa jest zamiana języka procesowego maszyn i urządzeń na informację w postaci zrozumiałej dla ludzi, ale także umożliwiają szybką lokalizację alarmów, podstawowe logowanie danych czy też automatyczną reakcję na określone sygnały pochodzące z urządzeń. System SCADA w warstwie graficznej odpowiada za jednoznaczne prezentowanie dynamicznie zmieniających się informacji. Zdefiniowane wcześnie, algorytmy przyspieszają i wspomagają operatora w jego pracy.

Podstawowym zadaniem systemu SCADA jest wizualizacja danych procesowych. Informacje te muszą być przedstawione w czytelnej, przejrzystej, i co najważniejsze, przyjaznej dla użytkownika formie. Przypomina to działanie interfejsu HMI, o którym za chwilę, ale dla znacznie szerszego zestawu, często rozproszonych urządzeń i systemów produkcyjnych, a nie dla pojedynczej maszyny, czy gniazda produkcyjnego. Graficzna reprezentacja danych musi być intuicyjna i jednoznaczna, a dostarczane użytkownikowi informacje muszą być w prostej, analitycznej formie. W ten sposób operator może szybko reagować na dynamicznie zmieniającą się sytuację procesową.

Każde z urządzeń wchodzących w skład infrastruktury technologiczno-procesowej jest z reguły sterowane lokalnie, z poziomu systemu automatyki. System SCADA realizuje natomiast nadzór nad całością tej infrastruktury. W sytuacjach, które tego wymagają, z poziomu stacji operatorskich sytemu SCADA można oddziaływać nie tylko na parametry lokalnych systemów automatyki, ale również podejmować nadrzędne decyzje, np. o zamknięciu konkretnego zaworu na rurociągu, który dostarcza medium procesowe. Co więcej, w takim przypadku system SCADA może za operatora automatycznie zrealizować wszystkie procedury bezpieczeństwa, w tym drogą mailową lub SMS-ową wysłać powiadomienia do osób na wszystkich szczeblach decyzyjnych.

Jeśli chodzi o sygnalizowanie przekroczenia parametrów krytycznych monitorowanego procesu, to wszczęty alarm musi być przede wszystkim skuteczny i musi zwrócić uwagę operatora w dyspozytorni i osoby znajdujące się na linii produkcyjnej na zaistniałą, niebezpieczną sytuację, tak aby wymusić odpowiednią reakcję. Wystąpieniu alarmu towarzyszy zawsze sygnał wizualny, np. migający na czerwono ekran monitora, wyskakujące okienko z powiadomieniem alarmowym, zapalenie się świateł na kolumnie sygnalizacyjnej i dźwiękowy. Dodatkowo wysyłane są maile, SMS-y czy inne powiadomienia do osób decyzyjnych. Wyłączenie jakiegokolwiek z tych powiadomień awaryjnych wymaga potwierdzenia, co oznacza, że użytkownik został poinformowany o wszczętym alarmie.

Aby nie dochodziło do krytycznych sytuacji awaryjnych i zapewnione było bezpieczeństwo produkcji ważne jest również generowanie raportów oraz zbiorczych zestawień o stanach alarmowych czy pojawiających się awariach. W przemysłowej praktyce przydatny okazuje się również system analityczny bazujący na sztucznej inteligencji, który jest w stanie przewidzieć nadchodzącą awarię i zaproponować kroki zaradcze, a w razie jej wystąpienia, pomaga w podejmowaniu trafnych decyzji przyspieszających jej usunięcie. Ogromne znaczenie mają tutaj zgromadzone wszelkie dane archiwalne dotyczące sterowanego procesu. Na tej podstawie można podejmować decyzje, które bazować będą na sprawdzonych w przeszłości rozwiązaniach problemów. Archiwizacja danych, niosących informacje o przebiegu procesu technologicznego, umożliwia też długoterminową analizę pracy obiektu.

Przetwarzanie danych

Wbrew temu, co może się na pierwszy rzut oka wydawać, centralnym elementem systemu SCADA jest nie tyle sprzęt, co oprogramowanie. Wśród wykorzystywanego software’u trzeba zwrócić uwagę a na bazy danych, w których przechowane są bieżące informacje o stanie urządzeń biorących udział w nadzorowanym procesie technologicznym.

W bazie danych zapisywane są również informacje o wszystkich istotnych zdarzeniach zachodzących w urządzeniach, zarówno tych typowych jak alarmowych. Odnotowywane są tu m.in. wszelkie włączenia lub wyłączenia urządzeń, czynności sterujące, przekroczenia ustawień dla nadzorowanych parametrów oraz informacje archiwalne. Warto tu wspomnieć, że typowa baza danych wykorzystywana w systemach SCADA bazuje najczęściej na technologii SQL, dzięki czemu jest kompatybilna z resztą środowiska IT w firmie, a także można ją umieścić w chmurze, czy to prywatnej czy publicznej.

Z bazą danych współpracuje podsystem łączności, wymieniający informacje z terminalem operatorskim, oraz podsystem wizualizacji i raportowania, udostępniający operatorom informacje w postaci schematów, wykresów i zestawień tabelarycznych. Za pośrednictwem systemu SCADA operatorzy mogą ustawiać i zmieniać parametry procesu, nadzorować jego przebieg, a w razie potrzeby sterować procesem ręcznie lub przejść do trybu awaryjnego. Z punktu widzenia bezpieczeństwa danych, istotnym elementem systemu SCADA jest zaawansowana ochrona dostępu. Dzięki temu możliwe jest przypisanie indywidualnych uprawnień dla każdego z pracowników.

W nowoczesnych systemach SCADA, oprócz sterowania z poziomu graficznego terminala, całość procesu konfiguracji i sterowania może być realizowana zdalnie, z dowolnego miejsca na Ziemi, za pośrednictwem przeglądarki internetowej działającej na dowolnym urządzeniu – zarówno na komputerze stacjonarnym, laptopie, tablecie, a nawet smartfonie. Rozwiązanie takie pozwala na zmianę parametrów pracy systemu bez konieczności przerywania jego pracy i zatrzymywania produkcji, a co ważne realizowane może być w chmurze, dzięki czemu firma nie musi mieć nawet własnej infrastruktury IT.

|

Na co zwracać uwagę przy doborze HMI/SCADA, aby system spełniał oczekiwania? Wybierając pakiet HMI/SCADA należy przede wszystkim precyzyjnie określić wymagania, jakie ma on spełniać. Bardzo często to nie cena jest głównym kryterium wyboru produktu, ale jego możliwości. Ważne, aby konfiguracja systemu SCADA była możliwie prosta i nieskomplikowana (np. przez wykorzystanie gotowych elementów graficznych lub powielanie rozwiązań z już istniejących instalacji), jednocześnie zapewniając bezpieczeństwo działania. Bezpieczeństwo rozumiane zarówno przez pryzmat wspierania najnowszych wersji systemów operacyjnych, ale również aktualizacje samego oprogramowania czy specjalne struktury systemu, np. redundantne serwery SCADA / redundantne połączenia LAN. W dużych zakładach opłaca się postawić na standaryzację i wykorzystywać oprogramowanie tylko jednego producenta – ułatwia to znacznie zarządzanie i późniejszą rozbudowę. Otwartość systemu SCADA to kolejny aspekt, na który warto zwrócić uwagę - warto aby wykorzystywane rozwiązania umożliwiały integrację z różnorodnymi urządzeniami warstwy niższej (procesowej,) jak i zaawansowanymi programami warstwy wyższej (menadżerskiej). W dzisiejszych czasach system SCADA nie ogranicza się do pojedynczego komputera z wizualizacją i sterowaniem procesem. To także system archiwizacji danych (umożliwiający tworzenie zaawansowanych raportów) oraz mechanizmy zdalnego (webowego) dostępu. W sytuacjach kryzysowych dużą wartością dodaną jest sprawnie działająca pomoc techniczna, wspierająca rozwiązanie problemu zdalnie lub mogąca się pojawić bezpośrednio na obiekcie. Warto o tym wszystkim pamiętać poszukując idealnego rozwiązania dla naszego zakładu. |

Panel operatorski HMI

Panele HMI (Human Machine Interface) na pierwszy rzut oka mogą wydawać się podobne do systemu SCADA. Umożliwiają bowiem prezentację danych z maszyn bądź linii i ustawianie parametrów jej pracy. Jednak na tym podobieństwa się kończą. Panel HMI jest po prostu prostym komputerem z graficznym ekranem (dotykowym, bądź nie), który stanowi interfejs między urządzeniem a operatorem – i nic więcej. Zastosowanie paneli operatorskich sprowadza się zatem do lokalnego sterowania i wyświetlaniu informacji w pobliżu obiektu automatyki przemysłowej lub maszyny. Możliwe jest też gromadzenie danych, ale te wysyłane są zwykle do firmowego systemu IT.

W przypadku paneli HMI, za wizualizację danych odpowiada software dostępny razem z panelem HMI, a w systemach SCADA, oprogramowanie może być, dzięki chmurze realizowane na potężnych serwerach znajdujących się w centrum obliczeniowym na drugim końcu świata. Dzięki temu możliwy jest m.in. rendering 3D odwzorowujący w czasie rzeczywistym skomplikowane, trójwymiarowo odzwierciedlane procesy, w tym wielowymiarowe wykresy nakładane na fizyczny obraz procesu rejestrowany przez kamery. Dzięki temu operator ma do dyspozycji pełną bazę wiedzy dostępną w trybie rzeczywistości rozszerzonej. Jednak w wypadku małej linii, maszyny czy prostej aplikacji o ograniczonych wymaganiach, panele HMI są zazwyczaj znacznie tańszym i wystarczającym rozwiązaniem.

Współczesne panele HMI ułatwiają nie tylko integrację wszystkich urządzeń pracujących na linii produkcyjnej lub w maszynie w jeden spójny system, ale oferują również zaawansowane funkcje, związane z logowaniem danych i zdarzeń, wizualizacją, ciągłym monitoringiem kluczowych parametrów, alarmowaniem, obsługą skryptów, receptur i systemów zabezpieczeń, raportowanie, generowanie trendów, rejestracja danych do systemów MES oraz komunikacja z innymi urządzeniami. Możliwe jest także podłączenie do nich innych urządzeń systemu automatyki, w tym sterowników PLC.

Po co mi SCADA?

Nadrzędnym celem funkcjonowania systemów SCADA w przedsiębiorstwie jest samodzielne, całościowe wypełnianie postawionych im zadań związanych z procesami sterowania, z którymi nie poradzą sobie rozproszone systemy automatyki wspomagane sterownikami PLC czy prostymi komputerami przemysłowymi. Z tego też względu, i oczywiście ze względów ekonomicznych, systemy SCADA stosowane są głównie w różnego typu instalacjach procesowych lub technologicznych, które są fizycznie rozproszone na znacznym obszarze. Systemy SCADA idealnie nadają się do sterowania rurociągami, siecią energetyczną i aparaturą procesową, np. w rafineriach czy zakładach chemicznych.

Systemy SCADA umożliwiają realizację zadań, które bez ich wsparcia byłyby niewykonalne technicznie lub też ich realizacja zajmowałaby nadmierną ilość czasu. Oczywiście chodzi tu też o koszty, dlatego systemy SCADA stosowane są praktycznie w każdej branży produkcyjnej, w której można w jakikolwiek sposób nadzorować systemy automatyki.

Systemy SCADA zdominowały automatykę budynkową oraz wszelkie przemysłowe instalacje procesowe. Doskonale sprawdzają się też jako system wsparcia służb utrzymania ruchu oraz gospodarki remontowej, zarówno uwzględniającej remonty planowane oraz nieplanowane przestoje. Dynamika działania systemów SCADA umożliwia planowanie remontów nie tylko w oparciu o dane statyczne, związane z dokumentacją konkretnego urządzenia lub linii, ale również kontrolę rzeczywistego stanu, wynikającego z monitorowanych warunków eksploatacyjnych i aktualnych wybranych parametrów pracy urządzenia lub linii procesowo-technologicznej.

Warto zauważyć, że system SCADA pomaga też w osiąganiu lepszych wyników finansowych i lepszym zaspokajaniu potrzeb klienta. Możliwość archiwizacji w jednym systemie danych ze wszystkich urządzeń produkcyjnych pozwala bowiem, we współpracy z systemami ERP, sztuczną inteligencją i analizą Big Data lepiej zaplanować produkcję, szybciej odnajdować powody przestojów i zapobiegać popełnianym błędom.

Systemy SCADA pozwalają osiągnąć wzrost skuteczności działania firmy w realizacji głównego procesu lub procesów technologiczno-produkcyjnych, przez wzrost wiarygodności danych oraz skrócenie czasu ich pozyskiwania i przetwarzania. To przekłada się bezpośrednio na wyższy komfort pracy personelu odpowiedzialnego za obsługę procesów produkcyjnych, a więc mniejszą liczbę popełnianych błędów. Ponieważ system prezentuje dane w czytelnej postaci, a na podstawie trendów można przewidywać nadchodzące zdarzenia, znacznemu skróceniu ulega również czas podejmowania decyzji oraz ich realizacji.

SCADA zdejmuje też z personelu operacyjnego konieczność analizowania części informacji, pozwalając na skuteczną selekcję i oddzielanie ważnych informacje od tych mniej istotnych. Narzędzia SCADA pozwalają na lepszą kontrolę nad rzeczywistym stanem technicznym urządzeń przemysłowych, przyczyniając się bezpośrednio do optymalizacji zadań związanych z utrzymaniem ruchu, co z kolei przekłada się już bezpośrednio na oszczędności finansowe. W efekcie zapewniony jest wzrost kompetencji personelu oraz lepsze wykorzystanie jego czasu pracy.

|

Kolejne wyzwanie to prawidłowe zabezpieczenie systemów SCADA W systemach SCADA często korzysta się z założeń normy IEC 61850, która oferuje zestaw abstrakcyjnych modeli danych odwzorowujących szereg stosowanych w przemyśle protokołów. Pewnym ograniczeniem w całej cyfryzacji, a w zasadzie w wykorzystaniu zgromadzonych danych, jest człowiek i jego percepcja. Ilość danych gromadzonych w procesach technologicznych, które mogą być poddane analizie jest tak ogromna, że bez narzędzi pozwalających na ich analizę skorzystanie z „całej” wiedzy w nich zgromadzonych jest mało prawdopodobne, a wręcz niemożliwe. W celu pełniejszego wykorzystania danych systemy SCADA powinny mieć możliwość skorzystania z zaawansowanych technologii pozwalających na obróbkę dużych ilości danych. W danych tych znajdują się informacje, które oprócz analiz post factum, dają również możliwość stworzenia „cyfrowego bliźniaka” procesu. Porównując dane aktualne z modelem procesu (bliźniakiem) można przy pomocy końcówek klienckich SCADA podpowiadać operatorom z wyprzedzeniem (predykcja), jakie decyzje powinny być podjęte w celu uniknięcia potencjalnej sytuacji krytycznej. Powyższe podejście z jednej strony wymaga pozyskiwania i gromadzenia olbrzymich ilości danych z procesu, z drugiej zaś udostępnieniem tych informacji do systemów eksperckich (być może na zewnątrz organizacji – do chmury) czy choćby dostępu mobilnego dla osób podejmujących decyzje biznesowe. Z jednej strony wymaga to pełnego otwarcia się systemów SCADA na możliwość komunikacyjne (w dół i w górę), z drugiej strony nie można zapominać o kluczowej kwestii, czyli wdrożeniu zasad cyberbezpieczeństwa. |

Rozbudowa i modernizacja

Cechą charakterystyczną systemu SCADA jest to, że układy regulacji występujące w danym procesie technologicznym mogą działać niezależnie od niego. System SCADA stanowi tu warstwę nadrzędną, która realizuje swoje podstawowe zadania w procesie sterowania kontrolując pracę sterowników. Otwartość i uniwersalność tych systemów związana z możliwością pracy w sieci, w tym w sieci przemysłowego Ethernetu, lub na poziomie Przemysłowego Internetu Rzeczy i współpracy z elementami Przemysłu 4.0. Zwłaszcza te dwie ostatnie kwestie, przemysłowego Internetu rzeczy i kompatybilności z rozwiązaniami Industry 4.0 są obecnie kluczowe.

Tak więc wybrany przez nas system SCADA musi bez problemu współpracować z inteligentnymi urządzeniami automatyki przemysłowej, jak sterowniki PLC, komputery przemysłowe, regulatory, rejestratory, czujniki, elementy wykonawcze oraz przetworniki, które pochodzą od najróżniejszych producentów, co często nie jest możliwe w typowych systemach automatyki, które wymagają urządzeń tylko jednego producenta. Wybierając system SCADA do swojej firmy warto rozejrzeć się za rozwiązaniem otwartym umożliwiającym zarówno rozbudowę techniczno-funkcjonalną systemu, jak i tworzenie własnych interfejsów graficznych i prezentację danych, którą można w każdej chwili dopasować do potrzeb.

Istotnym elementem otwartego i uniwersalnego systemu SCADA jest możliwość instalacji aplikacji zarządzających na platformach wieloserwerowych, w tym w środowisku zwirtualizowanym oraz w skalowalnym środowisku chmurowym. Dobrze gdy wybrany system jest w stanie pracować w tzw. chmurze hybrydowej, która łączy zalety chmury prywatnej z publiczną. Podczas obsługi przez system SCADA skomplikowanej instalacji procesowo-technologicznej czy linii produkcyjnej, może okazać się, że maszyna, na której zainstalowana jest centralna aplikacja systemu SCADA jest tak obciążona, że nie jest w stanie poprawnie pracować. Dlatego warto skorzystać z platformy wieloserwerowej lub wersji aplikacji przystosowanej do pracy w chmurze.

Platformy chmurowe umożliwiają również zdecentralizowanie systemu SCADA, co zwiększa bezpieczeństwo produkcji, a w razie większego obciążenia, za skalowanie środowiska odpowiada środowisko chmurowe, w którym można bez problemu uruchamiać kolejne instancje serwerowe. Przeniesienie aplikacji do środowiska chmurowego daje niemal stuprocentowe bezpieczeństwo związane z działaniem centralnego elementu systemu SCADA. Może on też sterować instalacjami w wielu lokalizacjach, w tym w fabrykach czy instalacjach przemysłowych rozrzuconych na różnych kontynentach. Korzystając z chmury, łatwiej jest skopiować sprawdzoną instalację i uruchomić jej dokładną kopię w innej lokalizacji i to bez potrzeby ponownego instalowania i konfigurowania działania systemu automatyki przemysłowej i systemu SCADA.

|

Na co zwracać uwagę przy doborze HMI/SCADA, aby system spełniał oczekiwania? Polska – to dziwny kraj, gdzie każdy jest lekarzem, hydraulikiem i Bóg wie kim jeszcze. Wśród tych „Bóg wie” mieści się temat systemów HMI/SCADA (H/S), który wielu osobom w przemyśle wydaje się banałem. Ale sprawa nie jest tak prosta i oczywista. Dla laików systemy H/S nie różnią się specjalnie od siebie, prezentują na ekranie dane, pozwalają na sterowanie. I tu podobieństwa się kończą tak, jak między Syrenką i Mercedesem: i tym i tym da się przemieścić z punktu A do punktu B. Problemy pojawiają się po drodze. Awarie, brak komfortu podróżowania, brak systemów bezpieczeństwa, … Podobnie jest z systemami H/S. Przed ich implementacją warto więc poświęcić czas i sprawdzić: – czy mają wymagane funkcje – czy w standardzie, czy za (słoną) dopłatą? – jaki mają rodzaj licencji, czy trzeba będzie płacić okresowy haracz? – czy wymieniają dane z posiadanymi źródłami i innym oprogramowaniem, czy można dopisać nowy drajwer komunikacyjny? – czy interfejs użytkownika i projektanta jest w języku polskim, jakie jest wsparcie techniczne producenta, czy można przeszkolić swoich pracowników, by konserwowali aplikację? – czy zapewnione jest bezpieczeństwo danych? – jaka jest skalowalność aplikacji teraz i w trakcie jej eksploatacji? Firma ASKOM, jako twórca systemu Asix.Evo, postarała się, aby odpowiedzi na powyższe pytania były zgodne z oczekiwaniami użytkowników. Naszym ambitnym zadaniem jest sprostanie wymaganiom stale rosnącej grupy naszych zadowolonych klientów. |

Dobre praktyki

Skoro już jesteśmy przy dopasowywaniu instalacji SCADA do potrzeb, to koniecznie trzeba poświęcić kilka słów dobrze zaprojektowanemu graficznemu interfejsowi i wizualizacjom, które wyświetlane są na ekranie panelu operatora. Przede wszystkim wszelkie przyciski na dotykowym ekranie muszą być duże i ergonomicznie rozmieszczone, gdyż bardzo często ekran obsługuje osoba w rękawicach roboczych. Wizualizacja nie powinna zawierać jaskrawych kolorów na tłach i obiektach, gdyż takie barwy męczą wzrok, a dyżury w dyspozytorni trwają 8, a nawet 12 godzin.

Należy używać kolorów stonowanych tak, aby łatwiej można było dostrzec pojawiające się alarm. Najczęściej używanym tłem na ekranach SCADA są odcienie szarości, ponieważ niemal każdy kolor dobrze na nich widać, wystarczy zadbać o odpowiedni kontrast dla szczególnych elementów. Bardzo ważne jest też to, aby nie stosować wielu różnych kolorów na raz, tylko wybrać 3–5 kolorów głównych z jednej palety i starać się ich używać w całej wizualizacji.

Zawartość ekranu musi być uporządkowana, porozrzucane elementy i opisy wprowadzają zamęt, nawet jeśli operator na co dzień pracuje z danym ekranem. Należy dążyć do tego, aby wszystkie pola i obiekty były symetrycznie poukładane wzdłuż linii poziomych i pionowych, tworząc strukturę siatki. Nachodzenie tekstu lub obiektów na siebie to częsty błąd, którego należy unikać. Należy też unikać ruchomych animacji, gdyż te rozpraszają operatora. W przypadku wystąpienia krytycznego alarmu w procesie, powinien być on od razu widoczny na wizualizacji. Inne elementy, które nie odzwierciedlają takiego stanu nie powinny skupiać na sobie uwagi.

Pamiętajmy też, aby nie nadawać zbyt dużych uprawnień użytkownikom, jeśli mamy do czynienia ze skomplikowanym czy niebezpiecznym procesem. Każda zadana wartość procesowa jest ściśle określona przez technologów, nadanie uprawnień do ich zmiany osobom nieposiadającym odpowiednich kwalifikacji może doprowadzić do poważnej awarii i zatrzymania procesu. Ale kwestie nadawania odpowiednich uprawnień i związanych z tym regulacji procesu, to już temat na oddzielny artykuł.

| Wybrane systemy SCADA dostępne na polskim rynku ASTOR – AVEVA InTouch HMI (dawniej Wonderware) Platforma Systemowa AVEVA InTouch to pakiet programów, które pozwalają stworzyć spójny, skalowalny system klasy HMI/SCADA/MES. W przypadku funkcjonalności SCADA, podstawowym elementem systemu jest moduł AVEVA InTouch. Pakiet nastawiony jest na wizualną prezentację procesu produkcyjnego i ułatwienie interakcji z systemami automatyki przemysłowej. Wyróżnikiem InTouch jest technologia ArchestrA Graphics, która daje nieograniczone możliwości w procesie tworzenia obiektów graficznych. Każdy użytkownik w zestawie otrzymuje potężną bibliotekę gotowych obiektów, także tych zgodnych z metodyką Situational Awareness, którą określić można mianem bibliotek świadomości sytuacyjnej. Dzięki temu zapewnić można operatorom w czasie rzeczywistym dostęp do wszystkich informacji kontekstowych, których potrzebują danej chwili, aby szybko i dokładnie reagować na sytuacje krytyczne związane z procesem produkcyjnym, zanim wpłyną one na bieżące operacje wykonywane w ciągu technologicznym. ABB – MicroSCADA Pro MicroSCADA Pro to specjalizowany system dla automatyki stacyjnej. System zawiera pełen zakres funkcji do monitorowania i sterowania w czasie rzeczywistym urządzeniami strony pierwotnej i wtórnej w stacjach przesyłowych i dystrybucyjnych. Umożliwia łatwą i bezpieczną interakcję z zabezpieczającymi i sterującymi inteligentnymi urządzeniami elektronicznymi (IED) oraz procesem ze stanowiska operatora. Sprzyja to skutecznemu podejmowaniu właściwych działań i maksymalnemu wykorzystaniu systemu energetycznego. System MicroSCADA Pro zapewnia maksymalną dostępność informacji, wspierając system redundancji serwerów i komunikacji w dowolnej stacji elektroenergetycznej, niezależnie od okoliczności. Siemens – SIMATIC WinCC SIMATIC WinCC to system nadrzędnego sterowania i akwizycji danych SCADA i jednocześnie interfejs operatorski HMI. Obecnie zintegrowany jest z platformą inżynierską TIA Portal. System pozwala na tworzenie aplikacji służących do monitorowania i sterowania fizycznymi procesami przemysłowymi oraz infrastrukturą technologiczną. Platforma projektowa TIA Portal pozwala na integrację nowoczesnych komponentów automatyki przemysłowej, co ułatwia realizację koncepcji Przemysłu 4.0 w fabrykach i zakładach produkcyjnych. SIMATIC WinCC (TIA Portal) składa się z oprogramowania inżynierskiego w wariantach WinCC Basic do konfiguracji prostych paneli HMI, WinCC Comfort do tworzenia bardziej zaawansowanych aplikacji oraz WinCC Advanced do projektowania systemów HMI opartych na komputerach PC. WinCC Advanced jest również dostępny jako Pakiety Oprogramowania Runtime. Phoenix Contact – Visu+ 2 Visu+ 2 (obecnie w wersji 2.20), to oprogramowanie SCADA z wizualizacją, prezentacją trendów i tendencji oraz funkcją zarządzania alarmami. Visu+ 2 oferuje liczne funkcje do rozsyłania alarmów oraz rejestrowania danych w połączeniu z zewnętrznymi bazami danych. Z punktu widzenia użytkownika, istotne jest to, że Visu+ 2 działa zarówno na komputerach z systemem Windows, jak i platformach embedded. Dzięki interfejsowi OPC Classic oraz licznym sterownikom bezpośrednim Visu+ można podłączyć do sterowników zarówno firmy Phoenix Contact, jak i sterowników firm trzecich. Omron – CX-Supervisor V4 CX-Supervisor V4 to oprogramowanie do projektowania i obsługi wizualizacji komputerowych oraz sterowania maszyną z funkcjami systemu SCADA. Jak twierdzi producent, oprogramowanie jest nie tylko prosty w obsłudze, ale także zapewnia doskonałą wydajność podczas projektowania najbardziej zaawansowanych aplikacji. Do mocnych stron oprogramowania należy przeglądarka rejestru danych, która udostępnia zaawansowane funkcje przeglądu i analizy danych, funkcje powiększania i przesuwania przy pomocy myszy, a poziome i pionowe kursory umożliwiają wychwycenie trendów i monitorowanie wartości wszystkich ścieżek w danym momencie. Zdalne zarządzanie z wykorzystaniem przeglądarki internetowej pozwala użytkownikom na bezpieczne logowanie do aplikacji z dowolnego miejsca w firmie, w celu przeglądania i edycji punktów, monitorowania i potwierdzania alarmów oraz rejestrowania i aktualizowania aplikacji. |

source: Automatyka 5/2021