IO-Link IIoT Monitor – zdalna diagnostyka i konserwacja predykcyjna

Materiał prasowy (Balluff Sp. z o.o.) print

Przejawy czwartej rewolucji przemysłowej dostrzegamy już w życiu codziennym – to m.in. możliwość przechowywania danych w chmurze, robienia zakupów przez Internet, a także np. obecność inteligentnych, samouczących się komputerów pokładowych w samochodach. Dzięki takim innowacjom nasze społeczeństwo wciąż się rozwija: ulepszamy swoje umiejętności, potrafimy leczyć coraz więcej chorób i poprawiamy jakość swojego życia. Takie zmiany zachodzą również w przemyśle, umożliwiając zoptymalizowanie wykonywanych zadań i zwiększenie wydajności produkcji.

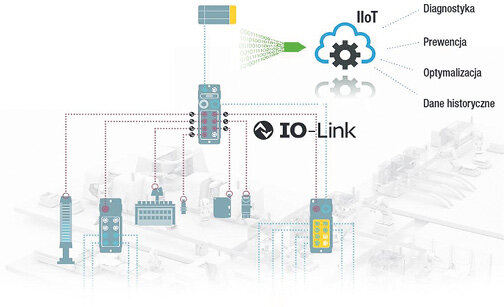

Jednym z rozwiązań zapewniających optymalizację i poprawę wydajności procesów produkcyjnych jest system scentralizowanego dostępu do maszyn firmy Balluff – Easy Access lub popularny obecnie IO-Link – standard komunikacji między urządzeniami wykonawczymi, sterownikami i czujnikami. Optymalizacja w pracy w fabryce wymaga też systemów umożliwiających zdalną diagnostykę maszyn i tzw. predictive maintenance, czyli konserwację predykcyjną. Do tego celu firma Balluff stworzyła specjalne narzędzie – IO-Link IIoT Monitor.

Czym jest IO-Link IIoT Monitor?

Naturalną konsekwencją intensywnego użytkowania maszyn są awarie sprzętu. W fabryce starszego typu oznaczało to wstrzymanie produkcji w przypadkowym momencie i naprawę usterki. IO-Link IIoT Monitor umożliwia prowadzenie monitoringu produkcji i diagnostyki maszyn on-line. Dane z wszystkich sensorów przy maszynach i urządzeniach zostaną przesłane do systemu IO-Link IIoT Monitor, który przeprowadzi analizę, oceni, czy w którymś miejscu istnieje potencjalne zagrożenie awarią, a następnie powiadomi o tym załogę. Przesył informacji jest bezprzewodowy i bezstratny, a co za tym idzie – niezwykle funkcjonalny.

Diagnostyka i konserwacja predykcyjna

Aby zapewnić prawidłowe działanie systemu IO-Link IIoT Monitor, pracownik utrzymania ruchu może zaimplementować modele analityczne, dostosowane do określonych maszyn i wykonywanych przez nie zadań. Używając takich narzędzi można rozbudować system o funkcję predictive maintenance, dzięki której możliwe jest wyciągnięcie wniosków na przyszłość i przewidzenie, kiedy zdarzy się awaria. Pozwala to na eliminację zagrożenia, zanim zmusi ono pracownika do zatrzymania ruchu. To tym bardziej istotne, że każdy taki incydent powoduje duże straty finansowe. Niestety często zdarza się, że ochrona przed awarią mimo wszystko wymaga wstrzymania produkcji, jednak wcześniejsze powiadomienie o zdarzeniu umożliwia zaplanowanie przebiegu naprawy i uniknięcie dodatkowych kosztów wynikających z poważniejszych uszkodzeń. System pozwala również na znaczne usprawnienie dokonywanych napraw.

Optymalizacja produkcji w Przemyśle 4.0 – nie tylko automatyzacja

Stały monitoring produkcji i diagnostyka maszyn, nie tylko zapobiegają kosztownym awariom, ale przyczyniają się także do poprawy wydajności fabryki. Analiza eksploatacji maszyn pozwala na łatwe znalezienie miejsc, które spowalniają proces produkcji, czyli tzw. wąskich gardeł. Przyczyną może być nieoptymalna kolejność zadań, zbyt mała liczba pracowników przy stanowisku, a nawet uszkodzenie maszyny. Optymalizacja produkcji ma realny wpływ na osiągany zysk – może przełożyć się np. na zmniejszenie zużycia energii lub skrócenie czas powstawania pojedynczego produktu.

Niedawno Elon Musk w swojej fabryce aut elektrycznych Tesla postanowił wprowadzić możliwie maksymalną automatyzację produkcji. Po wdrożeniu odpowiednich rozwiązań okazało się jednak, że system nie jest tak wydajny, jak w przypadku większego udziału człowieka w produkcji. Strategia musiała zostać zmodyfikowana, a na linii produkcyjnej w fabryce zatrudniono sztab specjalistów.

Mobilna diagnostyka maszyn

IO-Link IIoT Monitor nie wymaga instalacji żadnego specjalnego programu – wszystko jest dostępne przez dowolną przeglądarkę internetową. Umożliwia to kontrolowanie fabryki z dowolnego miejsca na Ziemi, nawet przy pomocy urządzenia mobilnego. System pozwala na edycję sposobu wyświetlania najważniejszych danych na tzw. dashboardach, np. tak, by parametry pomiarowe poszczególnych sensorów były zawsze „na wierzchu”. Na uzyskanych danych można przeprowadzać obliczenia matematyczne i tworzyć ich graficzne odwzorowania: m.in. wykresy, które można dostosowywać do potrzeb użytkownika (dodawanie adnotacji, tworzenie histogramów, udostępnianie). Parametry maszyn mogą być archiwizowane razem z kompletną bazą danych historycznych. Bardzo przydatną funkcją jest również konfiguracja alertów i powiadomień mailowych.

Nowy system Balluff a Przemysł 4.0

Wszystkie funkcje, jakie spełnia IO-Link IIoT Monitor sprawiają, że rozwiązanie doskonale wpisuje się w czwartą rewolucję przemysłową. Zdalne sterowanie produkcją i mobilna diagnostyka maszyn oraz nowe możliwości związane z doskonaleniem konserwacji predykcyjnej pozwalają na coraz lepsze optymalizowanie pracy w fabrykach. Dzięki temu przemysł może rozwijać się jeszcze dynamiczniej, ułatwiając życie nie tylko osobom zawodowo związanym z tą dziedziną, ale i nam wszystkim.

BALLUFF Sp. z o.o.

ul. Graniczna 21A, 54-516 Wrocław

tel. 71 382 09 00, fax 71 338 49 30

e-mail: balluff@balluff.pl

www.balluff.pl

source: Automatyka 3/2019