Komunikacyjne urządzenia i standardy w elektroenergetyce

Materiał prasowy (ELMARK Automatyka) print

W systemach energetyki i zasilania z roku na rok można znaleźć coraz więcej urządzeń z interfejsami komunikacyjnymi. Obecnie istnieje sporo protokołów i standardów, dlatego czasem skomunikowanie wszystkich urządzeń na obiekcie czy podstacji w jednej sieci jest trudne. W artykule zostały opisane najpopularniejsze protokoły i standardy używane dziś w przemyśle.

W dużych obiektach przemysłowych i podstacjach elektrycznych często mamy do czynienia z wieloma urządzeniami komunikacyjnymi, które używają różnych protokołów przemysłowych.

Różnorodność protokołów

Wśród najważniejszych protokołów opartych na standardach szeregowych można wymienić Modbus RTU, DNP3, Profibus, IEC-101 (część IEC 60870-5). Przemysł ma większą bezwładność we wprowadzaniu nowych technologii niż rynek konsumencki, dlatego często znajdziemy tam urządzenia komunikujące się za pomocą RS-232, RS-422 czy RS-485. Coraz częściej jednak urządzenia IED są wyposażone w Ethernet. Protokoły bazujące na Ethernecie w elektroenergetyce to m.in. DNP3, Modbus TCP, IEC-104, CIP (EIP, DevNet, ControlNet). Wszystkie wymienione protokoły służą do wymiany danych między urządzeniami IED, systemami SCADA lub innymi urządzeniami.

W celu zapewnienia maksymalnej niezawodności (zgodnej z IEC 62439-3) w energetyce stosuje się też protokoły sieciowe, takie jak HSR (High-availability Seamless Redundancy), PRP (Parallel Redundancy Protocol), RSTP (Rapid Spanning Tree Protocol) czy TurboRing (protokół własny Moxy). Protokoły te są używane przez urządzenia sieciowe, aby dzięki komunikacji między nimi było możliwe określenie stanu sieci. Protokół RSTP chroni sieć przed zapętleniem, które może zablokować sieć, uniemożliwiając transmisję. W przypadku wykrycia pętli automatycznie jedna z gałęzi połączeń jest rozłączana. Czas rekonfiguracji wynosi od około 1 s do kilkudziesięciu sekund, w zależności od wielkości sieci.

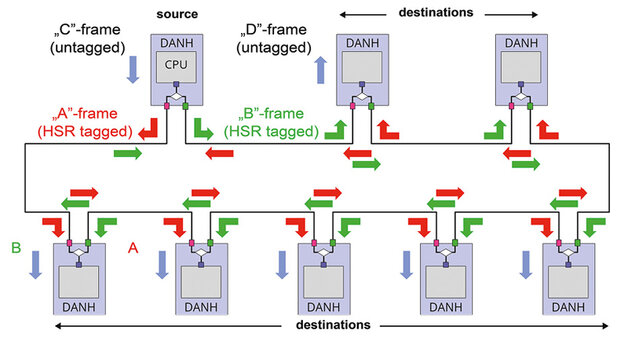

TurboRing to protokół opracowany przez firmę Moxa, służący do zapewnienia redundantnego pierścienia w komunikacji. Wykrywa status pierścienia i na tej podstawie ustala, która ścieżka ma być aktywna, a która nie. Czas przełączenia ścieżki w razie awarii tej podstawowej to około 20 ms (zależy to od liczby przełączników sieciowych). Protokoły PRP/HSR odpowiedzialne są za redundancję sieciową. PRP do komunikacji wykorzystuje dwie podsieci, przy czym do każdej z nich pakiety są wysyłane w tym samym czasie, a duplikaty odrzucane. Czas rekonfiguracji w razie awarii wynosi 0 ms, co jest wielką zaletą w krytycznych aplikacjach, gdzie opóźnienie może powodować poważne konsekwencje. HSR to protokół, w którym urządzenia sieciowe pracują w pierścieniu i na oba interfejsy wysyłane są te same ramki (oznaczane tagiem w zależności od interfejsu), a gdy docierają do urządzenia źródłowego, z którego zostały wysłane, są odrzucane. W tym przypadku również czas rekonfiguracji wynosi 0 s, ale okupione jest to mniejszą przepustowością takiej sieci.

Przekrój technologii komunikacyjnych w branży elektroenergetycznej jest bardzo duży, a różnorodność przekłada się na potrzebę tworzenia urządzeń poprawiających dostępność każdego IED.

Konwersja protokołów

Oprogramowanie SCADA jest często stosowane do kontroli i wizualizacji procesów przemysłowych. Czasami SCADA ma ograniczenia w stosunku do protokołów komunikacyjnych, które może obsługiwać. Zdarza się też, że obsługa protokołów innych niż standardowe oznacza dodatkowy koszt licencyjny. Na obiektach i podstacjach dobrym i stosowanym rozwiązaniem zapewniającym scalenie sieci w całość jest sprowadzenie urządzeń do wspólnego „mianownika”, którym najczęściej jest Ethernet. Sprostanie takim wyzwaniom mogą umożliwić urządzenia typu serwery portów, konwertery protokołów, switche Ethernet czy media konwertery.

Protokoły DNP3, Modbus RTU czy IEC-101 bazują na standardach szeregowych RS-232/422/485, dlatego połączenie ich z innymi urządzeniami w sieci zakładowej bywa utrudnione i ograniczone. Za pomocą serwera portów szeregowych można na komputerach/serwerach mapować wirtualne porty szeregowe, które z punktu widzenia oprogramowania zachowują się jak natywne porty szeregowe i zapewniają dostęp do zdalnych urządzeń aplikacjom korzystającym natywnie z portów COM. Konwertery protokołów są bardziej uniwersalne, ponieważ zamieniają jeden protokół na inny, a dostęp jest wtedy możliwy bezpośrednio z konwertera, czyli z większej liczby urządzeń.

Ciekawym urządzeniem jest MGate 5109 firmy Moxa, który konwertuje protokoły DNP3 serial na DNP3 (Ethernet) Modbus TCP/RTU. Co więcej, robi to aktywnie, dlatego czas odpowiedzi jest krótszy, niż w przypadku, gdyby konwerter wysyłał zapytanie tylko na żądanie. Podobną funkcjonalność ma MGate MB3660, który w trybie „Agent” aktywnie odpytuje urządzenia typu slave, więc zawsze jest w stanie odpowiedzieć Masterowi Modbus TCP w bardzo krótkim czasie. Ma ponadto osiem lub 16 portów szeregowych, dzięki czemu można za jego pomocą połączyć do 512 urządzeń (magistrale RS-485) do sieci Ethernet.

W portfolio firmy Moxa są też switche przemysłowe przeznaczone dla energetyki, spełniające wymagania normy IEC 61850-3, w tym urządzenia wspierające protokoły PRP i HSR. Jeśli zachodzi potrzeba odizolowania elektrycznego lokalizacji bądź transmisji na większą odległość, Moxa proponuje media konwertery światłowodowe, switche wyposażone w porty światłowodowe albo interfejs VDSL. Ten ostatni standard może okazać się pomocny w przypadku, gdy z różnych względów nie da się położyć światłowodu, a istniejąca infrastruktura oferuje tylko skrętkę UTP. VDSL do transmisji wykorzystuje jedną parę skrętki, a maksymalny dystans może wynieść do kilku kilometrów (mniejsza przepustowość). Switch firmy Moxa wyposażony w interfejs VDSL to IEX-408E-2VDSL2.

Firma Moxa

Firma Moxa to producent szerokiej gamy urządzeń do komunikacji przemysłowej. Od ponad 25 lat zdobywa doświadczenie i wygrywa w największych projektach, w różnorodnych branżach. Przemysłowy Ethernet, komunikacja szeregowa, komputery przemysłowe oraz rozwiązania z zakresu Internetu Rzeczy to najmocniejsze strony firmy Moxa.

ELMARK AUTOMATYKA Sp. z o.o.

ul. Niemcewicza 76

05-075 Warszawa-Wesoła

tel. 22 773 79 37, 22 778 99 25

fax 22 773 79 36

e-mail: elmark@elmark.com.pl

www.elmark.com.pl

source: Automatyka 3/2018