Protokół OPC UA – standard dla IIoT

Jacek Barszcz, Przemysław Leśniewski, Marcin Mikulewicz (B&R Automatyka Przemysłowa Sp. z o.o.) print

Koncepcja Internet of Things (IoT), a w szczególności Industrial Internet of Things (IIoT) czy tak rozpropagowanego w Europie Industry 4.0 zakłada zastosowanie wysokowydajnej sieci komunikacyjnej, spełniającej wszystkie wymagania zarówno modelu warstwowego, jak i hierarchicznego. W tym przypadku najbardziej naturalny wydaje się wybór oferowanego przez OPC Foundation protokołu OPC UA.

Współpraca OPC Foundation, IIC i Plattform Industrie 4.0 jest bardzo ścisła i dotyczy wielu zagadnień związanych z cyfrową transformacją. Dlaczego jednak wybór padł na protokół OPC UA? Wpływ na to miało wiele czynników. Do najważniejszych należą:

- otwartość – OPC UA może być implementowany na dowolnej platformie programowej (system operacyjny) czy sprzętowej,

- niezależność od jakiegokolwiek producenta,

- skalowalność – od czujników i elementów wykonawczych po systemy komputerowe,

- zorientowanie obiektowe pokrywające architekturę warstwową i hierarchiczną,

- bezpieczeństwo komunikacji akceptowalne dla IT i OT.

Duże doświadczenie w implementacji OPC

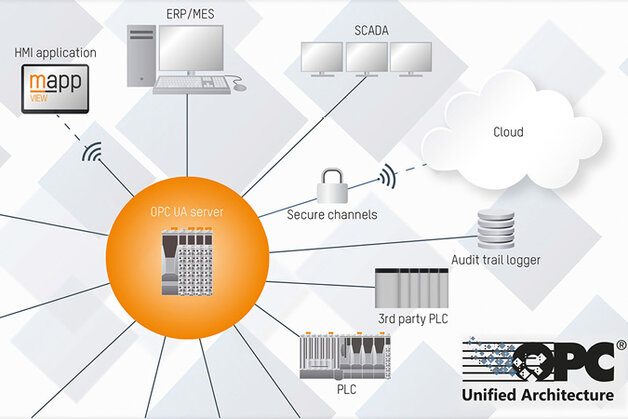

Firma B&R ma wieloletnie doświadczenie w ścisłej współpracy (w różnych grupach roboczych) z OPC Foundation oraz w implementacji samego protokołu OPC. Już od wielu lat w każdym rozwiązaniu sterowniczym z serii SG4 (większość jednostek centralnych PLC oraz rozwiązania HMI z serii Power Panel) jest wbudowany serwer OPC, parametryzowany wyłącznie za pomocą oprogramowania narzędziowego Automation Studio. W razie potrzeby jednostki te mogą być oczywiście klientami protokołu OPC. Do tego celu – w przypadku potrzeby komunikacji systemów nadrzędnych typu SCADA, MES, ERP do wielu urządzeń B&R – firma oferuje również serwery OPC instalowane na komputerach przemysłowych czy stacjonarnych.

Polityka firmy B&R nie zmieniła się w chwili pojawienia się OPC UA – wręcz przeciwnie: poza zabudowaniem jako standard OPC UA do każdej jednostki centralnej z serii SG4, powstały nowe produkty w postaci bramek komunikacyjnych dla stacji wejść i wyjść, umożliwiających bezpośrednie ich wpięcie w sieć OPC UA (moduł X20BC008U). W ten sposób bramka, pracując jako serwer, udostępnia informacje dotyczące stanu wejść i wyjść dowolnym klientom OPC. W przypadku zastosowania nowego modelu PUB/SUB informacja jest przesyłana w sposób bardzo efektywny.

Ważnym czynnikiem było również nawiązanie ścisłej współpracy pomiędzy B&R a IIC w zakresie prac nad środowiskiem, w którym urządzenia, maszyny i systemy zarządzania procesami połączone są jednorodną siecią, a rozwiązania IIoT stają się rzeczywiście implementowalne. Zaangażowanie B&R obejmuje także uczestnictwo w Time Sensitive Networking (TSN) Testbed, gdzie testowana jest funkcjonalność TSN w OPC UA umożliwiająca jego pracę w czasie rzeczywistym.

B&R poprzez OPC UA w chmurze Microsoft Azure

Dzięki współpracy nawiązanej pomiędzy Microsoft a OPC Fundation rozwiązanie OPC UA może stać się w pełni standardem IIoT już w niedalekiej przyszłości. OPC UA – poza tym, że umożliwia bezpieczne łączenie wielu urządzeń przemysłowych – udostępnia usługi łączenia ich w chmurze, przesyłając nie tylko dane kontrolno-pomiarowe, ale również diagnostyczne i konfiguracyjne. Microsoft rozbudował możliwości obsługi OPC UA, udostępniając otwarte źródła programowe pozwalające na wprowadzenie przesyłanych danych do platformy Microsoft Azure. Tak udostępnione dane, zbierane z czujników i urządzeń wykonawczych, systemów sterowania itp., w prosty sposób mogą zostać wykorzystane za pomocą wbudowanych w platformę mechanizmów wizualizacji i analizy danych. Obsługa systemów, zarządzanie alarmami oraz predykcyjna konserwacja systemu i urządzeń stają się o wiele prostsze i bardziej wydajne. Rozwiązanie takie jest wygodne nie tylko dla użytkownika maszyny lub linii technologicznej, ale również dla producenta rozwiązania oferującego serwis gwarancyjny i pogwarancyjny.

Wcześniejsze planowanie przestojów serwisowych i napraw z jednej strony zabezpiecza przed nieprzewidzianymi przerwami produkcyjnymi, a z drugiej umożliwia spokojne planowanie i zarządzanie zasobami. Wszystko to powoduje zmniejszenie kosztów obsługi instalacji oraz ograniczenie nieprzewidzianych strat produkcyjnych.

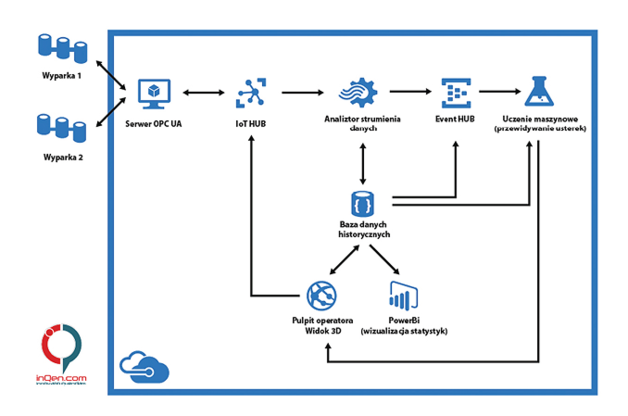

Wykorzystując możliwości komunikacyjne OPC UA oraz platformy Microsoft Azure, firma B&R opracowała już pierwsze aplikacje oparte na chmurze, wdrażane w różnych gałęziach przemysłu – np. linie galwanizujące albo instalacje dla przemysłu mleczarskiego. Przykładem rozwiązania dla tej ostatniej gałęzi przemysłu jest system nadzoru wyparek, wdrażany obecnie przez B&R przy współpracy z firmą inQen. W tym przypadku wykorzystano kilka z udostępnionych usług:

- maszyny wirtualne – skalowalne maszyny oparte na systemach Linux lub Windows, pełniące rolę serwerów OPC UA, przy czym serwery mogą znajdować się w publicznie dostępnych sieciach lub w prywatnych sieciach wirtualnych klienta;

- IoT HUB – wysoko skalowalna usługa, zapewniająca bezpieczną i niezawodną komunikację dwukierunkową między milionami urządzeń Internetu Rzeczy i zapleczem rozwiązania oraz odbierająca sygnały przesyłane do serwera OPC UA i kierująca je do dalszej analizy w chmurze obliczeniowej;

- analizator strumienia danych, umożliwiający przetwarzanie ogromnych ilości danych przesyłanych z urządzeń w czasie rzeczywistym oraz pozwalający na ich obróbkę i uzyskanie z nich szczególnych informacji;

- baza danych DocumentDB – skalowalna baza danych NoSQL, pozwalająca na szybkie wyszukiwanie i przetwarzanie zgromadzonych danych;

- Event HUB, analizujący w czasie rzeczywistym dostarczone dane pod kątem wystąpienia nieprawidłowości lub odchyleń zadanych przez operatora i umożliwiający dodatkową obróbkę danych w celu uzyskania pożądanych wyników;

- uczenie maszynowe – opracowane modele statystyczne, pomagające w przewidzeniu (na podstawie danych historycznych) wystąpienia usterek czy określeniu granicznego zużycia elementów urządzeń (w przypadku wyparki jest to np. określenie, kiedy silnik urządzenia należy wymienić na nowy;

- Usługa Aplikacji – wysoko skalowalna usługa aplikacji w chmurze. Na bazie aplikacji zbudowany jest pulpit operatora oraz serwer obsługujący model 3D urządzenia, a pulpit operatora pozwala na sterowanie pracą urządzenia za pomocą poleceń wysyłanych do IoT HUB;

- PowerBi – prosty interfejs wizualizujący dane uzyskane z analizatora strumienia danych.

Dzięki wykorzystaniu nowoczesnych rozwiązań, urządzenie takie jak wyparka zyskuje nowe możliwości analityczne:

- określanie ilości uzyskanego produktu z danej partii surowca,

- przewidywanie awarii, a tym samym zminimalizowanie przestojów i strat związanych z wyłączeniem urządzenia z produkcji,

- szybką reakcję w przypadku awarii – system może sam planować roboty konserwacyjne i pracę ekip naprawczych,

- zdalne sterowanie urządzeniem,

- automatyzację linii produkcyjnej dzięki wymianie danych z innymi urządzeniami.

Wdrożenie rozwiązania umożliwia również ograniczenie kosztów związanych z serwisami okresowymi, które przestają być potrzebne, a tym samym optymalizację ceny urządzenia. Ponadto dobrze skonfigurowany system ostrzega wcześniej użytkownika/producenta/serwis, że istnieje konieczność przeprowadzenia jakiejś czynności serwisowej. Rozwiązanie to przynosi korzyści również producentom maszyn, którzy mogą kontrolować, czy linie produkcyjne lub inne urządzenia są użytkowane zgodnie z przeznaczeniem.

Podsumowanie

Standaryzacja w koncepcji Przemysłu 4.0 jest nieunikniona, a wprowadzenie jednorodnego protokołu komunikacyjnego, zapewniającego wszelkie niezbędne funkcjonalności i usługi wynikające z wymagań nowoczesnych instalacji przemysłowych, jest wręcz niezbędne. Na obecnym etapie zaawansowania rozmów i prac testowych najpoważniejszym i realnym kandydatem jest protokół komunikacyjny OPC UA. Jednocześnie firma B&R, prowadząc politykę otwartości systemu pod względem komunikacji, staje się liderem technologicznym w zakresie wdrażania koncepcji Przemysłu 4.0.

B&R AUTOMATYKA PRZEMYSŁOWA Sp. z o.o.

ul. Strzeszyńska 33, 60-479 Poznań

tel. 61 84 60 500

e-mail: office.pl@br-automation.com

www.br-automation.com

inQen

ul. Gizów 6, 01-249 Warszawa

e-mail: info@inqen.com

www.inqen.com

source: Automatyka 10/2016