Standard MTP. Korzyści i wyzwania dla dostawców POL/PEA i właścicieli linii produkcyjnych

Piotr Laszkiewicz print

W ciągu ostatnich kilku lat różne sektory przemysłu przetwórczego – m.in. przemysł farmaceutyczny, chemiczny oraz sektor żywności i napojów – stykają się z podobnymi, stosunkowo nowymi wyzwaniami. Dotyczą one szybkiego tempa następujących po sobie zamówień coraz to nowych produktów, presji na szybsze dostawy i niższe ceny, rosnącej liczby spersonalizowanych produktów oraz redukcji wielkości partii produkcyjnych – aż do jednej sztuki. Te czynniki wymuszają zmianę tradycyjnego podejścia do projektowania linii produkcyjnych.

Tradycyjne podejście (w którym instalacja jest projektowana specjalnie dla pojedynczego procesu/produktu lub rodziny produktów) – choć bardzo wydajne w przypadku produkcji na masową skalę i dominujące w przemyśle przetwórczym przez dziesięciolecia – okazało się nie najlepiej dostosowane do współczesnych wyzwań. Potrzeba ciągłej adaptacji, szybkiego dostosowywania i elastyczności produkcji przyczyniły się do powstania nowego paradygmatu – modularnej automatyzacji.

Modularna automatyzacja, Plug & Produce i Przemysł 4.0

Zgodnie z założeniami modularnej automatyzacji proces produkcji jest podzielony na mniejsze części – podprocesy, realizowane przez poszczególne moduły, z których każdy ma własną logikę sterowania. Moduły są podłączone do systemu kontroli linii produkcyjnej (np. DCS), za pomocą którego właściciel linii może je integrować i zarządzać całym procesem. Moduły mogą być dodawane, przypisywane lub usuwane jak klocki Lego, w zależności od aktualnych potrzeb produkcyjnych, najlepiej bez konieczności przeprogramowywania. System kontroli linii produkcyjnej może rozpoznawać nowe konfiguracje – w tym moduły i ich funkcje – i łatwo wdrażać nowe moduły do procesu produkcyjnego. Receptury produkcyjne można komponować metodą „przeciągnij i upuść” przy użyciu funkcji udostępnianych przez moduły. Ta wizja modułowości w automatyzacji procesów nosi nazwę Plug & Produce. Podobne koncepcje należą także do podstawowych założeń Przemysłu 4.0.

Potrzeba wspólnego języka

Plug & Produce to obiecująca koncepcja, ale stawia nowe wymagania. Systemy kontroli linii produkcyjnej muszą rozpoznawać nowe moduły i ich możliwości na zasadzie plug & play oraz pozwalać na łatwe wdrażanie nowych modułów do procesu produkcyjnego. Moduły procesowe muszą natomiast udostępniać systemom kontroli linii produkcyjnej wszystkie niezbędne informacje, które ich dotyczą.

Oznacza to, że systemy kontroli linii produkcyjnej i moduły procesowe muszą „mówić tym samym językiem”. Język ten musi być standardowy, niezależny od dostawcy i obejmować wszystkie informacje potrzebne do wdrożenia modułu do procesu produkcyjnego. Kandydatem dla takiego standardu jest Module Type Package.

Module Type Package

Module Type Package (MTP) to standardy opracowane przez VDI/VDE (Stowarzyszenie Niemieckich Inżynierów Elektroniki i Techniki Informacyjnej) wraz z NAMUR (Niemiecka Współnota Producentów Urządzeń Automatyzacyjnych Procesów Przemysłowych) i ZVEI (Stowarzyszenie Niemieckich Producentów Urządzeń Elektrycznych i Elektronicznych).

Kontekst

Pierwsze koncepcje MTP zostały przedstawione w 2013 r., a pierwsze standardowe dokumenty MTP opublikowano w 2017 r. Od tego czasu standardy ewoluowały i dojrzewały, mając wsparcie wielu aktywnych organizacji z różnych obszarów.

Dojrzałość

Obecnie pierwsi producenci oferują już moduły zgodne z MTP. Jednocześnie pierwsi dostawcy systemów kontroli linii produkcyjnych (np. Emerson, Siemens, Copa Data i inni) zaprezentowali wersje swoich systemów, które pozwalają wdrażać moduły zgodne z MTP do procesu produkcyjnego na zasadzie plug & play. Tym samym standard MTP można uznać za gotowy do wprowadzenia na rynek. Choć nie jest to jeszcze standard powszechnie przyjęty i używany, ma jednak potencjał, by szybko nim się stać.

Podstawowe pojęcia

Standard MTP definiuje następujące podstawowe pojęcia:

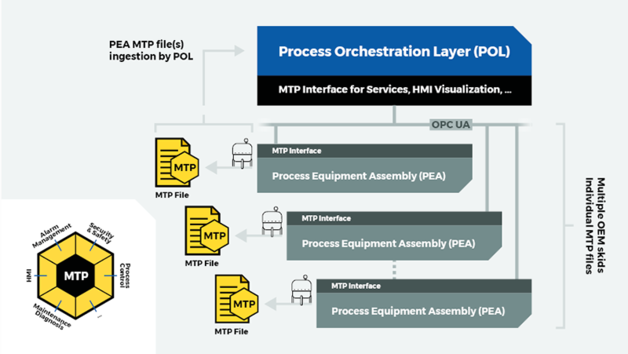

- moduły procesowe zgodne z MTP – Process Equipment Assemblies (PEA),

- systemy kontroli linii produkcyjnych zgodne z MTP – Process Orchestration Layer (POL),

- moduły PEA – muszą one dostarczać plik MTP zawierający wszystkie informacje niezbędne do integracji PEA przez POL (definicje HMI, opis elementów i funkcji modułu, alarmy oraz informacje dotyczące konserwacji i bezpieczeństwa), a także udostępniać interfejs MTP za pośrednictwem obsługiwanego protokołu (najczęściej OPC UA); ponadto interfejs MTP udostępniany przez PEA musi być zgodny z dostarczonym plikiem MTP,

- system POL, który będzie mógł „skonsumować” plik MTP, aby móc załadować i wdrożyć PEA; na podstawie informacji dostarczonych w pliku MTP, POL może zwizualizować i kontrolować PEA.

Integracja PEA

Nowy moduł PEA musi być najpierw fizycznie zainstalowany w zakładzie produkcyjnym i podłączony do sieci. Natychmiast po tym, gdy system POL „skonsumuje” plik MTP PEA, użytkownik POL może:

- zobaczyć PEA HMI automatycznie wygenerowane przez POL z pliku MTP,

- podłączyć PEA HMI do złożonego HMI linii produkcyjnej, gdzie widoczne są wszystkie moduły,

- przyłączyć/odłączyć PEA do/od linii produkcyjnej,

- ręcznie sterować PEA z HMI,

- definiować i wykonywać receptury POL przy użyciu usług udostępnianych przez PEA,

- obserwować linię produkcyjną w czasie rzeczywistym – przeglądać i potwierdzać alarmy oraz obserwować trendy i wartości procesowe na HMI.

MTP – nowe możliwości, nowe przypadki biznesowe

W świecie MTP można uwzględniać scenariusze, które wcześniej były trudne do zrealizowania – przykłady zostały podane w tabeli.

Właściciele zakładów i laboratoriów

MTP przynosi różne korzyści różnym grupom docelowym: właścicielom zakładów i laboratoriów, producentom PEA, sprzedawcom POL. Dla właścicieli zakładów i laboratoriów wdrożenie MTP wiąże się z następującymi korzyściami:

- redukcja kosztów, ryzyka i czasu:

- zerowy czas i koszt integracji nowych modułów,

- wymagane jest minimalne testowanie / walidacja, ponieważ zostało to już wykonane przez dostawcę.

- łatwa wymiana modułu X na analogiczny moduł, nawet od innego dostawcy,

- elastyczność produkcji, szczególnie w przypadku małych partii:

- już używane moduły mogą być ponownie zastosowane w przyszłych procesach,

- nowe moduły mogą być dodawane niemal natychmiast.

- ujednolicony wygląd HMI na poziomie zakładu – ten sam wygląd i sposób działania, nawet w przypadku różnych dostawców modułów.

MTP może być szczególnie odpowiednie dla:

- laboratoriów, gdzie sam charakter działalności wymaga elastyczności, małych partii, krótkiego czasu dostawy i szybkiej sukcesji produktów,

- scenariuszy „greenfield”, gdzie MTP jest uruchamiane od zera, można natychmiast korzystać ze wszystkich funkcjonalności i nie trzeba martwić się o starsze systemy i moduły inne niż MTP.

W scenariuszach „brownfield” właściciele zakładów oczekują, że nowe wersje ich istniejących systemów kontroli (DCS, SCADA itp.) uzyskają możliwości systemu POL. Następnie powinien być możliwy stopniowy upgrade modułów do zgodności z MTP i czerpanie pierwszych korzyści, początkowo przez skrócenie czasu potrzebnego do integracji nowych modułów. Finalnie, gdy wszystkie moduły instalacji staną się PEA, będzie można w pełni wykorzystać wszystkie korzyści MTP w zakładzie / linii produkcyjnej.

Producenci modułów (producenci PEA)

W przypadku producentów modułów możemy wymienić następujące zalety przejścia na PEA:

- możliwość udostępniania tylko jednego standardowego rozwiązania zamiast obsługiwania wielu interfejsów dla różnych klientów,

- skrócenie czasu integracji modułu w zakładzie klienta,

- standaryzacja elementów modułu zgodnie z najlepszymi praktykami branżowymi,

- elementy modułu mogą być reprezentowane jako MTP Data Assemblies ze standardową logiką sterowania,

- elementy modułu można ponownie wykorzystać w różnych modułach bez zmian w kodzie sterującym,

- moduły można budować ze standardowej biblioteki artefaktów, jak z klocków Lego,

- lokalny interfejs HMI PEA można automatycznie wygenerować w oparciu o plik MTP – taka praca, raz wykonana, będzie działała dla każdego modułu, zapewniając wygląd i działanie lokalnego HMI zgodne z widokiem HMI w systemie POL,

- można łatwo rozszerzyć swoje moduły o brakujące podkomponenty od innych dostawców (pod warunkiem, że te podkomponenty są zgodne z MTP),

- możliwe jest udostępnienie tylko określonych części modułu w pliku MTP.

Dostawcy systemów kontroli linii produkcyjnych (dostawcy POL)

Można wymienić kilka powodów, dla których warto zostać dostawcą systemu POL w przypadku dostawców systemów kontroli na poziomie zakładu, np. DCS / SCADA. Dla dużych graczy, jak Siemens czy Emerson, jest to możliwość zdobycia udziału w nowym, rozwijającym się rynku, gdy/jeśli MTP zostanie powszechnie przyjęte. Dla mniejszych graczy jest to z kolei szansa zapewnienia rozwiązania POL opartego na standardzie MTP i zdobycia nowego, rosnącego rynku, szczególnie w odniesieniu do scenariuszy „greenfield”, w przypadku których duzi gracze nie są tak elastyczni i gotowi do zmiany swoich rozwiązań.

Potencjał przełomowej zmiany

MTP może stanowić przełomową zmianę. Koncepcja MTP może być postrzegana jako zagrożenie dla integratorów systemów – integracja systemu nie jest już potrzebna, jeśli PEA dostarcza plik MTP, a cały wysiłek integracyjny polega na wgraniu tego pliku do systemu POL. Mimo to obecni integratorzy systemów i nowi gracze mogą rozważyć wykorzystanie możliwej niszy, ponieważ nadal będzie funkcjonować wiele starszych modułów niezgodnych z MTP, które warto byłoby podłączyć do POL.

„Integratorzy” MTP mogą zaoferować aktualizację starszych modułów niezgodnych z MTP do PEA – przez przeróbkę kodu OT lub dostarczenie dodatkowego oprogramowania / skrzynki, która służyłaby jako adapter do świata MTP dla takich modułów. Dostawcy modułów mogą zdecydować się na dostarczenie adapterów MTP dla własnych starszych modułów, których nie chcą konwertować na PEA.

Szerokie rozpowszechnienie MTP może być również pewnego rodzaju zagrożeniem dla dostawców modułów. W świecie MTP wysiłek związany z integracją nowego modułu jest minimalny i nic nie stoi na przeszkodzie, aby właściciele instalacji wymienili moduł na lepsze / tańsze urządzenie od innego dostawcy. Systemy kontroli linii produkcyjnych są także łatwiej wymienialne w świecie MTP, ponieważ integracja modułów z systemem kontroli jest oparta o niezależny od dostawcy standard.

Mimo że dostawcy modułów i systemów kontroli mogą dostrzegać te potencjalne zagrożenia, to jednak nie mogą sobie pozwolić na niewdrożenie MTP – w przeciwnym wypadku istnieje ryzyko, że pozostaną w tyle, jeśli ich konkurenci wdrożą MTP i udostępnią w swojej ofercie.

Wyzwania związane z wdrożeniem MTP

Przedstawiona sytuacja graczy MTP może być jednym z powodów, dla których MTP nie rozwija się szybciej. Ponadto w scenariuszach typu „brownfield” wdrożenie MTP niesie ze sobą pewne istotne wyzwania – np. należy zdecydować się na strategię wspólnego zarządzania starszymi modułami niezgodnymi z MTP i modułami typu PEA. Czy moduły niezgodne z MTP powinny zostać zintegrowane z systemem POL w tradycyjny sposób DCS/SCADA? Wtedy prawdopodobnie nie będzie można zobaczyć starszych modułów w świecie MTP, a orkiestracja na poziomie zakładu może stać się uciążliwa.

Alternatywnie można zdecydować się na aktualizację starszych modułów do świata MTP za pomocą adapterów MTP lub wymianę modułów niezgodnych z MTP na analogiczne moduły zgodne z MTP od tego samego lub innego dostawcy.

Podsumowanie

Koncepcja MTP jest gotowa do wprowadzenia na rynek – jest wystarczająco dojrzała, aby już dziś umożliwić implementację PEA przez dostawców modułów, a pierwsze istniejące systemy POL mogą już dziś przyjmować pliki MTP wystawiane przez PEA i obsługiwać takie PEA.

MTP nie jest jeszcze powszechnie przyjętym standardem, ale może szybko nim się stać. Wtedy ci, którzy nie będą gotowi, zostaną w tyle, podczas gdy inni zyskają przewagę konkurencyjną. Firma A4BEE dysponuje kadrą, doświadczeniem i umiejętnościami niezbędnymi do wspierania klientów w drodze do świata MTP. Szczegółowe informacje można znaleźć na stronie https://a4bee.com.

source: Automatyka 10/2023