Ethernet Przemysłowy (część 2 z 4): EtherCAT i Ethernet Powerlink

Redakcja serwisu print

W poprzedniej części artykułu poświęconego Ethernetowi przemysłowemu omówiliśmy zalety sieci tego rodzaju oraz przedstawiliśmy cechy dwóch popularnych standardów: Profinet i Ethernet/IP. W niniejszej, drugiej części opisujemy dwa kolejne standardy EtherCAT i Ethernet Powerlink oraz pokazujemy możliwości płynące z zastosowania Ethernetu w przemyśle zamiast innych sieci komunikacyjnych.

EtherCAT

Standard EtherCAT został wprowadzony i jest rozwijany przez organizację EtherCAT Technology Group. Nazwa standardu jest w gruncie rzeczy skrótem od hasła „Ethernet for Control Automation Technology”, a cele przyświecające jego utworzeniu były podobne jak w przypadku praktycznie wszystkich ethernetowych sieci przemysłowych. Zastosowano jednak istotnie inną metodę, która pozwoliła uzyskać dokładną synchronizacje i krótkie opóźnienia transmisji.

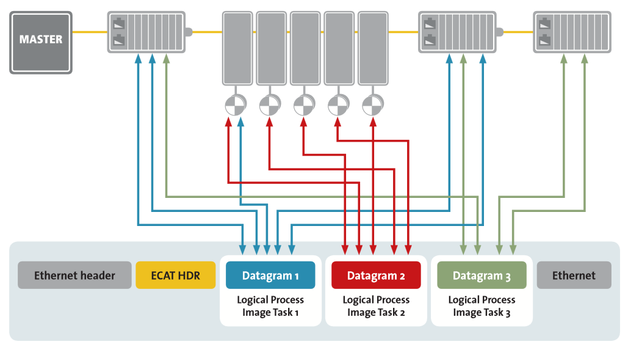

Zamiast dzielić czas transmisji na dane priorytetowe i mniej ważne lub nadawać priorytety wszystkim pakietom, skorzystano z faktu, że większość danych i rozkazów transmitowanych przez urządzenia przemysłowe wymagające krótkich czasów reakcji jest bardzo mała. W praktyce rozmiar porcji informacji wymienianych jednorazowo przez pojedyncze przyrządy podłączone do sieci jest nawet mniejszy niż minimalny rozmiar ramki stosowanej w klasycznym Ethernecie. Korzystając z tego faktu, twórcy standardu EtherCAT potraktowali ramkę ethernetową jak pewnego rodzaju pamięć RAM, do której zapisywane i z której odczytywane są dowolne informacje w oparciu o adresy lokalizujące pożądane dane w tej pamięci. Kolejne ramki nadawane są przez urządzenie pełniące rolę kontrolera i przesyłane do najbliższego urządzenia podrzędnego. Urządzenie to ma przydzielony adres, który jednoznacznie identyfikuje pewien fragment ramki (zwany datagramem), dzięki czemu może odczytać przeznaczone dla siebie dane. W przypadku gdy urządzenie podrzędne samo chce zainicjować komunikację, zapisuje pod odpowiednim adresem w odebranej ramce informacje przeznaczone dla innego urządzenia podłączonego do sieci EtherCAT. Niezależnie od tego, czy urządzenie coś zapisało, czy też tylko odczytywało fragment ramki, przesyła ją dalej do kolejnego z urządzeń. Duża szybkość tej metody transmisji wynika m.in. z tego, że nie ma potrzeby dekodowania całej ramki danych ani enkapsulacji w protokoły TCP/IP danych zapisywanych. Pozwala to błyskawicznie przekazywać ramki pomiędzy urządzeniami.

Topologia sieci EtherCAT

Łatwo zauważyć, że opisana procedura transmisji wymaga zastosowania topologii magistrali, która w przypadku klasycznego Ethernetu jest generalnie nieopłacalna i ma wiele wad. Problem ten został rozwiązany poprzez zwielokrotnienie portów ethernetowych instalowanych w dużej części urządzeń zgodnych z EtherCAT.

Dosyć powszechnie spotykane są urządzenia z dwoma lub trzema portami, a te wystarczają już do realizacji topologii gwiazdy – czy nawet zmieszanie topologii gwiazdy i magistrali w ramach jednej sieci i utworzenie struktury mocno redundantnej. Specyficzny sposób zapisywania danych w pakietach Ethernetowych również przystosowano do wymagań klasycznego Ethernetu – i tam, gdzie konieczny jest routing pakietów w oparciu o protokół IP, ramki charakterystyczne dla EtherCAT są przesyłane w ramach pakietów protokołu UDP. Oczywiście, pakiety tego typu mogą być formowane i nadawane również przez zwykłe urządzenia ethernetowe, dzięki czemu sterowanie aparaturą polową EtherCAT jest możliwe z poziomu choćby klasycznego komputera PC.

Wydajność tego rozwiązania jest dosyć duża, choć zależy od liczby elementów podłączonych do sieci. W praktyce czas opóźnienia nie wzrasta powyżej 1 ms i zazwyczaj jest znacznie (kilku- lub kilkunastokrotnie) krótszy. Czas synchronizacji nie przekracza 1 µs.

Rys. Sposób pobierania i zapisywania danych przez poszczególne urządzenia sieciowe w ramkach transmisji w sieci przemysłowej EtherCAT

Głównym producentem kojarzonym z siecią EtherCAT jest Beckhoff Automation, ale z czasem grupa EtherCAT TG się znacząco rozrosła i obecnie zrzesza też takie firmy, jak np. ABB, Festo, Lenze, Mitsubishi, Panasonic, Schneider Electric, VIPA, Yokogawa i wiele innych.

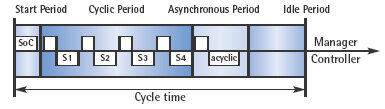

Ethernet Powerlink

W standardzie sieci przemysłowej Ethernet Powerlink również rozróżnia się urządzenia nadzorujące i podrzędne, ale sposób transmisji oparty jest przede wszystkim na podziale czasu przesyłu danych na pakiety izochroniczne i asynchroniczne. W trakcie komunikacji izochronicznej, zaraz po przeprowadzeniu synchronizacji, kontroler sieci odpytuje cyklicznie kolejne urządzenia sieciowe, które odpowiadają, przesyłając swoje dane. Następnie kontroler przechodzi do transmisji asynchronicznej, w której odpytuje tylko jedno wybrane urządzenie, po czym cykl jest powtarzany. Ponieważ nie wszystkie urządzenia potrzebują takiej samej dostępności łącza, możliwe jest wskazanie, by kontroler część okien transmisyjnych w trybie izochronicznym przypisywał w każdym cyklu pewnej grupie końcówek sieciowych, a część dzielił, odpytując naprzemiennie (np. co trzeci cykl) kolejne urządzenia z grupy wymagającej mniejszej dostępności łącza. Dzięki takiemu rozwiązaniu sieć przemysłowa Ethernet Powerlink jest przewidywalna, a przy zastosowaniu najnowszej infrastruktury ethernetowej pozwala osiągnąć opóźnienia rzędu 0,2 ms i dokładność synchronizacji na poziomie 1 µs.

Rys. Cykliczny sposób przesyłania danych w sieci Ethernet Powerlink (na rysunku przedstawiono jeden cykl transmisji)

Ethernet Powerlink kojarzony jest głównie z firmą B&R, ale obecnie produkcją urządzeń dla tej sieci przemysłowej zajmują się m.in. takie firmy jak: ABB, Baldor, Danfoss, Kubler, Hirschmann, IXXAT, Lenze, Nord, Parker Hannifin, Pepperl+Fuchs, Schneider Electric, Sew Eurodrive, Sick i VIPA.

W kolejnej części artykułu opiszemy pozostałe standardy sieci typu Ethernet przemysłowy, a w tym: Modbus/TCP, Sercos III i CC-Link.

Keywords

B&R, Beckhoff, etherCAT, Ethernet Powerlink, Ethernet przemysłowy, Ixxat, sieć