Automatyzacja transportu w produkcji spożywczej

Krzysztof Jaroszewski print

Przemysł spożywczy od wielu lat jest jedną z branż o największym zapotrzebowaniu na rozwiązania z dziedziny automatyki. Widoczna jest tendencja do wdrażania w tym sektorze rozwiązań robotycznych, toteż wielu producentów i integratorów systemów oraz urządzeń automatyki i robotyki dostosowuje lub wręcz projektuje swoje produkty pod wymagania tej branży.

Wymagania przemysłu spożywczego są zwykle specyficzne i bardzo spersonalizowane. Wszystkie rozwiązania muszą uwzględniać wymagania norm branżowych i dyrektywy dla urządzeń używanych w przemyśle spożywczym. Regulacje te wymuszają, aby konstrukcje zapewniały bezpieczeństwo zarówno obsługi maszyn, jak i produkowanej czy przetwarzanej żywności. Przykładowo: normy dotyczące maszyn dla przemysłu spożywczego definiują pojęcia podstawowe i wymagania z zakresu higieny (PN-EN 1672-2:2009P), wyposażenia elektrycznego maszyn (PN-EN 60204-1:2010P) czy ochrony pracy, gdzie opisywane są maszyny i urządzenia oraz stanowiska pracy (np. w przemyśle ziemniaczanym) oraz stawiane im wymagania bezpieczeństwa pracy i ergonomii (PN-A-55602:1990 – wycofana). Większość maszyn stosowanych na nowoczesnych liniach produkcyjnych w branży spożywczej to maszyny wykonane na specjalne zamówienie, przewidziane do nietypowych zastosowań. Powoduje to, iż w odróżnieniu od projektów maszyn standardowych, takich jak np. tokarki, projekt maszyny powinien spełniać nie tylko wymagania norm ogólnych. W wymaganiach odpowiednich norm ujęte są również reżimy produkcji i właściwości produktów przemysłu spożywczego. Odpowiedzią na te wymagania jest szczególna grupa rozwiązań branżowych – automatyczne układy pomiarowe i analizatory cech wytwarzanych produktów spożywczych, stosowane do badania produktów pod kątem spełnienia wymagań odpowiednich dla nich norm.

Oprócz systemów pomiarowych, wykorzystywana jest również bardzo szeroka grupa urządzeń i systemów o konstrukcjach i zasadzie działania zbliżonych do rozwiązań konwencjonalnych, stosowanych także w innych branżach przemysłu. Wymienić tu można systemy nadzoru i sterowania bazujące na integracji PLC i SCADA.

Szybki rozwój przemysłu spożywczego jest związany z rosnącym zapotrzebowaniem na jego produkty. Nie tylko sam produkt, ale także jakość i estetyka opakowań mają znaczenie dla konsumenta. Na usprawnienie łańcucha dostaw istotny wpływ mają stosowane opakowania zbiorcze, które powinny zapewniać bezproblemowy transport i chronić produkty w czasie ich dystrybucji. Zanim jednak dojdzie do procesu pakowania, surowce spożywcze muszą zostać poddane innym czynnościom. Produkty pochodzenia zwierzęcego poddawane są wstępnej obróbce polegającej na oddzieleniu mięsa od skóry, tłuszczu, a także kości, natomiast produkty pochodzenia roślinnego są pozbawiane korzeni bądź liści, myte i w razie konieczności obierane ze skórki. Niezależnie od pochodzenia, produkty są też segregowane, cięte, krojone, szatkowane lub poddawane innym specyficznym czynnościom (mieszanie, suszenie, mrożenie, smażenie). Na każdym etapie konieczny jest transport surowców, półproduktów, produktów końcowych. Mając na uwadze zapewnienie większej szybkości produkcji przy uzyskiwaniu wysokiej jakości produktów, dąży się do jak największej automatyzacji, a tam gdzie jest to możliwe, zrobotyzowania transportu.

Rurociągi, pompy i zawory są elementami systemów transportu produktów płynnych lub półpłynnych. Produkty stałe, w zależności od ich masy i formy, przemieszczane są po linii produkcyjnej za pomocą przenośników taśmowych, rolkowych lub pionowych. Osobną kwestię stanowi przenoszenie produktów zapakowanych i ich umieszczanie w opakowaniach zbiorczych. Tu znaczącą rolę odgrywają roboty przemysłowe.

Transport produktów

Transport produktów to newralgiczny element ciągu produkcyjnego. Od jego sprawności zależy szybkość produkcji. Wszelkie przestoje w dostarczaniu surowców na linii oraz problemy w sprawnym przemieszczaniu produktów między kolejnymi sekcjami przekładają się na opóźnienia w produkcji i mniejszą efektywność prowadzonego procesu, a w efekcie obniżenie zysku firmy. Dlatego w tej branży oczekuje się niezawodnych rozwiązań, skutecznie działających w zaplanowanym czasie. Powinna je cechować elastyczność w zakresie modyfikacji wprowadzanych w cyklu produkcyjnym. Ważną cechą urządzeń transportujących żywność jest przystosowanie ich do okresowych czynności czyszczących – urządzenia muszą być wykonane w taki sposób, żeby stykająca się z nimi żywność nie miała szkodliwego wpływu na konstrukcję i działanie. Jednocześnie konstrukcja i materiały, z jakich wykonano urządzenia, nie mogą stanowić zagrożenia dla produktów spożywczych. Zalecenia konstrukcyjne opisane w załączniku 1 w części 1 dyrektywy 2006/42/WE precyzują wymagania związane z bezpieczeństwem obsługi maszyn, natomiast zapisy w załączniku 1 w części 2.1. dyrektywy maszynowej oraz w rozporządzeniach i normach regulują aspekty budowy maszyn z punktu widzenia zachowania odpowiedniej higieny. Zapewnienie higieny wiąże się z takim zaprojektowaniem i wykonaniem maszyny, aby zarówno ją całą, jak i jej elementy można było odpowiednio czyścić i dezynfekować przed użyciem (mogą być stosowane elementy jednorazowego użytku). Ponadto zwraca się uwagę na to, aby powierzchnie elementów maszyny mające kontakt z żywnością były gładkie (w celu eliminacji ryzyka gromadzenia się pozostałości w szczelinach lub przy wypukłościach). Niezmiernie ważne jest także, aby żadne substancje niebezpieczne dla zdrowia (np. smary), konieczne ze względu na zapewnienie odpowiednich warunków pracy, nie wchodziły w kontakt z żywnością. Materiały, z których wykonywane są elementy maszyn stykające się z żywnością, powinny być odporne na działanie korozji, wykazywać zerową toksyczność i cechować się brakiem chłonności. Wszystkie wymagania są sprecyzowane w normie PN-EN 1672-2, w dyrektywach i rozporządzeniach.

Transport instalacjami rurowymi

Do zakładów produkcyjnych trafiają surowce spożywcze (np. mleko), których transport odbywa się za pomocą cystern. Taki surowiec jest wprowadzany na linię produkcyjną za pomocą pomp specjalnymi rurociągami z osprzętem (zaworami). Podobne rozwiązania stosowane są w transporcie zup i napojów produkowanych na bazie wody. Inne wymagania stawiane są urządzeniom do transportu produktów półpłynnych, jak czekolada, ciasto, zmielone mięso, a jeszcze inne urządzeniom do transportu produktów sypkich.

Urządzenia i osprzęt wchodzące w skład instalacji transportującej muszą być starannie dobrane do rodzaju, konsystencji, gęstości i lepkości transportowanych produktów. Niewłaściwie dobrane pompy mogą pracować nieskutecznie, a w przypadku źle dobranego przekroju rur i materiału, z jakiego są wykonane, może dochodzić do zapychania się i klinowania systemów rurowych. Podobnie jest w przypadku zaworów.

Oprócz standardowych wymagań stawianych wszystkim urządzeniom stosowanym w przemyśle spożywczym, występują jeszcze dodatkowe, odnoszące się do pomp:

- zapewnienie delikatnego transportu produktów, których struktura nie może być zniszczona,

- zdolność do pracy w wahającej się temperaturze procesu,

- zdolność do samozasysania cieczy o zwiększonej gęstości, lepkości i z zawartością dużych wtrąceń,

- duża odporność chemiczna z uwagi na zróżnicowanie przenoszonych produktów oraz chemikaliów używanych podczas mycia.

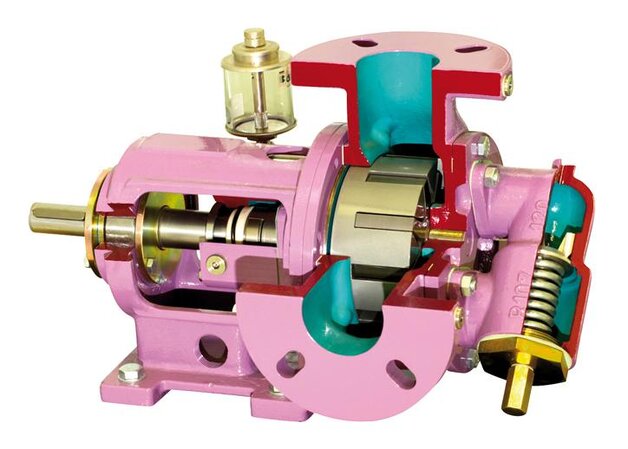

Typy stosowanych w przemyśle spożywczym pomp:

1. Krzywkowe – z rodziny rotacyjnych pomp wyporowych. Zasada działania bazuje na obracających się przeciwstawnie krzywkach (każda na osobnym wale) w części ssawnej pompy, co przy oddalaniu się od siebie krzywek powoduje tworzenie się zwiększającej się pustej przestrzeni, wypełniającej się pompowaną cieczą, która następnie jest zabierana przez krzywki wzdłuż ściany obudowy pompy. Zbliżające się do siebie krzywki zmniejszają przestrzeń, wypierając ciecz na zewnątrz. Konstrukcja cechuje się brakiem tarcia krzywek o siebie i inne części pompy, co zapewnia delikatny proces pompowania oraz trwałość pompy. To rozwiązanie jest najczęściej stosowane w aplikacjach do transportu m.in. cukrów, glukozy, skrobi, czekolady, oleju jadalnego, mleka, śmietany.

2. Membranowe – zasilane sprężonym powietrzem. Wykonane w wersji sanitarnej mogą być stosowane w przemyśle spożywczym. Umożliwiają transport materiałów agresywnych chemicznie, charakteryzujących się ściernością lub dużą gęstością. Najczęściej stosowane w aplikacjach do transportu zup i sosów, kawałków mięsa, krojonych warzyw i owoców, dressingów, oleju jadalnego, owoców morza, syropów i koncentratów, wina, słodyczy.

3. Śrubowe – rotacyjne pompy wyporowe, w których przepływ przez pompę wywołany jest wyparciem cieczy z pompy przez obracający się rotor względem nieruchomego statora. Cechują się bardzo dobrymi właściwościami samozasysania i gładkim przepływem produktu. Można je stosować do przenoszenia produktu o bardzo dużej lepkości i gęstości, bez obawy o zniszczenie struktury produktu. Najczęściej stosowane w aplikacjach do transportu mleka, jogurtu, śmietany, serów, oleju, mielonego mięsa, pasztetów, pulp owocowych i warzywnych, dżemów i konfitur, półproduktów cukierniczych, ciasta, czekolady, nadzienia, sosów i przypraw, masy lodowej, chrzanu, musztardy, ketchupu, przecierów oraz zacieru, syropu glukozowego, brzeczki drożdżowej w browarach i gorzelniach.

4. Zębate – zapewniają bardzo korzystne warunki przepływu cieczy, realizują samozasysanie i łagodne przepompowywanie, bez zaburzeń strumienia cieczy, a także pompowania cieczy o bardzo dużych współczynnikach lepkości. Są łatwe w obsłudze, mają solidną i nieskomplikowaną konstrukcję. Stosowane są w aplikacjach do transportu oleju, tłuszczów roślinnych i zwierzęcych, czekolady, kuwertury czekoladowej, polew, syropów, esencji, syropów cukrowych, melas, glukozy, żelatyny, drożdży, zup, miodów, majonezu, musztardy, oliwy, soków, napoi bezalkoholowych, octów.

5. Perystaltyczne – przeznaczone do transportu mediów trudnych do pompowania. Umożliwiają pracę na sucho z samozasysaniem oraz transport mediów bardzo lepkich, gęstych, bardzo ściernych, z zawartością dużych fragmentów stałych. Cechuje je odporność chemiczna, prostota działania, konstrukcji i naprawy. Umożliwiają delikatny transport wrażliwych cieczy oraz możliwość dozowania. Są stosowane w aplikacjach do transportu oleju i tłuszczów.

6. Magnetyczne – napęd z silnika do sekcji pompy jest przenoszony przez sprzęgło magnetyczne. Między pompą a silnikiem nie występuje mechaniczne połączenie, nie jest wymagane uszczelnianie osi. Hermetyczna konstrukcja sprzyja eksploatacji w reżimie pracy ciągłej. Mogą być stosowane do transportu cieczy krystalizujących w zetknięciu z powietrzem.

Więcej informacji w numerze 9/2013 miesięcznika naukowo-technicznego Pomiary Automatyka Robotyka. Zapraszamy do lektury.

Krzysztof Jaroszewski

Zachodniopomorski Uniwersytet Technologiczny w Szczecinie

Wydział Elektryczny