Przewidzieć nieprzewidywalne

Wiedza o sytuacjach, które mają dopiero nastąpić przydałaby się każdemu. Taka umiejętność oszczędziłaby wiele zbędnego wysiłku, przyczyniłaby się do zmniejszenia stresu, pomogłaby w sposób trudny do przecenienia i – tak, tego nie da się pominąć! – przyczyniłaby się do wzbogacenia posiadacza takiej niezwykłej umiejętności. Czy da jednak się przewidywać awarie maszyn? Przynajmniej w niektórych jej aspektach? Okazuje się, że tak. I to w dość łatwy sposób.

Jakkolwiek nierealnie by to nie brzmiało – i kojarzyło się ze szklaną kulą – przewidywanie awarii jest możliwe! I to na bazie pomiarów oraz twardych dowodów. Takim zagadnieniem zajmuje się predykcyjne utrzymanie ruchu. To temat nieprawdopodobnie szeroki i oparty m.in. na przewidywaniu stanów maszyny na podstawie zgromadzonych wcześniej danych. Wymaga również zrozumienia ograniczeń związanych z użytkowaniem maszyn. Stosowanie tej metody ma sens oczywiście tylko w sytuacji, gdy nakłady poniesione przy jej wprowadzaniu zwrócą się w oszczędnościach osiągniętych w zakresie konserwacji.

Parametry predykcyjne

Jak przewidzieć awarię silnika czy pompy? Jak sprawdzić stan łożysk, które są podstawowych elementem eksploatacyjnym? Jak wykryć rozosiowanie połączenia silnik–pompa? Bezpośrednie monitorowanie jest praktycznie niemożliwe. Przykładowo idea monitorowania optycznego stanu pojedynczej kulki łożyska to coś, co spotkałoby się z uśmiechem niedowierzania.

Nie musimy jednak posuwać się do tak daleko idącej kontroli stanu. Istnieją inne metody, które pośrednio umożliwiają alarmowanie z niezwykłą dokładnością, jeżeli dzieje się coś niedobrego. Zanim dojdzie do awarii, jako jedne z pierwszych sygnałów uszkodzenia pojawiają się wibracje generowane przez daną maszynę. To głównie w oparciu o te dane można skutecznie określić czy mamy czas, czy należy jak najszybciej planować wymianę określonej części. A zakres analizowanej wibracji wskazuje dość precyzyjnie źródło pochodzenia.

Kolejnym istotnym parametrem jest temperatura. W początkowym stadium przed wystąpieniem permanentnej awarii pojawiają się niewielkie uszkodzenia, które powodują zwiększenie tarć i tym samym wzrost temperatury niektórych części maszyny. To jeden z głównych etapów przed ostatecznym zatrzymaniem spowodowanym awarią.

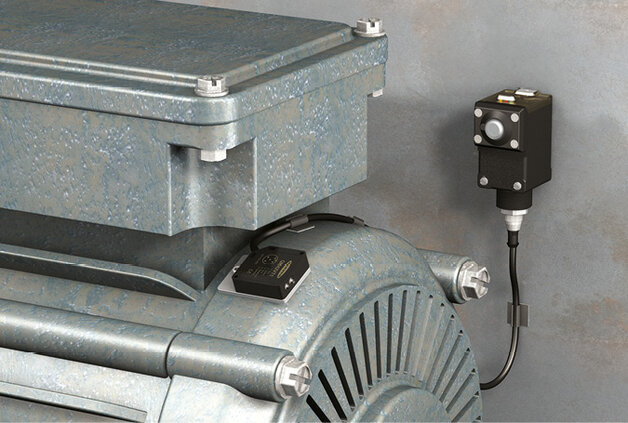

Czujnik temperatury i wibracji serii QM42

W celu zidentyfikowania problemu, zanim dojdzie do sytuacji krytycznej, można zastosować czujniki wibracji serii QM42VT1. Urządzenie służy nie tylko do pomiaru drgań, ale jako jeden z niewielu (jeżeli nie jedyny) dostępnych na rynku czujników dokonuje obliczeń dla tak dużej liczby parametrów, m.in. wartości skutecznej prędkości i przyśpieszenia, kurtozy, wartości szczytowej czy współczynnika szczytu. Co więcej, koszt czujnika jest wyjątkowo mały w porównaniu do korzyści, jakie zapewnia. Dodatkowo czujnik QM42VT1 monitoruje również temperaturę w zakresie od –40 °C do +105 °C.

Komunikacja

Czujnik wibracji QM42 dostępny jest w wersji z interfejsem szeregowym Modbus RTU oraz w wykonaniu przeznaczonym do komunikacji bezprzewodowej. Drugi wariant idealnie nadaje się do szybkiego montażu podczas modernizacji lub jako przenośne narzędzie analizy.

Perspektywy

Czujnik wibracji wsparty odpowiednim oprogramowaniem oraz kompletną ofertą automatyki marki Turck jest doskonałym narzędziem służącym do analizy pracy krytycznych elementów maszyn w zakresie wibracji i temperatury. Takie rozwiązanie, zwiększające możliwości kontroli nad parkiem maszynowym, doskonale wpisuje się w filozofię Przemysłu 4.0 i co najważniejsze – przynosi użytkownikom wymierne korzyści.

Podsumowanie

Czujnik wibracji serii QM42 to bardzo skuteczne i w wielu aplikacjach niezbędne narzędzie do realizacji predykcyjnego utrzymania ruchu. Dzięki szeregowi danych, jakie udostępnia czujnik, możliwa jest skuteczna analiza zachowania diagnozowanego układu. W efekcie użytkownik zwiększa dostępność maszyn i maksymalizuje skuteczność wykrywania oraz usuwania awarii. Zastosowanie wersji bezprzewodowej czujnika QM42 jest dodatkową zaletą dla modernizowanych układów. Dzięki komunikacji radiowej instalacja przebiega bardzo szybko. Ponadto czujnik może służyć jako przenośne narzędzie analizy.

TURCK Sp. z o.o.

ul. Wrocławska 115, 45-836 Opole

tel. 77 443 48 00, fax 77 443 48 01

e-mail: poland@turck.com

www.turck.pl

source: Automatyka 5/2018