Czujniki i sensorowe systemy pomiarowe

Tadeusz Goszczyński – PIAP print

W artykule przedstawiono tendencje rozwojowe w dziedzinie sensorowych systemów wykorzystywanych do pomiarów warunków środowiskowych oraz rozpoznawania obiektów szczególnie w zastosowaniach dla pojazdów samobieżnych. Opisano także najnowsze rozwiązania czujników wywodzące się z technologii opracowanych w wyniku realizacji programów kosmicznych i ich nowe zastosowania w przemyśle i w systemach bezpieczeństwa. Przedstawiono perspektywy ich dalszego rozwoju oraz wpływu technologii MEMS i NEMS na rozwój gospodarki i różnych przedsiębiorstw produkcyjnych.

W ostatnich latach nastąpił gwałtowny postęp w dziedzinie konstrukcji czujników, a obecnie jesteśmy świadkami masowego wkraczania czujników we wszystkie dziedziny automatyki jak również do produktów i urządzeń powszechnego użytku. Podstawowa przyczyna masowości zastosowań tkwi w ich niskiej cenie, niezwykłej miniaturyzacji, możliwościach zdalnego przekazywania wyników pomiaru, a w niektórych przypadkach nawet wyeliminowaniu konieczności zasilania bateryjnego. Ten znaczący postęp technologiczny wiąże się z faktem udostępnienia do powszechnego wykorzystania technologii opracowanych w trakcie realizacji różnych programów kosmicznych. Najwięcej „kosmicznych” technologii wdrożono w przemyśle samochodowym i w urządzeniach medycznych, wiele w konstrukcji maszyn, sprzęcie przemysłowym a nawet w urządzeniach domowego użytku.

Powstanie miniaturowych czujników było możliwe w wyniku rozwoju dwu nowych gałęzi techniki: systemów mikroelektromechanicznych (w skrócie MEMS) oraz nanotechnologii. Systemy MEMS łącząc układy mikroelektroniczne i mikromechaniczne pozwalają na umieszczenie w małym krzemowym chipie urządzenia o dużej funkcjonalności i wielkiej niezawodności. Natomiast nanotechnologia jest nauką badającą możliwości konstruowania z atomów i cząsteczek urządzeń o wymiarach rzędu nanometrów, reagujących na zewnętrzną stymulację.

Systemy pomiarowe budowane na bazie tych nowych czujników wspierane są dodatkowo przez nową technologię Multisensor Data Fusion, która wykorzystuje korelacje i kombinacje występujące pomiędzy zbieranymi danymi do diagnostyki maszyn, wykrywania błędów i przewidywania przyszłych awarii a także do prowadzenia autonomicznych pojazdów, diagnozowania w medycynie czy w sterowaniu inteligentnymi budynkami. Czujniki są teraz często łączone z miniaturowymi systemami przesyłania informacji za pomocą fal radiowych, dzięki czemu mogą być montowane w niedostępnych w trakcie eksploatacji miejscach, np. w oponach samochodu. Niektóre z nich nie wymagają w dodatku baterii zasilających, czerpiąc energię ze swojego otoczenia.

Czujniki do monitorowania warunków otoczenia

Jedną z ważnych gałęzi produktów wykorzystujących nowe technologie są systemy monitorowania warunków otoczenia, a w szczególności warunków przechowywania i transportu, oraz przeznaczone dla nich miniaturowe czujniki: temperatury, wilgotności, przyspieszenia i położenia. W produkcji miniaturowych czujników przodują firmy amerykańskie, które pierwsze uzyskały dostęp do technologii kosmicznych i dysponują odpowiednio dużymi środkami finansowymi.

Interesującym przykładem wykorzystania miniaturowych czujników jest przetwornik wilgotności SC-500 amerykańskiej firmy Ohmic Instruments montowany techniką montażu powierzchniowego na płytce drukowanej wielkości monety [1]. Przeznaczony jest do wbudowywania w dowolne urządzenie, np. w regulator parametrów otoczenia lub system zbierania danych. Stosowany w nim miniaturowy czujnik UPS-500 zmienia swoją impedancję w funkcji wilgotności według odwrotnej charakterystyki logarytmicznej. Przetwornik zawiera ponadto oscylator RC dający sygnał sinusoidalny 3,8 kHz o wartości skutecznej 150 mV, stabilizator amplitudy, wzmacniacz logarytmiczny i układ kompensacji temperaturowej.

System pomiarowy G-Link produkowany przez firmę MicroStrain wykorzystuje system MicroDatalogging V-Link z dołączonym do niego przetwornikiem przyspieszenia wykonanym w technologii MEMS [2]. System ten realizuje szybki pomiar przyspieszenia w trzech osiach, ma wbudowany przetwornik trzyosiowy przyspieszenia typu Analog Device ADXL2XXJE o zakresie pomiarowym 2g lub 10g i dopuszczalnym przyspieszeniu 500g. Pomiar wyzwalany może być ze stacji bazowej z odległości do 30 m lub automatycznie z programowaną częstotliwością i zapisywany w pamięci, a następnie transmitowany na żądanie stacji bazowej do komputera PC.

Firma MicroStrain oferuje ponadto system EmbedSense (fot. 1) w wykonaniu przeznaczonym do wbudowania w urządzenie klienta. Bezprzewodowy sensor EmbedSense to (wybrane przez klienta) czujniki, transceiver i system akwizycji danych zintegrowane na jednej miniaturowej płytce drukowanej, przeznaczony do wbudowywania w różne urządzenia przez ich producentów, umożliwiając im tworzenie systemów złożonych ze zdalnie porozumiewających się urządzeń typu „smart machine”.

Sensory te nie wymagają zasilania z baterii – mogą być zasilane przez zewnętrzne pole magnetyczne ze specjalnego generatora i wytrzymują wysoką temperaturę oraz ekstremalne przyspieszenia, dzięki czemu mogą dostarczać wyniki pomiarów z miejsc dotychczas niedostępnych. Mają w tym celu wzmacniacz pomiarowy o programowanym sprzętowo wzmocnieniu od 1 do 1000 oraz od 4 do 12 wejść różnicowych, do których można przyłączać odpowiednie do potrzeb miniaturowe czujniki temperatury i półprzewodnikowe czujniki naprężeń i ciśnienia (w tym z piezorezystancyjnej folii).

Transense firmy SignalQuest to system sensorowy do monitorowania udarów (3-osiowy pomiar przyspieszenia), drgań, temperatury i wilgotności oraz kąta wychylenia (przekroczenie o 5° powoduje automatyczne wysłanie informacji drogą radiową). Procesor pomiarowy ma funkcję analizy pomiarów w celu rozpoznawania zdarzeń, takich jak uderzenia, zderzenie lub stoczenie się samochodu transportowego itp., i wykonuje zapis, gdy zdarzenie odpowiada jednemu z zaprogramowanych wzorów. Zamoczenie, zalanie czujnika wodą lub innym płynem jest kontrolowane i rejestrowane. Specjalny program zainstalowany na komputerze PC umożliwia wygodne przeglądanie wyników pomiarów z Transense [3].

Rozwój mikromechaniki krzemowej doprowadził do znacznego rozpowszechnienia zastosowań czujników ciśnienia. Dzięki technologii wysokotemperaturowego łączenia krzemu przez stapianie, wprowadzonej przez firmę NovaSensor uzyskano bardzo dobre parametry pomiarowe czujników. Metoda polega na pomiarze odkształcenia elementu sprężystego, np. membrany, wytworzonego pod wpływem różnicy ciśnienia. Jako elementy służące do pomiaru odkształcenia membrany najczęściej obecnie stosuje się tensometry rezystancyjne mierzące naprężenie.

Piezorezystancyjne czujniki ciśnienia wykonane technologią mikromechaniczną na warstwie szkła zawierają wykonaną z krzemu miniaturową komorę zamkniętą od góry przez krzemową membranę z napylonymi piezorezystorami, na którą działa medium o mierzonym ciśnieniu. Czujniki tej firmy wykonywane są w formie hybrydowego elementu biernego, w którym napylone elementy piezorezystancyjne tworzą mostek Wheatstone’a.

Seria NPI-19 lub NPI-15 to czujniki z membraną separującą, wykonane ze stali kwasoodpornej. Dostępne są wersje do pomiaru ciśnienia absolutnego lub nadciśnienia. Przy zasilaniu mostka prądem 1 mA uzyskuje się sygnał wyjściowy o zakresie 100 mV o liniowości 0,1 % i błędzie od wpływu temperatury mniejszym niż 0,2 %. Czujniki te stosowane są w systemach sterowania, systemach hydraulicznych i w zaworach a także w samochodach, instrumentach biomedycznych, systemach klimatyzacji, systemach sterowania na statkach i w lotnictwie.

Wybrane systemy sensorowe dla pojazdów samobieżnych

Rozwój systemów sterujących dla pojazdów samobieżnych łączy się z szybkim rozwojem czujników wspomagających pomiar kierunku ruchu i przyspieszenia.

Zastosowanie technologii IFOG

Technologia IFOG (Interferometric Fiber-Optic Gyro) wykorzystuje strumienie światła w cewce nawiniętego światłowodu. IFOG ma zewnętrzne szerokopasmowe źródło światła wprowadzające światło do zwoju włókna, który może mieć długość od 100 m do 3 km [4]. Światło ze źródła przesyłane jest przez rozgałęźnik do zintegrowanego układu optycznego, który rozdziela światło na przeciwne strumienie i łączy je ponownie po ich przejściu przez zwój włókna. Następnie połączony strumień światła tworzy ścieżkę połączoną z optycznym detektorem. Pętla sprzężenia od detektora do układu zintegrowanego przesunięcia częstotliwości przesuwa częstotliwość światła wchodzącego do zwoju tak, że detektor wykrywa zero. Uzyskuje się w ten sposób żyroskop. Pomiar zmiany częstotliwości w pętli jest wprost proporcjonalny do zmiany kąta położenia.

Zastosowanie technologii MEMS

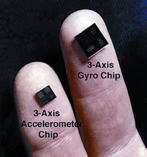

MEMS jest prawdopodobnie najbardziej ekscytującą nową technologią sensorów inercyjnych i jej rozwój jest ogólnoświatowym osiągnięciem. Oprócz zmniejszenia wielkości, technologia MEMS oferuje wiele korzyści takich jak: produkcję typu wsadowego i zmniejszenie kosztu, zmniejszenie napięcia i prądu zasilania, zwiększenie wytrzymałości mechanicznej i większą elastyczność projektowania. Jednak zmniejszenie wielkości elementów odczytujących stwarza problemy z uzyskaniem dobrej jakości.

Zainteresowanie uzyskaniem lepszych żyroskopów MEMS jest silne i trwają inicjatywy, by wyjść poza tradycyjne rozwiązanie (żyroskop Coriolisa wibracyjny). Europejska Agencja (ESA) sfinansowała kilka badań rynku i badania wykonalności oparte na europejskich żyroskopach MEMS. Pożądanym celem jest stabilność podstawowa 0,1 deg/h. Ogólnie okazuje się, że nadal jest trudno zrealizować produkcję seryjną żyroskopów MEMS najwyższej jakości.

Przyspieszeniomierze masowe (oś Z) MEMS Pendulous

Typowy przyspieszeniomierz (oś Z) MEMS ma zawieszoną masę wahadła na sprężynie (torsional flexures) ponad podłożem ze szkła i obraca się z pionowym przyspieszeniem względem podstawy urządzenia. Ruch jest wykrywany przez zmianę pojemności elektrody do podłoża izolatora. Przy przyspieszeniu 1g zmiana kąta wynosi typowo około 70 µrad i doprowadza do szczytowej zmiany pojemności 12 fF (1 femtofarad – 10–15 F). Dla dynamicznej zmiany od 15g do 100µg, konieczne jest wykrycie ruchu 3 × 10–12 m.

Rezonansowe przyspieszeniomierze MEMS

Rezonansowe przyspieszeniomierze należą do kategorii przyspieszeniomierzy wibracyjnych (VBA). W takich miernikach, przyspieszenie jest wyczuwane jako zmiana częstotliwości rezonansowej oscylatorów wiązki światła na skutek inercyjnego przesunięcia masy odniesienia. Najdokładniejszym przyspieszeniomierzem rezonansowym MEMS jest Silicon Oscillating Accelerometer (SOA) firmy Draper Laboratories (fot. 2), w którym uzyskano czułość 1mg i stabilność 1 ppm.

Technologia produkcji MEMS SOA to krzem-na-szkle [4]. Krzem jest tu „kosmicznie” czysty i jest doskonale elastycznym elementem umożliwiającym uzyskanie bardzo wysokiej precyzji i stabilności częstotliwości. SOA jest wbudowany w wysokiej jakości ceramiczną, próżniową obudowę. Firma BAE SYSTEMS opracowała miernik SiVSG (Silicon Vibrating Structure Gyro), który składa się z pierścienia rezonatora podpartego przez specjalne podpory. Wywołany siłą Coriolisa ruch pierścienia jest wykrywany przez zmianę pola magnetycznego wytwarzanego przez centralny magnes. Dalsze zmniejszenie wymiarów osiąga się przez odpowiednie połączenie sensorów: dwa wewnętrzne (osi X i osi Y) i jeden zewnętrzny (oś Z) na jednym chipie.

Czujniki wizyjne

Nowa technologia czujników działających w podczerwieni to niechłodzone infrared-TWS. Nie wymaga ona chłodzenia przez co zmniejsza koszt oraz masę urządzenia. System TacFLIR firmy FLIR Systems jest przeznaczony dla załogowych i bezzałogowych pojazdów i stosuje wiodącą technologię przemysłową – thermal imaging.

Odporna na środowisko konstrukcja połączona z dobrze wykonanym sensorem stanowi dobre rozwiązanie dla wymagań stawianych przez różne zastosowania robotów mobilnych (masa lekkiego sensora wynosi mniej niż kilogram, a ciężkiego około 2 kg) oferując podwójne pole widoku FOV (field of view) za pomocą funkcji E-ZOOM. Prezentowane obrazy mają elektronicznie programowalne siatki oraz alfanumeryczny system informacji umieszczonych na wyświetlaczu okularu i na analogowym wyjściu wideo.

Skanery

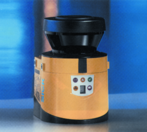

Niezwykle uniwersalnym urządzeniem do rozpoznawania terenu jest laserowy skaner. Jest on często stosowany jako czujnik mobilny montowany na pojazdach bezobsługowych ale także jako stacjonarny czujnik bezpieczeństwa. Skaner ma zasadę działania podobną do radaru. Podstawowa przewaga nad kurtynami bezpieczeństwa to mobilność i trójwymiarowe skanowanie przestrzeni (fot. 3).

Odstęp czasu między impulsem nadawczym a odbitym jest podstawą do określenia odległości między skanerem a obiektem. Obliczenie odstępu czasu i kąta obrotu lustra pozwala wyznaczyć przestrzenne rozmieszczenie rozpoznawanych obiektów [5]. Użytkownik korzystając ze specjalnego oprogramowania definiuje kształt pola ostrzegawczego i ochronnego. Po zaprogramowaniu współrzędnych nadzorowanych obszarów skaner może pracować samodzielnie.

Gdy człowiek zbliża się do maszyny (lub robot mobilny do przeszkody) i znajdzie się w polu ostrzegawczym, skaner inicjalizuje sygnał ostrzegawczy. Jeśli wkroczy w pole ochronne, natychmiast generowany jest sygnał zatrzymania ruchu maszyny.

Rozpoznawanie obiektów

Firma Bayer Technology przedstawiła innowacyjny system LSA do identyfikacji przedmiotów, z przeznaczeniem do zastosowań przemysłowych. Wykorzystuje on skaner o ogromnej rozdzielczości, który odczytuje obraz fragmentu dowolnego przedmiotu, tak jak robi się to z liniami papilarnymi u człowieka. Po zapamiętaniu tego obrazu w bazie danych autentyczność produktu lub podzespołu może być wszędzie potwierdzona a tzw. podróbki wyeliminowane.

Czujniki rozpoznawania kodów dwuwymiarowych 2D

Czujniki wykorzystujące inteligentne oświetlenie pozwalają na pewny odczyt kodów 2D (zawierających 100 razy więcej informacji niż kod paskowy), zarówno na płaskich jak i nierównych powierzchniach. Wbudowane mechanizmy wykrywania błędów i korekcji odczytu umożliwiają rozpoznanie także uszkodzonych częściowo kodów a filtry programowe obrazu ograniczają w znaczący sposób wpływ zanieczyszczeń, zmian tła, przetarć i odbić światła na prawidłowość odczytu [6].

Systemy kompensacji położenia obiektu dają możliwość odczytu kodu nawet przy zmianie położenia kodu lub obrotu kodu. Niektóre systemy umożliwiają odczyt informacji z dwóch kamer pozwalając na jednoczesne sprawdzanie kodów położonych w dwóch płaszczyznach. W systemach przemysłowych, programowanie odbywa się najczęściej za pomocą konsoli programującej, dzięki czemu nie ma potrzeby stosowania specjalizowanych komputerów przemysłowych a system nie jest wrażliwy na ciężkie warunki pracy często spotykane w halach produkcyjnych. W najbardziej zaawansowanych czujnikach podłączenie do innych urządzeń można uzyskać poprzez wbudowane wejścia i wyjścia cyfrowe lub interfejsy sieciowe.

Identyfikatory RFID

Firma HARTING zastosowała specjalne konstrukcje identyfikatorów RFID przeznaczone do montowania na stałe w elementach budowlanych (fot. 4). Dzięki temu logistyka na terenie budowy jest bardzo sprawna i bezbłędna. Wszechobecny na budowach problem lokalizacji przechowywanych elementów i potwierdzenia ich ilości jest w tym systemie skutecznie rozwiązany. Jednocześnie równie ważne jest umożliwienie kontroli zgodności położenia zamontowanych już elementów z dokumentacją projektu.

Największą trudnością realizacji takiego systemu było wykonanie identyfikatorów i czytników odpornych na obecność metali w zbrojeniach elementów betonowych i zapewniających duży zasięg transmisji RF. W nowszych rozwiązaniach zwiększane są zakresy odległości odczytywania i szybkość odczytu a zmniejszane wymiary elementów.

Wymieniana już wcześniej firma SignalQuest opracowała specjalne sensory „smart sensors” przeznaczone do integracji z aktywnymi elementami RFID [3]. Sensory takie poza identyfikacją towaru i jego lokalizacją umożliwiają uzyskanie danych dotyczących jego stałych parametrów oraz bieżących warunków transportu, dzięki wykorzystanym czujnikom (między innymi temperatury, wilgotności i przyspieszenia) oraz systemowi rozpoznawania stanów i zdarzeń krytycznych.

Urządzenia optoelektroniczne w systemach bezpieczeństwa

Urządzenia optoelektroniczne są także bardzo przydatne w systemach bezpieczeństwa pracujących w zakładach przemysłowych. Najczęściej spotykanymi elementami bezpieczeństwa są kurtyny i bariery. Kurtyny przeznaczone są do nadzorowania strefy zlokalizowanej bezpośrednio przy maszynie, gdzie np. operator podaje materiał do obróbki. Kurtyna powinna odróżnić od elementu maszyny palec, dłoń lub ramię człowieka, gdy narusza on zdefiniowaną strefę (fot. 5). Bariery nadzorują na ogół dostęp do niebezpiecznych stref nie znajdujących się bezpośrednio przy maszynie i stosowane są tam, gdzie ważniejszy od rozdzielczości jest duży zakres jej działania.

Typowa bariera, podobnie jak i kurtyna, składa się z nadajnika i odbiornika. Nadajnik emituje w kierunku odbiornika równoległe promienie świetlne tworząc tzw. strefę wykrywania. W podstawowym trybie pracy tych urządzeń przecięcie wiązki świetlnej powoduje wyzwolenie alarmu i generację sygnału bezpiecznego zatrzymania maszyny. Istotnymi parametrami urządzeń typu bariera i kurtyna są m.in. liczba promieni i odległość między nimi, czyli rozdzielczość. Dla kurtyn szczególnie ważna jest rozdzielczość.

Wśród barier bezpieczeństwa warto zwrócić uwagę na bariery w wersji z pasywnym modułem. Wersja taka składa się z modułu nadajnik/odbiornik oraz z modułu zwierciadła. Zwierciadło odbija promień świetlny emitowany z nadajnika w kierunku odbiornika. Moduł zwierciadła jest elementem pasywnym i nie wymaga żadnych połączeń elektrycznych. Gdy pomiędzy nadajnikiem a odbiornikiem bariery zostanie wprowadzonych kilka modułów załamujących drogę promienia świetlnego możliwa jest jednoczesna ochrona dwóch, trzech lub czterech stron strefy niebezpiecznej.

W dziedzinie kurtyn nowoczesnym rozwiązaniem są kurtyny programowane z możliwością pracy w trybie blanking. Dzięki tej funkcji wiązki, które w trakcie pracy okresowo przecinane są przez elementy chronionej maszyny są w tych momentach programowo wygaszane.

Inne czujniki stosowane w przemyśle

Czujniki nacisku i siły

Czujniki siły działają na zasadzie odkształcenia sprężystego elementu pomiarowego pod wpływem przyłożonej siły. Odkształcenie elementu pomiarowego powoduje zmianę rezystancji w układzie tensometrycznym, która jest przekształcana w układzie elektronicznym współpracującego wzmacniacza na sygnał wyjściowy, proporcjonalny do przyłożonej siły.

Zastosowanie czujników generujących sygnał za pomocą siły było jednym z pierwszych rozwiązań dających silne i niezawodne sprzężenie zwrotne w zautomatyzowanym montażu. Czujniki te dzielimy na binarne (cyfrowe) oraz analogowe. Drugi podział obejmuje ilość mierzonych jednocześnie punktów: od mierzących jedną składową, do czujników umożliwiających jednoczesny pomiar aż do sześciu składowych.

W większości przypadków zasada działania oparta jest na pomiarze obciążenia wywartego przez zewnętrzne siły na element odkształcalny. Pomiar taki wykonywany jest głównie za pomocą elektrycznych mierników obciążenia, stosuje się także czujniki piezoelektryczne, indukcyjne i pojemnościowe. Czujniki naciskowe służą do pomiaru nacisków między dwoma powierzchniami. Różnica pomiędzy czujnikami naciskowymi a tymi do pomiaru siły polega na tym, że te pierwsze nie mierzą rzeczywistej siły, a jedynie jej potencjał. Najczęściej jako sensory naciskowe stosuje się czujniki rezystancyjne lub ultradźwiękowe (fot. 6). Popularne są też wykonania tych czujników jako czujnik tensometryczny platformowy, tensometryczny zginany lub naciskowy czujnik siły.

Jako przykład zrealizowanego i skutecznie pracującego stanowiska pomiarowego z wykorzystaniem czujników tensometrycznych można podać stanowisko opracowane przez PIAP i stosowane przez firmę Enersys z Bielska Białej. W procesie produkcji minii ołowianej, która jest magazynowana w silosie stalowym (całkowicie napełniony waży ok. 6 ton), zastosowano pomiar masy zbiornika z minią przy pomocy jednego czujnika tensometrycznego, zainstalowanego pod jedną z nóg silosu. Zastosowano czujnik tensometryczny typu H8C, produkowany przez firmę ZEMIC, współpracujący z głowicą pomiarową. Układ ma możliwość nastawiania progów sygnalizacji minimum i maksimum zapełnienia. Przekroczenie stanów sygnalizowane jest zapaleniem odpowiedniej lampki. Bieżący stan zapełnienia silosu można śledzić na wyświetlaczu cyfrowym.

| Zastosowania czujników siły | Zastosowania czujników nacisku |

|---|---|

| Rozpoznawanie sytuacji przeciążenia układu z powodu błędów programowych lub sytuacji nieprzewidywalnych (np. kolizji) – głównie sensory binarne umożliwiające pomiar od 1 do 3 składowych sił | Rozpoznawanie obiektów i ich pozycji |

|

Chwytanie – kontrolowanie siły chwytu. Czujniki zamocowane na każdym z palców chwytaka. Prostszym zastosowaniem jest kontrola obecności przedmiotu manipulowaneg |

Weryfikacja operacji chwytania (obecność części, kontrola siły chwytu). Znajomość rozkładu sił pomiędzy palcami chwytaka a obiektem generuje informacje dotyczące np. identyfikacji pozycji przedmiotu lub wykrywania wyślizgiwania się części z chwytaka |

| Rozpoznawanie braku elementów – czujniki montowane na kiści | |

| Skręcanie, wciskanie, operacje wkładania – w operacjach wkręcania czujnik siły używany jest do mierzenia momentu obrotowego, w operacjach wciskania proces jest monitorowany przez czujnik zamontowany na końcówce roboczej manipulatora, dane przesyłane do układu sterowania są funkcją siły wcisku i pozycji | Wykonywanie złożeń wymagających dużej dokładności (kompensacja luzów podczas złożeń) |

Czujniki indukcyjne

Ciekawe nowe rozwiązania to czujniki indukcyjne z powierzchnią czołową z duroplastu i specjalnie izolowane z osłoną z tworzywa PVDF oraz uszczelką z Vitonu. Posiadają one najlepszą ochronę przeciw chemicznym i mechanicznym zagrożeniom, które są typowe przy obróbce elementów w procesach przemysłowych. Czujniki prostokątne dostępne są w obudowach metalowych (cynk lub wysokociśnieniowe aluminium) lub z tworzywa sztucznego. Wymagają stosunkowo niewielkiej przestrzeni montażowej oferując duże zakresy detekcji oraz możliwość zmiany położenia powierzchni aktywnej względem korpusu urządzenia.

Specjalnym rodzajem czujników indukcyjnych są opracowane przez firmę TURCK czujniki serii Uprox [7], w których zamiast cewki z rdzeniem ferrytowym zastosowano trzy cewki powietrzne. Dzięki temu można uzyskać częstotliwość przełączania 10 razy większą niż w klasycznych rozwiązaniach, a zasięg działania może być większy nawet dwukrotnie.

Brak rdzenia ferrytowego powoduje, że czujniki te są odporne na silne pola elektromagnetyczne zarówno zmienne jak i stałe. Wykrywają one wszystkie metale z jednakowym współczynnikiem korekcji, czyli zakres ich działania jest taki sam dla wszystkich metali. Eliminuje to konieczność dostrajania czułości czujników do współczynnika korekcji metalowych obiektów. Ma to wielkie znaczenie praktyczne ze względu na możliwość zastąpienia w zakładzie przemysłowym jednym typem czujnika kilku różnych typów standardowych.

Nieinwazyjne pomiary

Piezoelektryczny przetwornik przepływu sterowany mikroprocesorowym układem wysyła do wnętrza rurociągu wiązkę ultradźwiękową, która odbierana jest przez oddalony wzdłuż rurociągu odbiornik. Ponieważ prędkość ruchu mierzonego medium wpływa na prędkość rozchodzenia się wiązki ultradźwiękowej czas przebycia drogi od nadajnika do odbiornika zależy od tej prędkości. Układ mikroprocesorowy mierząc czas wyznacza prędkość przepływu medium i na podstawie znanej średnicy rurociągu, w którym jest zamontowany wylicza wartość strumienia przepływu.

W układach o zwiększonej dokładności każdy nadajnik jest także odbiornikiem i procesor porównuje czas przejścia wiązki „z prądem” z czasem przejścia drugiej wiązki „pod prąd”. W zaawansowanych modelach mikroprocesor wykorzystywany jest także do wykonywania obliczeń strumienia masy lub strumienia objętości z uwzględnieniem rodzaju mierzonego medium oraz do zapewnienia komunikacji z komputerem.

Natomiast znacznie prostszymi i tańszymi czujnikami także nie zawierającymi elementów ruchomych są elektroniczne czujniki prędkości przepływu cieczy i gazów oparte na metodzie kalorymetrycznej. Mają one umieszczone w obudowie czujnika dwa rezystory o dużym współczynniku temperaturowym połączone w układzie mostka rezystancyjnego. Jeden z nich jest podgrzewany elektrycznie a drugi przyjmuje temperaturę przepływającego medium. Po podaniu napięcia na czujnik przy braku przepływu powstaje różnica temperatury tych dwu rezystorów o znanej, stałej wartości. Przepływ medium powoduje odbiór ciepła z podgrzewanego rezystora i zmianę różnicy temperatury rezystorów, a przez to zmianę różnicy ich wartości i zmianę napięcia wyjściowego mostka pomiarowego.

Zaletami czujników kalorymetrycznych są: prostota budowy, łatwość montażu i obsługi, brak ruchomych elementów i niska cena. Znajdują one zastosowanie w układach pomiarowych i regulacji w różnych systemach np.: wentylacji, chłodzenia, smarowania, oczyszczania, oraz do kontroli pracy pomp i kompresorów. Innym rodzajem pomiarów nieinwazyjnych w przemyśle jest wykorzystanie na liniach produkcyjnych czujników szczelinowych ultradźwiękowych z wyjściem binarnym i analogowym (fot. 7). Są one wykorzystywane do kontroli liczby i jakości produkowanych elementów.

Perspektywy

Publikowane w prasie technicznej przewidywania wskazują na dalszą tendencję do miniaturyzacji, rosnącego zastosowania MEMS i trendu w kierunku nanotechnologii NEMS, jak również zwiększonego zastosowania elementów krzemowych, także do pomiaru wielkości termodynamicznych i chemicznych [4]. W związku z tym oczekuje się, że w masowych zastosowaniach będą utrzymywały się multisensory i będzie rosło znaczenie bezpośredniego sprzężenia czujnik/człon wykonawczy. Natomiast przewidywania dotyczące wymagań wskazują na silniejsze sprzężenie czujników z procesem, zmniejszanie niepewności pomiaru i zwiększanie stabilności długookresowej.

Ze względu na szybki rozwój technologii czujników i urządzeń pomiarowych specjaliści uważają, że przy analizie rynku dla przyszłych zastosowań trzeba wyróżnić trzy odrębne grupy elementów i urządzeń pomiarowych: niskiej jakości, średniej i wysokiej oraz najwyższej jakości. Urządzenia niskiej jakości będą dostępne w szerokim rozpowszechnianiu (of the shelf), ale rozwój przedsiębiorstw stosujących je (słabych finansowo) jest problematyczny.

Stosowanie czujników średniej i wysokiej jakości wymaga od przedsiębiorstw produkcyjnych zaangażowania finansowego w badania nad nowymi technologiami, aby utrzymać się na dobrej pozycji na rynku i zapewnić sobie rozwój w przyszłości. Elementy najwyższej jakości: przedsiębiorstwa nie mogą tu inwestować w firmy produkujące, lecz muszą same zainwestować w najnowszej generacji wyposażenie i laboratoria, by mieć stały własny dostęp do najbardziej zaawansowanych technologicznie materiałów i procesów. W takim przypadku ryzyko niepowodzenia jest niskie.

Bibliografia

- A Wide Selection of Ultrasound Power Meters and Humidity Products

- MicroStrain: Orientation Sensors

- SignalQuest, Inc. Precision Microsensors

- Advances in Navigation Sensors and Integration Technology. RTO EDUCATIONAL NOTES EN-SET-064. NATO Research & Technology Organisation

- Stahn R., Heiserich G., Stopp A. Laser scanner-based navigation for commercial vehicles. IEEE Intelligent Vehicles Symposium (IV ’07), June 2007, pp. 969-974

- Youngsoo Yuk [et al.]. Serially concatenated space-time code using 2D interleaver. Vehicular Technology Conference, 2001. VTC 2001 Fall. IEEE VTS 54th

- www.turck.com.