Dobór przepływomierza – najważniejsze zasady

prof. nzw. dr hab. inż. Mateusz Turkowski print

Dobór odpowiedniego przepływomierza do określonego zadania pomiarowego jest czynnością skomplikowaną, z uwagi na dużą liczbę parametrów, które trzeba wziąć pod uwagę. Niniejszy artykuł skierowany jest do mniej doświadczonych projektantów instalacji pomiarowych, chociaż także doświadczeni projektanci mogą czuć się czasem zdezorientowani wśród ogromnej oferty przepływomierzy dostępnych na rynku i z powodu zalewu nie zawsze obiektywnych informacji marketingowych.

Przepływomierze zwężkowe

Przepływomierze zwężkowe przez wiele lat były podstawowymi urządzeniami do pomiaru strumienia. Wynika to z ich licznych zalet. Jako główną trzeba wymienić dość wysoką dokładność (przy starannym zaprojektowaniu, wykonaniu i eksploatacji układu pomiarowego osiągalna niepewność to 0,6 %) przy niskich kosztach. Przepływomierze te są uniwersalne, do większości cieczy i gazów jednofazowych, a w pewnym zakresie również do mieszanin dwufazowych (gaz–ciecz, gaz–pył itp.), zakres ciśnień i temperatur ograniczony jest jedynie wytrzymałością i odpornością materiałów rurociągu i zwężki. Brak części ruchomych implikuje wysoką niezawodność. Jedyna wada to niska (4:1) zakresowość, ale dla większości procesów technologicznych nie ma to większego znaczenia. Można zniwelować tę wadę stosując układ z dwoma przetwornikami ciśnienia różnicowego.

Przy projektowaniu układów pomiarowych, należy rozważyć przede wszystkim możliwość zastosowania przepływomierza zwężkowego. Najbardziej zaawansowane technologicznie rozwiązania przepływomierzy obok licznych zalet mają poważną wadę. W przypadku awarii, w krajowych realiach, serwis producenta wymienia albo całą część przepływową albo cały układ elektroniczny. Sprowadzenie tych elementów może trwać kilka tygodni, zaś po naprawie przepływomierz powinien zostać wywzorcowany na stanowisku przepływowym – a tych jest w kraju niewiele.

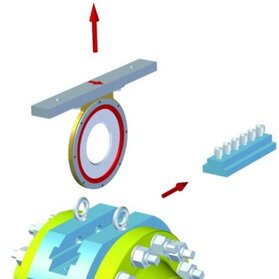

Najdokładniejsze i najczęściej stosowane są kryzy. Cechują się jednak dość dużymi stratami ciśnienia i małą odpornością na płyny oddziałujące korozyjnie lub erozyjnie, które niszczą szybko ostrą krawędź kryzy, kluczową ze względu na dokładność pomiaru. W takich przypadkach lepsze są dysze ISA/ISO. Jeżeli najistotniejsza jest mała strata ciśnienia, wówczas można zastosować dyszę Venturiego lub klasyczną zwężkę Venturiego, jednak kosztem pewnego spadku dokładności. Gotowe zestawy – kryza z przetwornikiem różnicy ciśnień zdecydowanie ułatwiają projektowanie i instalację układu pomiarowego. Ponieważ utrzymanie właściwego stanu kryzy (ostra krawędź, czystość, brak osadów) decyduje o dokładności kryzy, dla ułatwienia czynności sprawdzająco-konserwacyjnych dostępne są obudowy ułatwiające szybki demontaż i ponowny montaż kryzy.

Przepływomierze piętrzące

Przepływomierze piętrzące wywodzą się z prostych rurek piętrzących (Prandtla, Pitota), za pomocą których można wyznaczyć lokalną prędkość przepływu. Rozwinięciem tej konstrukcji są przepływomierze z sondami wielootworowymi. Mają one kształt rurki wstawionej prostopadle do osi rurociągu z wieloma otworami, rozmieszczonymi tak, aby generowany spadek ciśnienia był proporcjonalny do strumienia objętości w rurociągu, nawet dla strumieni zaburzonych.

Dostępne są kompletne zestawy rurek piętrzących z przetwornikiem ciśnienia różnicowego, czasem też z przetwornikami ciśnienia i temperatury, umożliwiającymi uwzględnienie tych parametrów w wyniku pomiaru. Niepewność rzędu 1–1,5 % są dla wielu zastosowań zupełnie wystarczające. Znikoma strata ciśnienia to kolejna zaleta. Dostępne są wersje umożliwiające instalację takiego przepływomierza na eksploatowanym rurociągu bez potrzeby jego opróżniania, co może być szczególnie korzystne, gdy już po rozruchu instalacji okaże się, że jest niezbędny dodatkowy, nieprzewidziany przez projektanta pomiar strumienia.

Przepływomierze piętrzące generują stosunkowo niskie ciśnienie różnicowe, co może ograniczyć ich zastosowanie do większych strumieni, ponieważ ciśnienie może być wówczas zbyt niskie dla standardowych przetworników.

Rotametry

Rotametr to prosty i tani przyrząd do pomiaru małych i średnich wartości strumienia płynów. Tradycyjnie rotametr jest stożkową rurką szklaną z naniesioną podziałką, z poruszającym się wewnątrz pływakiem – swobodnym lub prowadzonym. Zmiana strumienia powoduje zmianę wzniesienia pływaka w rurce, umożliwiając odczyt wartości strumienia na podziałce, zwykle względem górnej krawędzi pływaka. Pływak unosi się w strudze dzięki różnicy ciśnień między stroną napływową a odpływową pływaka. Współczesne rotametry wyposażone są w metalową rurkę i układ (na ogół magnetyczny) wyprowadzenia ruchu pływaka na zewnątrz oraz w przetwornik elektroniczny.

Rotametry i przetworniki rotametryczne można stosować do pomiaru gazów i mało lepkich cieczy, czystych lub lekko zanieczyszczonych. Wymagają instalacji w pionowym przewodzie, ale nie wymagają prostych odcinków dolotowych. Współczesne inteligentne przetworniki rotametryczne umożliwiają automatyczne przeliczenie charakterystyk oraz uwzględnienie wpływu gęstości i lepkości na wynik pomiaru.

Przepływomierze turbinowe

Tego typu przepływomierze należą do najdokładniejszych. Uzyskiwana niepewność pomiaru, w granicach od 0,25 % (ciecz) do 0,5 % (gaz), kwalifikuje je do stosowania w rozliczeniach handlowych, m.in. w gazownictwie, gdzie jest to podstawowy gazomierz do pomiaru średnich i dużych strumieni. Przepływający płyn napędza turbinę, zwykle osiową, z prędkością obrotową proporcjonalną do strumienia. Liczba obrotów jest proporcjonalna do objętości gazu, jaka przepłynęła, wystarczy więc przenieść obroty turbiny na liczydło mechaniczne, aby umożliwić pomiar objętości. Dla zagwarantowania szczelności stosuje się sprzęgła magnetyczne. Współczesne gazomierze wyposażone są z reguły w częstotliwościowe elektroniczne wyjścia impulsowe, umożliwiające współpracę z systemami pomiarowymi.

Precyzyjne łożyska turbiny są wrażliwe na zanieczyszczenia, płyn powinien być czysty lub starannie filtrowany. Obsada przedniej piasty turbiny jest zwykle wykonywana w postaci prostownicy strumienia. Umożliwia to skrócenie odcinka dolotowego nawet do 2D.

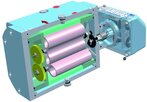

Przepływomierze komorowe

Podobnie jak turbinowe, przepływomierze komorowe należą do najdokładniejszych (niepewność pomiaru sięga 0,15–0,5 %). Często są stosowane w rozliczeniach handlowych (np. paliw płynnych na stacjach benzynowych) i wszędzie tam, gdzie wysoka dokładność ma istotne znaczenie. Duża zakresowość umożliwia pomiar w przypadkach znacznych zmian strumienia. Mogą być stosowane do pomiaru bardzo lepkich cieczy. Przepływomierze komorowe składają się z precyzyjnie obrobionych i spasowanych elementów, są więc wrażliwe na zanieczyszczenia mechaniczne, które mogą spowodować zablokowanie przepływomierza.

Podstawowym rozwiązaniem dla gazów są gazomierze rotorowe, stosowane często w gazownictwie dla małych i średnich wartości strumienia, z gładkimi rotorami o kształcie zbliżonym do ósemki – w rzeczywistości jest to zarys ewolwentowy. Przepływomierz mierzy bezpośrednio objętość, a o strumieniu można wnioskować na podstawie prędkości obrotowej.

Przepływomierze komorowe nie wymagają prostych odcinków pomiarowych. Zablokowany przepływomierz odcina przepływ. Gdy to jest niedopuszczalne, należy unikać takiego rozwiązania lub starannie filtrować medium. Ważną cechą odróżniającą przepływomierze komorowe od innych jest ich całkowita odporność na pulsacje strumienia.

Przepływomierze wirowe

W przepływomierzach wirowych (zwanych vortex) brak jest części ruchomych. Mogą być stosowane do pomiaru zarówno czystych, jak i lekko zanieczyszczonych cieczy i gazów. Jest to doskonałe rozwiązanie do pomiarów technologicznych niezbyt lepkich płynów (minimalna liczba Reynoldsa to około 5000, niepewność w granicach 0,5–1 % i zakresowość rzędu 20:1). Tego typu przepływomierze często stosowane są do pomiarów przepływu pary wodnej.

Zasadniczym elementem jest ustawiony wzdłuż średnicy generator wirów. Generuje on tzw. ścieżkę wirową (ścieżkę Kármána), tj. szereg cyklicznie odrywających się raz z jednej, raz z drugiej strony wirów. Częstotliwość generowania wirów jest proporcjonalna do wielkości strumienia. Efekty związane z wirami w postaci pulsacji ciśnienia lub prędkości są przekształcane przez sensory (ultradźwiękowe, ciśnieniowe, termiczne itp.) na ciąg impulsów elektrycznych i przetwarzane dalej w układzie elektronicznym.

Rzadziej stosowane są przepływomierze z wirem precesyjnym (tzw. swirl meters). W tym rozwiązaniu generator wiru w kształcie nieruchomej turbiny powoduje osiowe zawirowanie strumienia. Zawirowanie to przechodzi następnie do części rozbieżnej, gdzie pod wpływem efektu Coandy (przyklejanie się strumienia do ścianki) wymuszona zostaje precesja wiru, przy czym częstotliwość precesji jest proporcjonalna do prędkości. Stosowane są detektory tego samego rodzaju, jak w przepływomierzach ze ścieżką wirową.

Przepływomierze ultradźwiękowe

Przepływomierze ultradźwiękowe nie zawierają elementów zaburzających strumień, nie powodują więc strat ciśnienia. Mogą być stosowane do pomiarów cieczy i gazów czystych, a przy odpowiedniej instalacji są w dużym stopniu odporne na zanieczyszczenia czy osady. Osiągana obecnie niepewność pomiaru dochodzi do 0,2 % dla wielodrogowych przepływomierzy, opartych na pomiarze czasu przejścia impulsu. Powoduje to, że coraz częściej tego typu przepływomierze są stosowane do pomiarów rozliczeniowych. Dla tzw. przepływomierzy dopplerowskich niepewność pomiaru wynosi 1,5 %.

Istnieją wersje przepływomierzy w formie nakładek na rurociąg (tzw. clamp-on), które nie wymagają wyłączania instalacji w trakcie montażu bądź wykonania doraźnych, jednorazowych pomiarów. Zalecenia związane z pomiarami przepływomierzami ultradźwiękowymi omówiono w Raporcie Technicznym ISO/TR 12765:1998 oraz w normie PN-EN ISO 17089-1:2013-05P.

Przepływomierze elektromagnetyczne

Przepływomierze elektromagnetyczne mogą być stosowane do wszelkiego rodzaju cieczy, zarówno czystych, jak i bardzo silnie zanieczyszczonych (np. ścieki) oraz pulp i zawiesin. Musi być jednak spełniony jeden warunek – przewodność elektryczna cieczy powinna osiągać wartość co najmniej 5 mS/cm. W zasadzie eliminuje to wykorzystanie tej zasady pomiaru dla dielektrycznych produktów petrochemicznych (oleje, paliwa).

Lepkość i zaburzenia profilu prędkości mają niewielki wpływ na wynik pomiaru. Wymagana długość prostego odcinka pomiarowego przed przepływomierzem zwykle nie przekracza 5D. Podobnie jak w przepływomierzach ultradźwiękowych, nie ma tu elementów ingerujących w przekrój rurociągu, a korpus jest odcinkiem rury o średnicy rurociągu, nie występują więc niemal w ogóle straty ciśnienia.

Problemy pomiaru strumienia objętości cieczy za pomocą przepływomierzy elektromagnetycznych omówiono w normie PN-EN-29104:2003E.

Dla poprawnego działania wnętrze przepływomierza musi być wyłożone dielektrykiem. Każdy producent oferuje szeroką gamę materiałów na wykładziny, w zależności od tego, czy oczekiwana jest odporność na ścieranie czy odporność chemiczna przepływomierza na określone medium.

Przepływomierze Coriolisa

Znaczenie bezpośrednich pomiarów strumienia masy rośnie, gdyż masa określa jednoznacznie ilość materii, niezależnie od warunków (ciśnienie, temperatura). Wartość energetyczna paliw ciekłych i gazowych jest funkcją ich masy, niezależną od parametrów. Dlatego wciąż rozwijane są metody pomiarowe umożliwiające bezpośredni pomiar strumienia masy. Jedna z takich zasad znalazła zastosowanie w przepływomierzach Coriolisa. Dodatkowym czynnikiem, który spowodował intensywny rozwój tej techniki pomiarowej w ostatnich latach, jest możliwość pomiaru przepływu wielu płynów, których pomiar metodami tradycyjnymi był niemożliwy, m.in. płynów nienewtonowskich. Na pomiar strumienia masy znikomy wpływ ma gęstość, lepkość, ciśnienie, temperatura i zaburzenia profilu prędkości. Przepływomierze Coriolisa umożliwiają realizację ciągłych procesów produkcyjnych, takich jak procesy wsadowe, odważając niezbędne ilości substancji tam, gdzie dotąd nie było możliwości ciągłego pomiaru przepływu.

Jako przykłady można wymienić takie substancje, jak amoniak, polimery, farby, lakiery, pigmenty, smołę, asfalt, szlam węglowy, tworzywa sztuczne, mydło, glina, polipropylen, lateks, żywice, styren, farba drukarska, glikol, a także produkty lub półprodukty spożywcze, jak czekolada, melasa, masło orzechowe, soki, drożdże, masa jajowa, lody, kremy, majonez, koncentraty (np. jabłkowy, pomidorowy), syropy. Przepływomierze te znajdują również coraz większe zastosowanie w produkcji leków i kosmetyków. Możliwy jest też pomiar gazów, zarówno w postaci lotnej, jak i ciekłej, np. LNG czy LPG.

Przepływomierze termiczne

Przepływomierze termiczne (zwane też termometrycznymi lub cieplnymi) stosowane są głównie do bezpośredniego pomiaru strumienia masy czystych, suchych gazów (konstrukcje dla cieczy spotyka się rzadko). Sygnał wyjściowy jest funkcją strumienia masy, tak jak w przepływomierzach Coriolisa.

Organ pomiarowy przepływomierza składa się z dwóch czujników temperatury, jeden z nich mierzy temperaturę płynu, zaś drugi jest podgrzewany. Temperatura drugiego czujnika zależy od intensywności chłodzenia przez opływającą strugę, a więc od jej prędkości. W praktyce stosuje się układy ze sprzężeniem zwrotnym. Utrzymywana jest stała różnica temperatury, więc wzrostowi prędkości (zwiększeniu intensywności chłodzenia) towarzyszy konieczność zwiększenia prądu grzewczego, który jest miarą prędkości strumienia.

Przepływomierze termiczne nadają się do pomiaru w bardzo szerokim zakresie strumienia masy, od mikroprzepływów – pojedyncze ml/min, przez średnie wartości strumienia, aż do bardzo dużych przepływów w przewodach o wymiarach poprzecznych powyżej 1 m. W takich przypadkach stosowane są sondy z wieloma parami czujników termicznych, co umożliwia uśrednienie i poprawny pomiar przy zdeformowanych profilach prędkości.

Przeliczniki przepływu

Ważnym problemem jest korekcja wpływu na wskazania przepływomierzy takich parametrów, jak ciśnienie, temperatura, lepkość czy gęstość. Ponadto często trzeba przeliczyć objętość na masę lub odwrotnie. Przepływomierze wirowe są często stosowane do pomiaru pary. Ich sygnał wyjściowy jest jednak proporcjonalny do strumienia objętości, podczas gdy w przypadku pary, dla określenia strumienia energii, niezbędna jest informacja o strumieniu masy. I odwrotnie, przepływomierze Coriolisa, coraz częściej stosowane do paliw płynnych, mierzą masę, podczas gdy tradycyjnie paliwa rozlicza się w jednostkach objętości.

Standardowo stosowane w pomiarach gazu gazomierze turbinowe, rotorowe i ultradźwiękowe mierzą strumień objętości w warunkach rzeczywistych. Aby przeliczyć go na warunki normalne, należy zmierzyć temperaturę i ciśnienie, wprowadzić skład gazu dla wyznaczenia współczynnika ściśliwości oraz dokonać skomplikowanych przeliczeń w celu uzyskania objętości gazu w warunkach umownych. Rozliczenie paliw ciekłych dokonuje się dla umownej temperatury (15 °C) i ciśnienia atmosferycznego. Pomiar zwykle wykonywany jest w innej temperaturze, toteż niezbędne jest ich przeliczenie na tę wartość. Do realizacji tych zadań produkowane są różne rodzaje korektorów i przeliczników przepływu (flow computers), które w oparciu o dane z przepływomierza i innych urządzeń pomiarowych wyliczają interesującą użytkownika wielkość.

Zapraszamy do zapoznania się z dokładniejszym opisem, podstawami teoretyczbymi i zestawieniem tabelarycznym najważniejszych właściwości i parametrów najczęściej stosowanych przepływomierzy. Nie zabraknie wskazówek dotyczących ich doboru oraz przykładów produktów dostępnych na rynku - wszystko w numerze PAR 3/2014.

prof. nzw. dr hab. inż. Mateusz Turkowski, PAR

source: PAR 3/2014