Przetworniki ciśnienia szwajcarskiej firmy TRAFAG AG

Jerzy Jackiewicz print

Obecna od 1947 r. na rynku szwajcarska firma Trafag AG jest jednym z liderów w produkcji i rozwoju czujników i przetworników ciśnienia. Firma produkuje bardzo szeroką gamę przetworników z wykorzystaniem dwóch technologii czujników – cienka warstwa na stali i gruba warstwa na ceramice. W trakcie ponad 35 lat opracowano różne typy czujników zgodnie z potrzebami rynku, producentów OEM oraz własnymi doświadczeniami.

Czujniki ciśnienia w technologii cienkowarstwowej

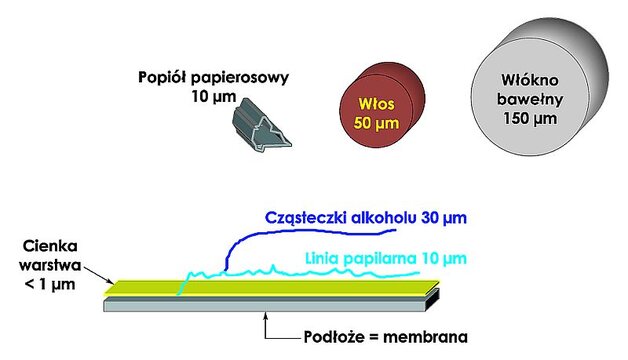

Stosowana przez firmę Trafag AG technologia stawia bardzo wysokie wymagania na etapie przygotowania struktury, na którą będzie nakładana cienka warstwa. Zarówno przygotowanie struktury, jak i sam proces wymagają zachowania czystości w klasie clean room.

Obróbka mechaniczna elementu membrany jest zautomatyzowana i podlega wnikliwej kontroli jakości, ponieważ element ten jest podstawą wieloletniej pracy czujnika, zapewniając powtarzalność odkształceń membrany w okresie eksploatacji. Do produkcji membran stosowana jest stal nierdzewna AISI 630 (1.4548). Należy też pamiętać, że właściwości mechaniczne materiału, stabilność strukturalna oraz grubość membrany decydują o odporności na przeciążenia statyczne i dynamiczne przetwornika w czasie pracy. Standardowo firma Trafag produkuje czujniki dla ciśnień od 0…200 mbar do –1…600 bar i wykonania specjalne do 2500 bar.

Technologia

Od początku rozwoju i badań czujników ciśnienia firma Trafag stosuje technologię napylania katodowego, która ma wiele zalet – szczególnie nieskończoną rozdzielczość, doskonałą dokładność, stabilność i powtarzalność sygnału.

Technologia podąża za nowymi osiągnięciami technicznymi, jest ciągle modyfikowana i gwarantuje udoskonalanie produkowanych czujników.

Dla uzyskania doskonałych charakterystyk technicznych czujnika, poszczególne etapy procesu muszą spełniać niezmienne warunki pracy przy określonych parametrach.

Cienka warstwa NiCr napylana jest na całkowitą powierzchnię warstwy izolacyjnej CVD grubości 5 μm, nałożonej bezpośrednio na membranę poddaną uprzednio procesowi dokładnego oczyszczenia.

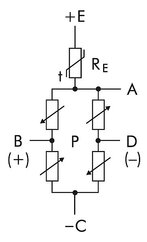

Po napyleniu cienkiej warstwy NiCr grubości 0,3 μm, rezystory mostka Wheatstone’a i rezystory kompensacyjne formowane są za pomocą technologii laserowej, następnie całość jest pokrywana identycznie, jak uprzednio, warstwą izolacyjną, która zabezpiecza element czujnika przed wpływem wilgoci.

Konstrukcja mechaniczna

W części mechanicznej przetwornika najważniejszym elementem jest przyłącze procesowe z posadowionym na nim czujnikiem ciśnienia.

Wszystkie wersje przetworników z czujnikami tensometrycznymi produkowane są z elementów konstrukcyjnych, wykonanych ze stali nierdzewnej wysokiej jakości, zgrzewanych ze sobą za pomocą specjalnej technologii. Technologia procesu zgrzewania jest bardzo ważna, ponieważ do przyłącza procesowego zgrzewany jest gotowy czujnik, dlatego czas zgrzewania jest niezwykle krótki celem minimalizacji wysokiej temperatury wydzielającej się na styku dwóch elementów, a także uniknięcia naprężeń struktury membrany, które wpływają na zmianę rezystancji mostka. Od strony przyłącza procesowego przetwornik nie ma żadnych dodatkowych uszczelnień, co całkowicie eliminuje problem rozszerzalności cieplnej różnych materiałów, pozostających ze sobą w ciągłym kontakcie, podlegających działaniu zmiennych warunków środowiska.

Obudowa przetwornika jest wykonana w całości ze stali nierdzewnej AISI 304. (1.4301).

Moduł elektroniki

Na przestrzeni ostatnich kilkunastu lat rozwój w zakresie produkcji elementów elektronicznych spowodował nieograniczone możliwości rozwoju w budowie modułów elektronicznych, stosowanych praktycznie we wszystkich dziedzinach życia i przemysłu.

Celem uzyskania szerokiego spektrum możliwości technicznych skonstruowano, na bazie własnego procesora ASIC, kilka modułów zapewniających wszechstronność zastosowania w odniesieniu do różnych wariantów technicznych przetworników.

Modułowe rozwiązanie systemu elektroniki umożliwia osiągnięcie doskonałych rezultatów standaryzacji produkcji, pozwalając na uzyskanie bardzo wysokiej jakości oraz minimalizację urządzeń niespełniających wymaganych parametrów technicznych jako produktu finalnego.

Stosując procesor ASIC, uzyskano kompleksowe rozwiązanie obróbki, wzmocnienia i linearyzacji sygnału wyjściowego, wyeliminowano wiele dodatkowych elementów, które w długim okresie mogą zmieniać swoje parametry, co w końcowym rezultacie wpływa na dokładność sygnału wyjściowego. Dodatkowo taki system pozwala na zmniejszenie powierzchni montażowej, wyeliminowanie połączeń giętkich i zwiększenie odporności na wibracje i wstrząsy. Należy nadmienić, że elementy stykowe (piny i gniazda pytek drukowanych) pokryte są bardzo cienką warstwą złota celem zapewnienia właściwej przewodności.

Procesor ASIC (Application Specific Integrated Circuit)

Opracowanie procesora ASIC było podyktowane szerokim planem rozwoju i rozbudowy produkcji przetworników na bazie najnowszych osiągnięć technologicznych, w tym usprawnienia procesu produkcji, testowania i kalibracji, ale również zapisu danych przetwornika w jego pamięci.

Procesor ma wymiary 8´8 mm i przetwarza wyjście napięciowe z czujnika, zapewniając stabilność i linearyzację sygnału wyjściowego z przetwornika.

Dodatkowo w pamięci procesora zapisywane są:

- typ przetwornika,

- zakres ciśnienia,

- sygnał wyjściowy,

- fabryczny numer seryjny,

- data produkcji.

Zastosowanie w kilku typoszeregach przetworników przedmiotowego procesora pozwala na ich identyfikację i sprawdzenie bezpośrednio na obiekcie za pomocą skonstruowanego do tego celu komunikatora.

Procesor został opracowany przez dział badań i rozwoju firmy Trafag.

Typoszereg przetworników ciśnienia NAT, NAH, NAE, CMP, EPN, EPNCR, EPR

Jest to grupa przetworników, znana już dobrze na polskim rynku, do produkcji której zastosowano opisane rozwiązania konstrukcyjno-technologiczne. Przetworniki zostały przygotowane pod kątem zastosowań w automatyce przemysłowej, produkcji maszyn i urządzeń seryjnych. Na bazie przyłącza procesowego G1/4” – sześciokąt 19 mm – produkowany jest typoszereg NAx:

- NAT - przetwornik przeznaczony do szerokiego zastosowania w automatyce przemysłowej,

- NAH - przetwornik przeznaczony do systemów hydrauliki siłowej i hydrauliki mobilnej,

- NAE - przetwornik o podwyższonej wytrzymałości na drgania i wibracje, przeznaczony do automatyki okrętowej i silników diesla,

- CMP - przetwornik z protokołem CANOpen dla przemysłu maszynowego i hydrauliki mobilnej; przyłącze procesowe G1/4”, na bazie sześciokąta 27 mm, jest podstawą typoszeregu:

- EPN - automatyka silników diesla,

- EPNCR przerrworniki do systemów Common Rail silników diesla,

- EPR - automatyka dla kolejnictwa, systemy hamulcowe.

Sensor Communicator

Jest urządzeniem przeznaczonym do współpracy ze wszystkimi typami przetworników, wyposażonymi w module elektroniki w procesor ASIC.

Urządzenie ma kilka bardzo ważnych funkcji użytkowych, niezwykle przydatnych w eksploatacji. Zasilane jest z wbudowanego akumulatora, który może być z sieci lub komputera przez port USB. Wyposażone jest w kilka rodzajów końcówek kablowych, pozwalających na podłączenie do wszystkich typów przetworników z procesorem ASIC w module elektroniki. Po załączeniu zasilania komunikator rozpoznaje typ urządzenia. Przycisk z funkcjami góra/dół – lewo/prawo, umożliwia przejście przez poszczególne opcje programu, oraz pozwala sprawdzić wartość zera i skorygować charakterystykę w zakresie ±7 % FS. Oprogramowanie komunikatora ułatwia przywrócenie ustawień fabrycznych przetwornika.

Zalety komunikatora są szczególnie wartościowe na obiektach przemysłowych wyposażonych w linie technologiczne sterowane tego typu przetwornikami. Testowanie przetworników może być przeprowadzane bezpośrednio na obiekcie bez konieczności ich demontażu.

Najnowszy przetwornik ciśnienia typu FPT 8235

W odpowiedzi na zapotrzebowanie rynku na przetwornik do pomiaru ciśnienia tzw. mediów trudnych, w 2011 r. wyprodukowano pilotową serię przetworników z całkowicie płaską membraną.

Problemy związane z zamarzaniem wody i innych mediów są powszechnie znane i dotychczas najpopularniejszym rozwiązaniem, stosowanym przez wielu producentów, są przetworniki z czujnikami piezorezystancyjnymi z celą pomiarową wypełnioną olejem silikonowym. Tego typu konstrukcja rozwiązuje problem częściowo, ponieważ membrana jest bardzo czuła na odkształcenia mechaniczne, dlatego w przypadku przetworników z membraną czołową podczas montażu urządzenia mogą pojawić się problemy.

Proponowane przez firmę Trafag urządzenie jest rzeczywiście innowacyjne. Przetwornik został zbudowany na bazie czujnika tensometrycznego, tzw. „cantilever” w postaci bardzo wąskiej miniaturowej belki. Na membranie, na jej wewnętrznej części, znajduje się mikrostruktura, która oddziałuje na czujnik, dokonując jego odkształcenia. Powoduje to zmianę rezystancji mostka Wheatstone’a, która jest przekształcana przez moduł elektroniki.

Pomimo dużego stopnia komplikacji od strony mechanicznej, uzyskano doskonały efekt końcowy w postaci wysokiej dokładności 0,3 % FS i odporności na drgania i wstrząsy.

Przetwornik może pracować w temperaturze otoczenia –25 °C…+85 °C i temperaturze medium –40 °C…+125 °C. Obudowa przetwornika i membrana wykonane są ze stali nierdzewnej AIS 316L.

Na szczególną uwagę zasługuje membrana przetwornika, która jest poddawana specjalnej elektrostatycznej metodzie polerowania, dzięki czemu praktycznie eliminuje się klejenie się medium do jej powierzchni.

Realizacja projektu, tzn. jego dalszy rozwój, przewiduje rozszerzenie typoszeregu przetworników o wykonania higieniczne dla przemysłu spożywczego, a także produkcję presostatów z elektronicznymi mikrołącznikami o dużej zdolności łączeniowej.

Jerzy Jackiewicz

POLTRAF Sp. z o.o.

ul. Czarny Dwór 2, 80-365 Gdańsk

tel. 58 557 5207, fax 58 557 52 39

e-mail: info@poltraf.com.pl

www.poltraf.eu

source: POLTRAF