Systemy pomiarów geometrycznych karoserii samochodowych w procesach napraw powypadkowych (2)

Eugeniusz Ratajczyk print

Urządzenia i systemy do pomiaru karoserii samochodowych stosowane w diagnostyce i po wypadkach. Elektroniczne systemowe urządzenia do pomiaru karoserii samochodowych – ich budowa, działanie, przykłady zastosowań. Urządzenia naprawcze karoserii po wypadkach – ramy, podnośniki, platformy i wieże naciągowe w powiązaniu z procesami pomiarowymi.

Cz. 2. Urządzenia elektroniczne

W niniejszym artykule przedstawione są elektroniczne, w pełni skomputeryzowane urządzenia pomiarowe następujących firm:

- Car-O-Liner (Szwecja) [5], reprezentowana w Polsce przez firmę C.T.S Sp. z o.o. [6]

- Herkules Auto-Technika Warsztatowa (Polska) [7]

- Autorobot (Finlandia OY) [8], reprezentowana w Polsce przez firmę Jan Sobański Auto System [9]

- Celette (Francja) [10], reprezentowana w Polsce przez MASZ s.c.

- Spanesi (Włochy), reprezentowana w Polsce przez firmę ITALTECNICA z logo Spanesi Polska [11]

- Blackhawk (USA) [12], reprezentowana w Polsce przez NTS Sp. z o.o. [13]

- Chief Automotive Technologies (USA) [14], reprezentowana w Polsce przez ARMAL Sp. z o.o. [15].

Elektroniczne systemy pomiarowe poszczególnych firm różnią się budową i działaniem, jednak podstawą wszystkich systemów jest odniesienie do punktów bazowych reprezentowanych przez tzw. karty pomiarowe w postaci papierowej i elektronicznej. Na rys. 1 przedstawiono przykład karty z punktami bazowymi pokazany na ekranie komputera (oprogramowanie firmy Car-O-Tronic).

Karty z punktami bazowymi zawierają numery punktów z zaznaczeniem ich miejsca na karoserii. Ponadto zawierają informacje o rodzajach końcówek urządzeń pomiarowych, umożliwiających ich jednoznaczne umocowanie do punktu karoserii – zwykle są to końcówki w postaci stożkowej, kulistej lub w postaci nasadki o kształcie pierścieni lub widełek. Odpowiednie oprogramowanie ilustruje również miejsce zamocowania końcówki pomiarowej. Po wykonaniu pomiaru podawane są współrzędne każdego punktu, dla porównania z wartościami nominalnymi, w celu określenia odchyłki wymiarowej.

Zasada najczęściej stosowanych rozwiązań konstrukcyjnych systemów pomiarowych opiera się na zastosowaniu belek (w postaci mostu pomiarowego lub szyn), które biegną wzdłuż pojazdu, stanowiąc cyfrowe liniały pomiarowe długości. Wzdłuż belek przesuwa się głowica pomiarowa wraz z ramieniem (lub ramionami) z końcówkami pomiarowymi. Położenie głowicy, a tym samym jej końcówek pomiarowych, odczytywane jest z układu pomiarowego liniału. W ten sposób wyznacza się współrzędne x, y, z punktu karoserii, do którego przyłożona jest końcówka głowicy [1, 2, 3, 4].

Przykładami takiego rozwiązania systemu pomiarowego są urządzenia elektroniczne Car-O-Tronic Classic, Car-O-Tronic Vision oraz Vision X3, produkowane przez szwedzką firmę Car-O-Tronic [5, 6].

Car-O-Tronic Classic to komputerowy system pomiarowy obsługujący cały proces naprawczy, zaczynając od analizy uszkodzeń, a kończąc na sprawdzeniu po naprawie i tworzeniu dokumentacji z naprawy. System ten pozwala na pomiar wszystkich punktów bazowych nadwozia i podwozia przy wykorzystaniu prostego podnośnika, kanału lub bezpośrednio na posadzce. Widok urządzenia Car-O-Tronic Classic podczas pomiarów naprawianego auta przedstawiono na rys. 2.

System składa się z mostu pomiarowego (rys. 3), który spełnia rolę nośnika dla reszty elementów pomiarowych systemu. Most pomiarowy ma prowadnice, do których przymocowane są liniały 1 z mikroznacznikami. Całość montowana jest na stelażu 2 i zamocowana na podporach 3, z których jedna jest wyposażona w kółka dla ułatwienia przemieszczania mostu pomiarowego lub mocowana jest na ramie naprawczej.

Po moście pomiarowym przemieszcza się moduł z głowicą pomiarową (rys. 4), która umożliwia sczytywanie położenia punktów pomiarowych. Moduł ten składa się z trzech przegubów obrotowych 1, dostarczających informacje w cyklu ciągłym. Pozycje są sczytywane trzy razy na minutę. System komunikacji z jednostką centralną 2 jest bezprzewodowy. Wymiana końcówek pomiarowych o różnych długościach, ustawieniach kątowych i średnicach jest zrealizowana za pomocą szybkozłącza 3. Moduł 4 jest wyposażony w gniazdo do podłączania urządzeń zewnętrznych.

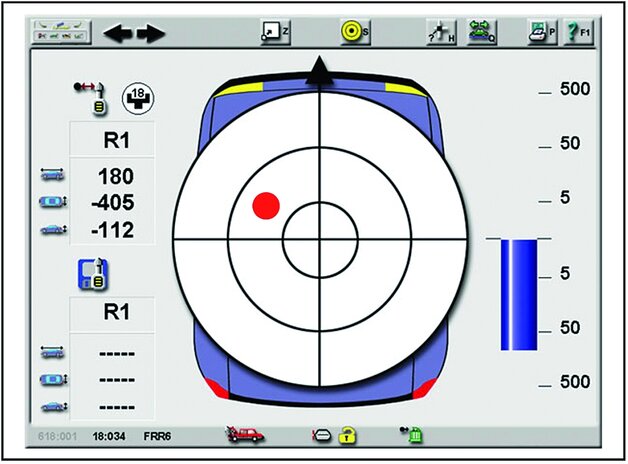

O miejscu przyłożenia końcówki pomiarowej informuje nas ekran (rys. 5). Do głowicy dołączona jest wymienna końcówka pomiarowa zaopatrzona w jeden z adapterów różnego typu. W skład systemu wchodzi również arkusz danych (punkty bazowe) i oprogramowanie umożliwiające śledzenie w czasie rzeczywistym przesuwania się końcówki względem punktu zawartego w bazie danych (rys. 6). Dane z głowicy przesyłane są do jednostki centralnej drogą radiową lub za pomocą podczerwieni.

System Car-O-Tronic Vision jest rozbudowaną wersją systemu Car-O-Tronic Classic. System prowadzi użytkownika przez cały proces naprawy, od diagnozy do wykonania dokumentacji. Wyposażony jest w automatyczne centrowanie. Ma bazę fotografii elementów z zaznaczonymi punktami mierzonymi dla każdego z dostępnych modeli samochodów.

System Vision składa się z takich samych komponentów jak Classic, lecz jego głowica pomiarowa jest bardziej rozbudowana, np. suwak głowicy wyposażony jest dodatkowo we wbudowany akumulator. System Vision ma rozbudowany interfejs komunikacji z użytkownikiem. Zastosowano tu karty pomiarowe (rys. 1), na których pokazano kolejne badane punkty i zarejestrowano ich zgodność z odchyłkami nominalnymi lub pokazano odchyłkę od prawidłowego położenia. Kolejną różnicą jest bogata baza rzeczywistych zdjęć z zaznaczonymi punktami pomiarowymi. Przykłady takich fotografii są przedstawione na ekranach. Karty pomiarowe tworzone są we współpracy z producentami samochodów i aktualizowane co trzy miesiące.

System Car-O-Tronic Vision obejmuje oprogramowanie Car-O-Soft Vision, Car-O-Data oraz dostępne przez Internet Vision Data.

Najnowocześniejszym systemem jest Car-O-Tronic Vision X3. W systemie tym zastosowano dekodowanie VIN, co ułatwia identyfikację modelu pojazdu i odnalezienie jego karty w bazie danych. Umożliwiono pomiar układu zawieszenia, rozszerzono zakresy pomiarowe do małych ciężarówek i pojazdów typu SUV. Umożliwiono również pomiar powierzchni karoserii. Z systemem tym współpracują nowoczesne systemy mocowania EVO1, EVO2 i EVO3. Jego zaletą, oprócz wyposażenia w bardziej zaawansowaną kartę, jest zastosowanie trójwymiarowej symulacji fragmentów pojazdu.

Systemy pomiarowe firmy Car-O-Liner mogą współpracować z następującymi urządzeniami naprawczymi: Bench Rack, Mark6, Performance Track oraz z urządzeniem Speed.

Urządzenie Bench Rack jest ramą naprawczą (rys. 7) stosowaną do naprawy poważnych uszkodzeń wszystkich typów samochodów. W skład urządzenia wchodzi stanowisko z platformą najazdową wyposażoną w dwie wieże ciągnące. Wieże te pozwalają na naciąganie hydrauliczne z siłą 10 t. Naciąg może być prowadzony jednocześnie z kilku kierunków.

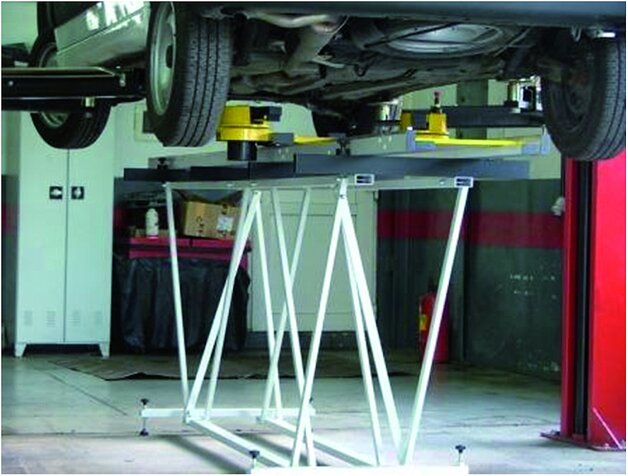

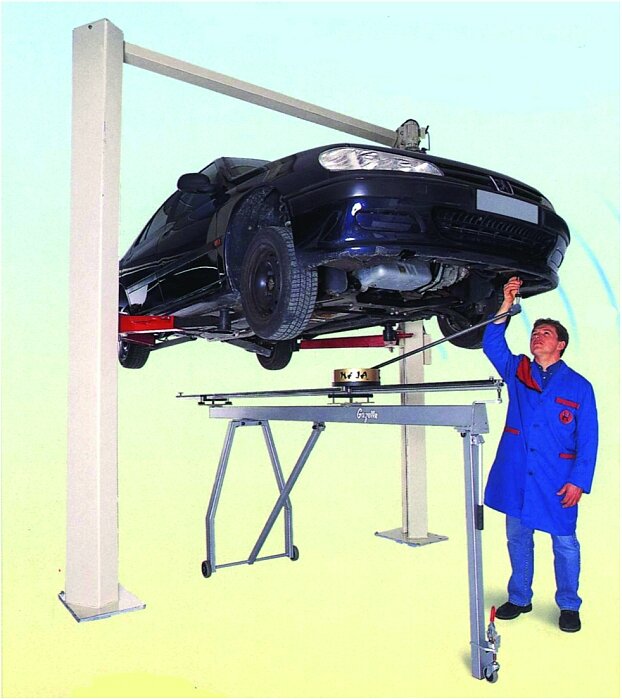

Urządzenie Mark6 jest także ramą naprawczą o charakterze mobilnym przeznaczoną do naprawy poważnych uszkodzeń, bez konieczności zdejmowania pojazdu z podnośnika przy zmianie miejsca naprawy. Odczepiane wieże ciągnące charakteryzują się standardową siłą naciągu 10 t. Natomiast urządzenie naprawcze Performance Track należy do najmniejszych i najprostszych urządzeń i jest stosowane do naprawy lekkich uszkodzeń. Ze względu na gabaryty oraz fakt, że wieża ciągnąca mocowana jest do otworów w podłodze warsztatu, urządzenie może być zainstalowane tam, gdzie jest mało miejsca. Siła ciągu wieży wynosi 10 t. Kolejne urządzenie naprawcze Speed umożliwia naprawę lekkich uszkodzeń blacharskich. Wieża ciągnąca mocowana jest do platformy podnośnika nożycowego. Urządzenie jest przeznaczone do naprawy mniejszych modeli pojazdów. Długość urządzenia wraz z wieżą wynosi 3,6 m, a długość samej platformy podnośnika nożycowego – 2,51 m. Szerokość platformy wraz z uchwytami wynosi 0,944 m. Wymagana szerokość powierzchni zapewniającej przemieszczanie kątowe wieży wokół platformy wynosi ok. 3 m.

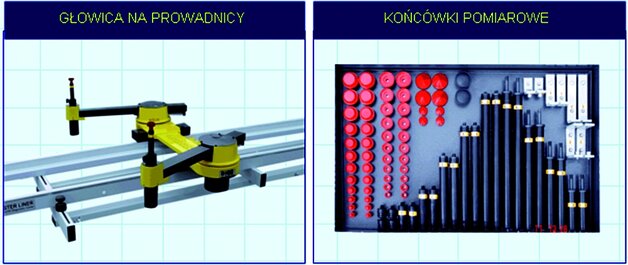

Na zbliżonej zasadzie pracują elektroniczne urządzenia pomiarowe Master Liner 2 krajowej firmy Herkules [7] oraz fińskiej firmy Autorobot [8, 9]. Podstawą obu systemów jest szyna pomiarowa, względem której przemieszczają się głowice pomiarowe.

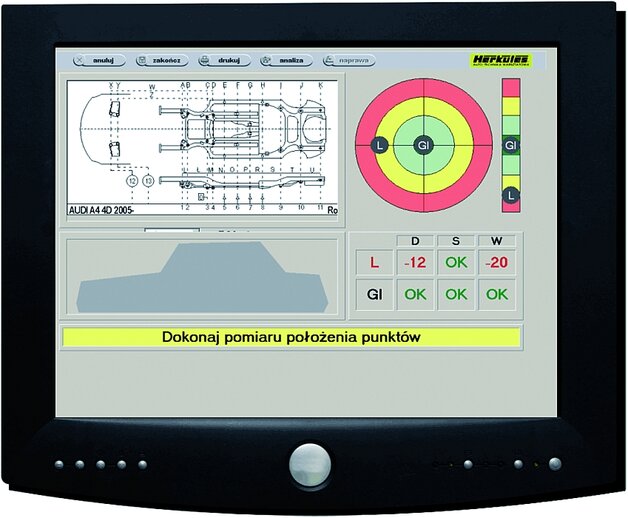

Master Liner 2 jest elektroniczno-komputerowym urządzeniem pomiarowym do karoserii samochodów osobowych, dostawczych oraz terenowych. Jego widok przedstawiono na rys. 8. Urządzenie sterowane jest przez oprogramowany komputer PC wraz z monitorem. Można je stosować jako urządzenie pomocnicze podczas naprawy blacharskiej, jak i jako urządzenie typowo diagnostyczne. Może być stosowane w większości stanowisk naprawczych i diagnostycznych.

W skład podstawowy urządzenia Master Liner 2 wchodzą: szafa sterownicza, głowica pomiarowa, prowadnica (szyna) pomiarowa, bramka pomiarowa McPersona, zestaw końcówek pomiarowych oraz klucz sterujący. Niektóre z tych elementów przedstawione są na rys. 9. Informacje o punktach pomiarowych są zbierane przez głowicę pomiarową przemieszczającą się pod mierzonym samochodem i przekazywane do jednostki sterującej, w której znajduje się komputer PC.

Specjalne oprogramowanie FAST umożliwia automatyczną analizę przesłanych danych. Można dokonać analizy wyników w dwóch zasadniczych trybach pracy. W trybie pierwszym można porównać wyniki z danymi zawartymi w bazie urządzenia. Tryb drugi umożliwia przeanalizowanie symetrii położenia punktów pomiarowych. Wszystkie wyniki pomiarów i napraw można zapamiętać w bazie urządzenia, a następnie wydrukować protokoły pomiarowe na kilka sposobów dowolną liczbę razy. Pomiary diagnostyczne za pomocą Master Liner 2 można wykonywać przy użyciu zarówno podnośnika dwu- lub czterokolumnowego, jak i na kanale diagnostycznym.

Z urządzeniem Master Liner 2 mogą współpracować urządzenia naprawcze Herkules Express oraz Herkules Multi System. Herkules Express jest uniwersalnym urządzeniem (ramą naprawczą) do prowadzenia napraw powypadkowych samochodów osobowych oraz niewielkich dostawczych i terenowych. Rama składa się z trzech zasadniczych zespołów: podstawy na kołach, obrotnicy wraz z imadłami progowymi i wieży ciągnącej. Herkules Multi System jest uniwersalnym wielowieżowym urządzeniem do prowadzenia napraw powypadkowych samochodów osobowych oraz dostawczych i terenowych. Ma możliwość wielokierunkowego ciągnięcia nawet przy zastosowaniu czterech wież jednocześnie. Do ramy nośnej (podstawy) zamocowane są obrotowo wieże ciągnące. Urządzenie produkowane jest w dwóch wersjach: Multi System Duo z dwiema wieżami ciągnącymi oraz Multi System Quatro z czterema wieżami ciągnącymi.

W urządzeniu Herkules Multi System została zastosowana metoda jednoczesnego wielosektorowego prostowania karoserii samochodu. Umożliwia to precyzyjne dozowanie sił działających na uszkodzone fragmenty, co pozwala przywrócić im pierwotny kształt. Urządzenie standardowo wyposażone jest w system najazdów oraz wciągarkę z osprzętem.

Długość stanowiska wynosi 7 m, szerokość 2 m. Wysokość od podłoża do górnej płaszczyzny imadeł osiąga 0,56 m, natomiast wysokość wieży 1,7 m. Maksymalna siła robocza wieży wynosi 120 kN. Dodatkowo można urządzenie wyposażyć w żuraw oraz system pomiarowy. Montaż samochodu na urządzeniu odbywa się za pomocą najazdów roboczych.

Firma Herkules oferuje ponadto specjalne urządzenia naprawcze, takie jak Bike Liner, przeznaczone do prowadzenia napraw powypadkowych ram motocykli i motorowerów, Truck, przeznaczone do napraw kabin samochodów ciężarowych a także RAM-Truck, przeznaczone do napraw ram nośnych samochodów ciężarowych oraz przyczep i naczep.

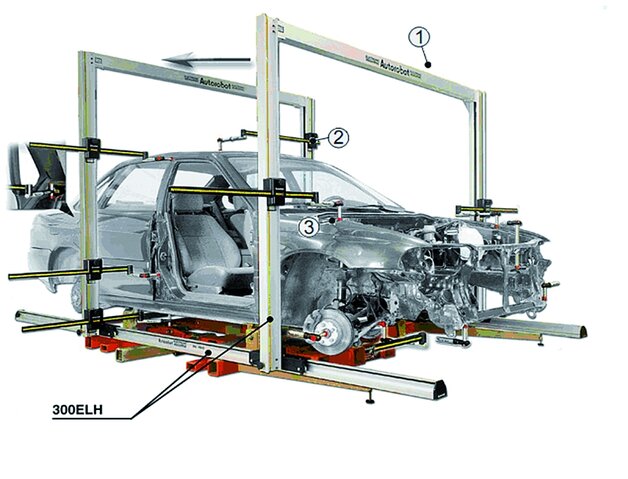

Elektroniczne urządzenie pomiarowe Autorobot [8, 9] tworzące system pomiarowy stanowi integralny składnik stanowiska naprawczego. W procesie naprawy deformacji pojazdu pozwala ono na odtworzenie wymiarów zgodnych z fabrycznymi. Taka restytucja pojazdu przywraca fabryczne cechy konstrukcyjno-eksploatacyjne.

Na rys. 10 przedstawiony jest widok ogólny elektronicznego urządzenia pomiarowego Autorobot Calipremodel 300ELH. Jego podstawowym elementem jest przesuwna elektroniczna bramka pomiarowa 1, która jest sprzęgnięta elektronicznie z wysięgnikami pomiarowymi 2, na których zamocowane są głowice pomiarowe 3. Głowice pomiarowe znajdują się również na wysięgnikach przymocowanych do mostu pomiarowego. Bramka przesuwa się nad pojazdem na całej jego długości. Dzięki temu możliwy jest pomiar punktów w dowolnej płaszczyźnie przekroju poprzecznego. Za pomocą systemu pomiarowego Autorobot można dokonać pomiaru całej bryły pojazdu: płyty podłogowej, ramy, ramy częściowej, elementów zawieszenia oraz przestrzeni pasażerskiej.

Elektroniczne urządzenie pomiarowe Autorobot ma aluminiową konstrukcję o masie całkowitej 87 kg. Bramka pomiarowa ma masę 34 kg. Przestrzeń wewnętrzna urządzenia ma wysokość 1890 mm i szerokość 2070 mm. Wysięgniki, które można zamocować do urządzenia, są regulowane, można je wysunąć maksymalnie na 4 m. Elektroniczne urządzenie pomiarowe komunikuje się z komputerem drogą radiową.

W trakcie pomiaru zbierane są informacje o około 60 punktach, w tym 30 punktach po wewnętrznej stronie karoserii oraz ok. 30 punktach pomiarowych na zewnętrznej stronie karoserii pojazdu. Położenia charakterystycznych punktów mierzone są w układzie trójwymiarowym, czyli odczytywana jest współrzędna długości, szerokości i wysokości. Wyniki pomiaru przekazywane są automatycznie do komputera rejestrującego, który porównuje je z danymi pomiarowymi dla danego typu pojazdu (karta pomiarowa z punktami bazowymi) i wskazuje wartości istniejących odchyleń wymiarowych.

Punkty pomiarowe nadwozia i podwozia mierzone są tymi samymi kontaktowymi wysięgnikami z głowicami pomiarowymi. Dostęp do punktów pomiarowych jest możliwy bez konieczności demontażu zespołów, co zapewnia wysuwno-obrotowa głowica pomiarowa (rys. 11).

Możliwość obrotu i wysuwu głowicy w dwóch płaszczyznach pozwala na dotarcie do wszystkich punktów pojazdu bez użycia dodatkowych akcesoriów. Do jednostki komputerowej 4 (rys. 10) przekazywane są automatycznie wyniki przeprowadzonego pomiaru, a następnie drukowane w formie raportu pomiarowego, który jest potwierdzeniem skuteczności naprawy i stanowi załącznik do dokumentacji dla klienta, towarzystwa ubezpieczeniowego i wykonawcy. Dokument ten jest certyfikatem jakości naprawy. Do urządzenia dołączane są karty pomiarowe, które zwierają trójwymiarowe dane pomiarowe dla całej bryły pojazdu.

Firma Autorobot oferuje siedem podstawowych rodzajów mechanicznych urządzeń naprawczych (tzw. ram naprawczych): Micro B, L+, XLS+ II Super, Autorobot IV, B20, B15 oraz cały szereg urządzeń i narzędzi wspomagających naprawy, takich jak podnośniki nożycowe, mechaniczne, hydrauliczne i pneumatyczne rozpieracze i ściągacze, różnego rodzaju szczęki i szczypce oraz zestawy do podparcia karoserii dla różnych marek i modeli aut. Na uwagę zasługuje tzw. szybka rama naprawcza wykonywana w czterech odmianach różniących się wyposażeniem (podnośnikiem, wieżą naciągową, siłownikami itp.).

Wielofunkcyjne ramy naprawcze Autorobot XLS+ (rys. 12) i Autorobot XLS II+ reprezentują środkowy segment stanowisk naprawczych wśród rozwiązań Super Satelitarnego Systemu Autorobot. Opatentowana wieża wykonana jest z aluminium i pozwala na wykonywanie naciągu w górę za pomocą teleskopowej górnej belki, która może być ustawiana w trzech pozycjach kątowych.

Rama naprawcza XLS+ jest to rama typu najazdowego. Rozwiązanie to skraca fazę wstawienia i zakotwienia pojazdu. Rama bazowa jest identyczna jak w modelu L+. Może być rozbudowywana o dowolne moduły łącznie z przystawką wielofunkcyjną II SUPER z centralnym siłownikiem hydraulicznym (naciąg 10 t, pchanie 6 t).

Urządzenie XLS+ może być także zastosowane jako podnośnik w czasie wymiany części samochodowych. Umożliwia łatwy dostęp do podwozia pojazdu, silnika lub elementów zawieszenia. Urządzenie wyposażone w belki przedłużające i zestaw do podparcia karoserii umożliwia wykonywanie napraw najbardziej skomplikowanych karoserii. Ważnymi zespołami są zestawy do podpierania karoserii, które utrzymują ją we właściwej pozycji w czasie procesu naciągania i prostowania. Nie można nie zwrócić uwagi, że rozwiązanie konstrukcyjne podnośnika zapewnia stosunkowo łatwe kotwienie samochodów bez rantu progowego (BMW, Mercedes, Audi 8) oraz pojazdów ramowych.

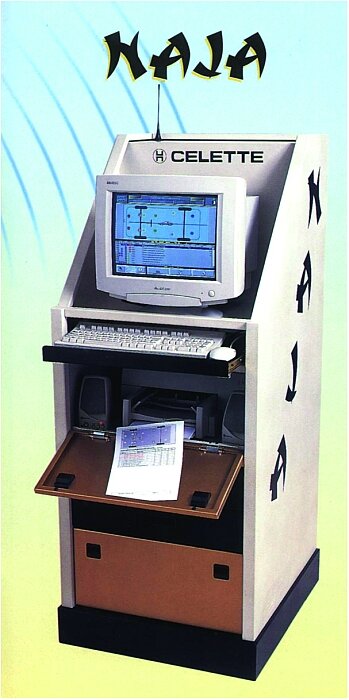

Elektroniczne urządzenie pomiarowe NAJA firmy Celette [10] zbudowane zostało na bazie szyny pomiarowej, po której przemieszcza się głowica pomiarowa z obrotowym ramieniem, na końcu której znajduje się odpowiednia końcówka pomiarowa przystawiana do mierzonego punktu podwozia (rys. 13). Głowica pomiarowa przesyła drogą radiową do komputera sygnały o zasięgu do 15 m. Występują dwie odmiany systemu – stacjonarny oraz przenośny, wyposażony w notebook. Elektroniczny system pomiarowy NAJA wyposażony jest w zestaw kart pomiarowych z punktami bazowymi i ich graficzną ilustracją Na ekranie pokazane są punkty pomiarowe dla danego modelu auta i wyświetlane wartości punktów w układzie trzech współrzędnych. Dokładność pomiaru oceniana jest na poziomie ±0,2 mm. System NAJA może współpracować z urządzeniami naprawczymi typu rama, jak np. Sevenne i Rhone, oraz z systemami podłogowymi firmy Celette. Naprawczy system podłogowy składa się ze stalowych kształtowników wbudowanych w posadzkę, które pozwalają na mocowanie łańcuchów i siłowników do naciągania i pchania karoserii, zestawu wież hydraulicznych i osprzętu.

Odmienną konstrukcję reprezentują elektroniczne urządzenia pomiarowe Touch włoskiej firmy Spanesi [11]. Systemowe urządzenie Touch (rys. 14) składa się z ruchomej szafy zawierającej elektronikę i jednostkę komputerową oraz przegubowych ramion zakończonych sondą o długości 100, 200 lub 350 mm. Ramiona mające różne długości pozwalają na dotarcie nawet do odległych miejsc karoserii.

Urządzenie pomiarowe Touch służy do kontroli bazowych punktów podłogi karoserii pojazdów samochodowych, zarówno dla oceny pojazdu w procesie jego diagnostyki, jak podczas procesu naprawy. Pomiary mogą być wykonywane podczas naprawy na dowolnej ramie naprawczej oraz na dowolnym podnośniku jedno-, dwu- lub czterokolumnowym. Pomiary punktów bazowych płyty podłogowej mogą odbywać się pod dowolnym kątem, a nie tylko w kierunku pionowym. Baza danych pojazdu (tzw. karta) aktualizowana jest na bieżąco przez Internet lub pocztą co 6 miesięcy. Wynikiem pomiarów jest protokół. Dokładność pomiarów oceniona jest na poziomie ±0,6 mm. System Touch pozwala na pomiary punktu w czasie 1–2 s, natomiast całkowity czas pomiaru całego pojazdu szacowany jest na 10–15 min łącznie z usytuowaniem urządzenia pomiarowego przy pojeździe.

Firma Spanesi oferuje również przenośne elektroniczne urządzenie pomiarowe Touch Portable osadzone na zminiaturyzowanym wózku z elektroniką o podobnej zasadzie działania jak stacjonarne urządzenie Touch. Ponadto oferuje elektroniczne urządzenie Touch Bike do pomiarów motocykli i skuterów, które umożliwia kontrolę podstawowych kątów ramy oraz sworznia zwrotnicy.

Występuje liczna grupa ram naprawczych wyposażonych w wieże naciągowe. Przykładem jednej z nich może być rama naprawcza Seria 100, której widok z naprawianą karoserią i z urządzeniem pomiarowym przedstawiono na rys. 15. Rama naprawcza Seria 100 daje możliwości komponowania własnej konfiguracji zestawu na bazie ramy o długości 4–5 m z podnośnikiem lub bez podnośnika, z systemem końcówek naprawczo-pomiarowych SuperStar i dowolną liczbą elementów wyposażenia dodatkowego. Rama naprawcza Seria 100 może być wyposażona w podnośnik o udźwigu 5 t umożliwiający podnoszenie na wysokość 1,6 m. Rama może być przez użytkownika rozbudowywana przez dodatkowe doposażenie, zaczynając od ramy na kółkach z uchwytami mocującymi i ramieniem ciągnącym, dodając następnie podnośnik, zestaw końcówek pomiarowych, dodatkowe uchwyty do określonych typów samochodów (Mercedes, Honda, BMW), dodatkowe ramię, wciągarkę itd. Stwarza to warunki na dostosowywanie urządzenia do bieżących potrzeb serwisu.

Elektroniczne urządzenie pomiarowe Shark firmy Blackhawk [12] jest w pełni skomputeryzowane, mające charakter systemu. Przeznaczone jest do wykonywania pomiarów diagnostycznych i do zastosowań w procesie naprawczym karoserii. Pozwala na wykonywanie pomiarów do 12 punktów jednocześnie. Dzięki zastosowaniu fal ultradźwiękowych uzyskuje się stosunkowo dobrą dokładność i powtarzalność wyników pomiaru. Program komputerowy w polskiej wersji językowej, prowadzi użytkownika przez cały proces pomiarowy. Umożliwia on drukowanie raportów z pomiarów zarówno przed naprawą, jak i po naprawie.

System ten składa się z trzech podstawowych zespołów:

- jednostki centralnej z akcesoriami i zestawem komputerowym (rys. 16)

- sond pomiarowych emitujących fale ultradźwiękowe

- belki pomiarowej odczytującej informacje z sond.

Jednostka centralna (rys. 16a) wyposażona jest w 17” monitor LCD 1 umożliwiający wyświetlanie odchyłek i nadzór czynności pomiarowo-naprawczych. Wszystkie końcówki i sondy przechowywane są w szufladach 2, a jednostka centralna umieszczona jest wewnątrz ruchomej szafki 3. Belka pomiarowa, odczytująca informacje z sond o ich położeniu, przymocowana jest sztywno do podnośnika, na którym stoi mierzony pojazd (rys. 16b). Belka wyposażona jest w wysokiej częstotliwości mikrofony, które odbierają fale wysyłane przez sondy. Prawidłowe umieszczenie sond ma więc istotny wpływ na dokładność pomiaru. Zamocowanie sondy polega na zamocowaniu w punkcie pomiarowym jednej ze specjalnych końcówek, które znajdują się w szufladzie jednostki centralnej. Mocowanie takiej końcówki, w tym przypadku magnetycznie, przestawiono na rys. 17.

Do przytwierdzonej do punktu bazowego końcówki mocowana jest sonda emitująca ultradźwięki. Jest to mocowanie magnetyczne gwarantujące dokładność i powtarzalność pomiarów. System umożliwia przeprowadzenie pomiarów wielu punktów jednocześnie. Stosowanie systemu umożliwia bezpośrednie śledzenie parametrów pomiarowych na ekranie komputera, takich jak wskazania odchyłek, wskazania położenia punktów pomiarowych, kartę pojazdu z zawartymi danymi producenta, schemat ramy podwozia z zaznaczonymi punktami ciągnienia. Na koniec system umożliwia wykonanie raportu pomiarowego będącego gwarancją poprawnego wykonania naprawy.

Firma Blackhawk oferuje siedem podstawowych urządzeń naprawczych przeznaczonych do poszczególnych rodzajów samochodów, począwszy od samochodów osobowych i lekkich napraw blacharskich aż do ram do napraw samochodów ciężarowych. Na uwagę zasługuje podłogowy system naprawczy o nazwie Korek, który przeznaczony jest do wszelkiego rodzaju napraw blacharskich samochodów każdego typu. Składa się on ze stalowych ceowników wbudowanych w posadzkę. Całość zalewna jest betonem o odpowiedniej wytrzymałości. Po montażu urządzenie staje się integralną częścią posadzki warsztatowej.

Całkowicie odmienne elektroniczne urządzenie pomiarowe, o charakterze systemu, oferuje amerykańska firma Chief Automotive Technologies [14, 15] pod nazwą Velocity, które oparte jest na zastosowaniu skanera laserowego i kodowanych odbłyśnikach (targets) zwanych dalej sondami. Ogólny widok tego urządzenia Velocity przedstawiony jest na rys. 18.

Wirujące promienie lasera wysyłane ze skanera znajdującego się pod podłogą pojazdu (spełniającego funkcje głowicy pomiarowej w innych systemach), rzutowane są na odbłyśniki (sondy) z kodem kreskowym umieszczone w charakterystycznych punktach bazowych płyty podłogowej. Kod kreskowy znajdujący się na sondach jest identyfikowany przez skaner, określając współrzędne punktu, do którego przyłożona jest sonda. W dolnej części rys. 19 widoczne są sondy Chief rozmieszczone w celu pomiaru punktów bazowych płyty podłogowej. W podstawowym wyposażeniu zestawu systemu Velocity znajdują się 32 sondy, które są przechowywane w szafce (rys. 18). W komputerze zainstalowany jest program umożliwiający porównanie wymiarów nominalnych punktów bazowych danego pojazdu z wartościami wymiarów wyznaczonych w trakcie pomiaru. Zestaw punktów bazowych jest dostarczany w postaci tzw. karty na płycie CD co najmniej cztery razy do roku.

Pomiar pojazdu wykonywany jest trzykrotnie. Przed przystąpieniem do naprawy zbiera się informacje o deformacjach i uszkodzeniach pojazdu. Następnie otrzymane wyniki porównuje się z danymi zawartymi na karcie pomiarowej. Na podstawie tej analizy można określić, w jaki sposób powinna być przeprowadzona naprawa. Drugi pomiar odbywa się w trakcie naprawy w celu kontroli przeprowadzanych czynności. Kolejny pomiar wykonuje się, gdy pojazd jest już naprawiony. Umożliwia to sprawdzenie poprawności i jakości przeprowadzonej naprawy. Wszystkie czynności pomiarowe można śledzić na monitorze komputera.

Pomiary dokonywane przez skaner są odświeżane co 3 s, co pozwala na pełną i ciągłą kontrolę wymiarów płyty podłogowej podczas jej naprawy. Jako podsumowanie przeprowadzonych pomiarów otrzymuje się trzy raporty pomiarowe drukowane w kolorze, które stanowią dokumentacje przeprowadzonej naprawy.

W systemie pomiarowym Velocity pomiary zewnętrzne karoserii można wykonywać przez zastosowanie przesuwnej bramki, do której w dolnej części przymocowane są sondy, umożliwiające skanerowi śledzenie jej poziomych przemieszczeń. Dzięki bramce możliwy jest pomiar dachu, bagażnika, otworów okien, drzwi itp.

Firma Chief oferuje szereg ram naprawczych z wieżami naciągowymi Impulse, Goliath, Sytreamliner i Titan. Różnią się one, poza wymiarami, liczbą wież naciągowych i stopniem automatyzacji sterowania procesem naciągania i pchania elementów karoserii.

W artykule przedstawiono, w stosunkowo dużym skrócie, urządzenia do pomiaru karoserii w naprawach powypadkowych. Opis urządzeń naprawczych ograniczono do niezbędnego minimum. W przypadku bardziej szczegółowego zainteresowania się opisywaną tematyką odsyłam czytelnika do zamieszczonych adresów internetowych, które pozwolą na rozszerzenie informacji zarówno o urządzeniach pomiarowych, jak i naprawczych, i uzyskania szczegółowych danych o ich parametrach technicznych, a w wielu przypadkach również o przebiegu procesu pomiaru i naprawy.

Bibliografia

- Ratajczyk E.: Systems for geometrical measurements of motor vehicles during post accident damage repairs. VIIIth International Scientific Conference COORDINATE MEASURING TECHNIQUE, Bielsko-Biała, April 2008. Proc., p. 15–22 (ISBN 978-83-60714-40-9).

- Ratajczyk E., Jastrzębski A.: Systemy pomiarów geometrycznych karoserii samochodowych w procesach napraw powypadkowych. Mechanik nr 10/2009.

- Raatz B.: Nowoczesne technologie pomiarów i napraw samochodowych. Oficyna Wydawnicza TROTON (www.troton.com.pl), Ząbrowo 2005 (ISDN 83-922340-0-6).

- Raatz B.: Blacharstwo i naprawy powypadkowe samochodów. Oficyna Wydawnicza TROTON, Ząbrowo 2009.

- Car-O-Liner (Szwecja), www.car-o-liner.se.

- C.T.S. Sp z o.o., www.car-o-liner.pl.

- Herkules Auto-Technika Warsztatowa, www.herkules-sc.pl.

- Autorobot Finland Oy, www.autorobot.com.

- Autorobot. Jan Sobański Auto System, www.sobanski.com.pl.

- Celette (Francja), www.celette.com; MASZ s.c., www.ofertamasz.pl.

- Spanesi Polska, www.italtecnica.pl.

- Blackhawk, www.blackhawkcr.com, www.blackhawk.fr.

- NTS Narzędzia Technika Serwisowa Sp. z o.o., www.nts.com.pl.

- Chief Automotive Technologies (USA), www.chiefautomotive.com.

- Chief Automotive Technologies, ARMAL Sp. z o.o., www.armal.pl.

prof. dr hab. inż. Eugeniusz Ratajczyk

Wyższa Szkoła Ekologii i Zarządzania w Warszawie